-

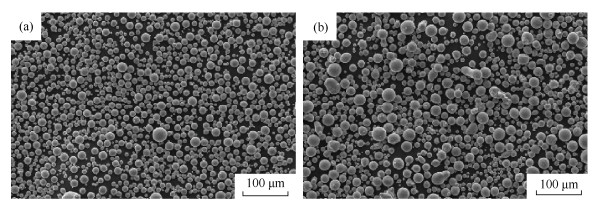

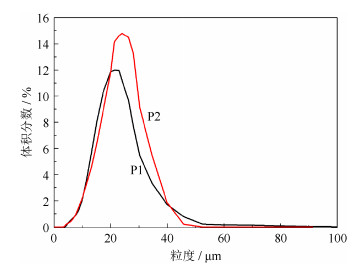

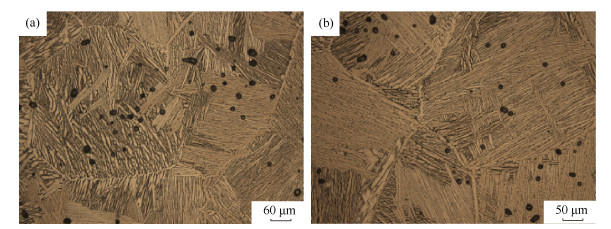

摘要: 钛及钛合金具有高比强度、低弹性模量、优良的耐蚀性和绝佳的生物相容性,但较差的加工性能大大限制了其应用范围。钛及钛合金金属粉末注射成形工艺克服了机加工、模压等传统加工工艺的缺点,结合传统粉末冶金和注塑成型的优势,实现了结构复杂的钛及钛合金产品低成本、大批量近净成形,提高了材料利用率。本文利用水溶性黏结剂和粉末粒度为16 μm和22 μm的商用球形Ti6Al4V合金粉制备了注射料和相应的试样,通过实验确定了气氛热脱黏结合真空烧结的最佳工艺,基于该工艺制备得到了两种注射料的烧结试样。结果表明:粉末粒度为16 μm注射料烧结件杂质含量未能满足外科植入用金属注射成形Ti6Al4V组件标准;粉末粒度为22 μm注射料烧结件物理化学性能如下,极限拉伸强度880 MPa,屈服强度830 MPa,延伸率13.2%,相对密度96.8%,氧质量分数为0.195%,氮质量分数为0.020%,碳质量分数为0.022%,该试样整体性能满足外科植入用金属注射成形Ti6Al4V组件标准。Abstract: Titanium and titanium alloys show the fantastic performances because of the high specific strength, low elastic modulus, good corrosion resistance, and excellent bio-compatibility. However, the application of titanium and titanium alloys is restricted due to the poor machinability. By integrating the advantages of traditional powder metallurgy and plastic injection molding technology, the metal injection molding (MIM) of titanium and titanium alloys overcomes the disadvantages of traditional machining and molding process. The parts of titanium and titanium alloys in complex structures are near net-shape manufactured by MIM in low-cost mass production, which increases the material utilization ratio. In this paper, the water soluble binder and spherical Ti6Al4V powders with particle size of 16 μm and 22 μm were employed to prepare the feedstock and specimens. An optimum process of atmosphere thermal debinding combined with vacuum sintering was determined by a series of experiments. In the results, the specimens with particle size of 16 μm fail to meet the surgical implant requirements for titanium and titanium alloys. In contrasts, the specimens with particle size of 22 μm demonstrate the properties as the relative density of 96.8%, ultimate tensile strength of 880 MPa, yield strength of 830 MPa, plastic elongation of 13.2%, oxygen mass fraction of 0.195%, nitrogen mass fraction of 0.020%, carbon mass fraction of 0.022%, meeting the surgical implant requirements for titanium and titanium alloys.

-

多孔合金是一种基体组织中含有特殊孔结构的合金材料,具备比表面积大与透过率高的特点,并且具有优异的吸附性能,已被广泛用于机械、冶金、特种设备等领域[1–4]。按照组成材料的种类进行分类,多孔合金可以被分成无机多孔合金与有机多孔合金两种;同时,又可将无机多孔合金进一步分成金属类无机多孔合金与陶瓷类无机多孔合金[5]。由于有机多孔合金在受到高温作用后会发生破坏,并且较易受到有机溶剂的侵蚀,因此有机多孔合金对于使用环境的要求较高,通常只能适用于比较柔和的工作环境[6]。金属多孔合金具备优异的抗热震性能与较高的力学强度,并且可以对其进行精确加工以及焊接处理,可以获得具有复杂结构的工件,便于实现加工与组装;但是这种金属多孔合金较易受到酸碱介质的腐蚀,并且在空气中受到高温作用后很容易发生表面氧化,无法有效适应强酸碱环境[7–9]。陶瓷多孔合金具备很高的热稳定性,可以在高温环境中使用,不过这种材质缺乏良好的机械加工与焊接性能,较大的限制了工件的加工与组装。粉末冶金多孔合金中价键结构由共价键与金属键共同组成,可同时具备陶瓷多孔合金与金属多孔合金的优势,即具备力学强度高、耐高温、耐酸碱介质及优异的机械加工等性能[10–12]。

多孔结构能降低热电材料的热导率,提升热电性能。多孔半导体材料作为锂电池电极材料能缓解体积膨胀对活性物质的破坏,有效提升电池的循环和倍率性能[13–15]。Mn–Si粉末存在多种二元形式,由于具有较高的导电性被广泛应用于半导体材料。关于Mn–Si半导体材料的报道已有很多,但针对Mn–Si多孔材料烧结体的研究不多。本文利用Si粉、Mn粉为原材料,利用固相烧结方法得到Mn–Si粉末多孔合金试样。对Mn–Si粉末多孔合金组织的物相演变规律及其内部空隙形成机理进行研究,分析Mn–Si多孔合金的形成过程及特点,为分段反应烧结制备Mn–Si多孔合金提供参考依据。

1. 实验材料及方法

实验原料为粒径小于15 μm的Si粉与粒度小于75 μm的Mn粉,两种粉末的纯度都达到99.8%以上。将两种原料粉末按原子比Mn: Si = 7:3混合,采用模压方式在100 MPa压力下把混合粉末压制成ϕ30 mm × 3 mm的圆形坯料,将其放入压力为1×10−3 Pa的抽真空钼发热体烧结炉内,并对其实施分段式无压反应烧结处理。对400~1000 ℃范围内不同烧结温度下得到的试样进行测试,各温度下保温时间都为1 h,同时控制升温速率为2.5 ℃·min-1。

按照Archimedes定律对试样孔隙率进行测试;采用D/MAX-3A型X射线衍射仪(X-ray diffraction,XRD)分析Mn–Si多孔合金相变过程以及物相变化;通过SJM-6360VL扫描电镜(scanning electron microscope,SEM)观察Mn–Si多孔合金微观孔结构,并利用电镜自带能谱仪测量合金组元成分及分布情况;使用FBP-3Ⅲ多孔合金性能测试仪表征Mn–Si多孔合金的孔径率及透气性等指标。

2. 结果与分析

2.1 物相分析与显微结构

图 1为采用分段烧结方式在不同烧结温度下得到的各个压坯试样X射线衍射图谱。如图所示,当烧结温度升高至400 ℃时,烧结体内只含有Si与Mn单质,两者并未产生化合反应;随着烧结温度进一步上升到600 ℃,在X射线衍射图谱上同时出现了Mn、Si单质衍射峰与MnSi衍射峰,因此可以推断在烧结阶段最先生成的是MnSi粉末合金。当烧结温度升高到800 ℃时,衍射图谱与600 ℃图谱相近,Mn、Si被不断消耗并转化为MnSi相,在烧结体中同时存在Mn、Si单质以及MnSi、Mn5Si3相;随着烧结温度升高到1000 ℃,原先的Si与MnSi相衍射峰已全部消失,烧结体中只剩下Mn5Si3相。

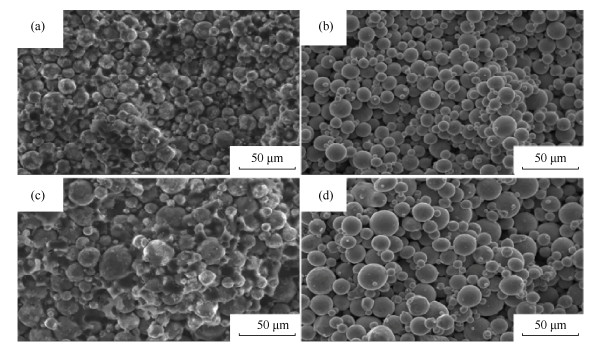

图 2显示了不同烧结温度下Mn–Si粉末多孔合金压坯试样的微观形貌。从图中可以看到,当烧结温度到达400 ℃与600 ℃时,合金基体中的孔隙主要来自于原始粉末堆积空隙;随着温度升高到800 ℃后,组织中已经形成了明显的多孔骨架,此时孔隙率快速增加,并且生成的孔径也较大,相邻颗粒的金属元素在扩散过程中相互结合并转变为冶金结合;当温度到达1000 ℃时,多孔合金发生了明显的致密化,此时烧结体结构快速收缩。

2.2 膨胀率和孔隙率分析

表 1是在不同烧结温度下制备得到的烧结体膨胀率和孔隙率。通过对比发现,烧结体试样膨胀率和孔隙率变化趋势相同,随烧结温度的增加都表现出先增加后减小的规律,在烧结温度800 ℃时取得最大值,分别为8.86%和54.26%。在600~800 ℃温度范围内,烧结体孔隙率出现了快速上升的现象,在800~1000 ℃温度区间内,孔隙率逐渐减小,发生了致密化。由此可见,在烧结阶段出现的扩散与相变导致合金孔隙改变,引起烧结体膨胀。

表 1 不同烧结温度下Mn–Si粉末多孔合金的膨胀率和孔隙率Table 1. Expansion ratio and porosity of Mn–Si powder porous alloy at different sintering temperatures烧结温度/ ℃ 膨胀率/ % 孔隙率/ % 400 0.62 33.25 600 2.84 38.46 800 8.86 54.26 1000 5.66 51.08 表 2为不同烧结温度下Mn–Si粉末多孔合金的孔径,由表可知,烧结温度提升可获得更大的烧结体孔径。当烧结温度升高至1000 ℃时,冶金结合状态得到显著改善,孔隙率达到51.08%,此时合金平均孔径为10.26 μm,最大孔径为13.86 μm,基体中各粉末颗粒都已完成反应过程;从X射线衍射图谱可以看出,此温度下得到的试样并未生成单质成分,从扫描电镜形貌看出,此时的试样形成了均匀的多孔结构。

表 2 不同烧结温度下Mn–Si粉末多孔合金的孔径Table 2. Pore diameters of Mn–Si powder porous alloy at different sintering temperatures烧结温度/ ℃ 平均孔径/ μm 最大孔径/ μm 400 6.12 11.62 600 5.86 10.86 800 6.84 12.74 1000 10.26 13.85 2.3 孔隙形成分析

根据试样X射线衍射图谱可以发现,当烧结温度低于400 ℃时,Si与Mn没有产生化合反应,孔隙类型主要包括压坯内的原有孔隙与脱出成型剂期间形成的孔隙;当烧结温度到达600 ℃后,压坯中出现了更大的孔隙率。图 3为在600 ℃和1000 ℃烧结温度下Mn–Si粉末多孔合金孔隙显微形貌。从图中可以看到,随着烧结温度的升高,Mn颗粒和MnSi相之间的空隙明显。这些空隙是因为Mn的扩散速度大于Si的扩散速度所造成的,即Kirkendall效应。随着Si与Mn元素之间扩散的继续,空隙持续增大,进而连通形成层状。Mn5Si3主要通过两种反应方式形成:第一种是由Mn与MnSi发生反应得到Mn5Si3;第二种是MnSi的Si扩散到MnSi和Mn之间的界面区域,并和Mn反应得到Mn5Si3。随着烧结温度增加到1000 ℃,Si与Mn元素之间扩散继续进行,此时Mn、Si、MnSi被消耗殆尽,形成Mn5Si3结构。

Mn–Si粉末多孔合金烧结过程中空隙形成机理主要为压制孔隙演变。根据Mn和Si的扩散速度不同产生的Kirkendall效应,可把Mn–Si粉末多孔合金孔隙形成过程分成三部,如图 4所示:首先,Mn和Si之间没有发生化学反应;随后,随着烧结温度的升高,Mn和Si之间相互扩散,发生冶金结合生成MnSi,由于Kirkendall效应,孔隙率显著提升,并且空隙产生在Mn这一侧;最后,随着烧结温度继续升高,烧结体中生成Mn5Si3成分,空隙产生在Si这一侧。

3. 结论

(1)以高纯Si粉和Mn粉为原料,对其实施分段式无压反应烧结处理。随着烧结温度上升至600 ℃,烧结体中生成MnSi粉末,相邻颗粒的金属元素在扩散过程中相互结合,并转变为冶金结合;烧结温度升高到1000 ℃后,原有的Si与MnSi衍射峰已全部消失,只剩Mn5Si3相衍射峰,烧结体发生了明显的致密化,此时烧结体结构快速收缩。

(2)烧结体膨胀率和孔隙率都随烧结温度的增加表现出先增加后减小的变化规律,在烧结温度800 ℃时取得最大值,分别为8.86%和54.26%。当烧结温度升高至1000 ℃时,冶金结合状态也得到了显著改善,孔隙率达到51.08%,此时合金平均孔径等于10.26 μm,最大孔径等于13.86 μm。

(3)在Mn颗粒和MnSi相之间存在明显空隙,随着Si与Mn元素之间扩散的继续,空隙持续增大,进而连通形成层状。随着烧结温度增加到1000 ℃,Si与Mn元素之间扩散继续进行,此时Mn、Si、MnSi被消耗殆尽,形成Mn5Si3结构。

-

表 1 试样S1~S4工艺条件、杂质元素质量分数及相对密度测试结果

Table 1 Process conditions, chemical composition of impurity by mass, and relative density of samples S1~S4

试样编号 工艺条件 杂质元素质量分数/ % 相对密度/ % 热脱黏 烧结 O N C S1 真空 真空 0.226 0.035 0.042 96.2 S2 氩气氛 氩气氛 0.210 0.030 0.025 95.8 S3 氩气氛 真空 0.195 0.020 0.022 97.2 S4 真空 氩气氛 0.230 0.040 0.050 95.7 表 2 烧结件化学成分与力学性能

Table 2 Chemical composition and mechanical properties of sintered samples

试样 化学成分(质量分数)/ % 极限拉伸强度/ MPa 屈服强度/ MPa 延伸率/ % 相对密度/ % O N Fe C H M1料烧结件 0.210 0.032 0.215 0.030 0.0008 900 867 12.0 97.6 M2料烧结件 0.195 0.020 0.200 0.022 0.0010 880 830 13.2 96.8 ASTM F2885–11 0.200 0.050 0.300 0.080 0.0150 780 680 10.0 96.0 -

[1] 曹勇家. 金属注射成形钛合金. 粉末冶金技术, 2001, 19(1): 45 DOI: 10.3321/j.issn:1001-3784.2001.01.009 Cao Y J. Titanium alloys by metal injection molding. Powder Metall Technol, 2001, 19(1): 45 DOI: 10.3321/j.issn:1001-3784.2001.01.009

[2] 何世文, 欧阳鸿武, 刘咏, 等. 制备钛合金件的粉末冶金新技术. 粉末冶金材料科学与工程, 2004, 9(1): 29 DOI: 10.3969/j.issn.1673-0224.2004.01.005 He S W, Ouyang H W, Liu Y, et al. New powder metallurgy technologies of producing titanium alloys. Mater Sci Eng Powder Metall, 2004, 9(1): 29 DOI: 10.3969/j.issn.1673-0224.2004.01.005

[3] Froes F H S. Advances in titanium metal injection molding. Powder Metall Met Ceram, 2007, 46(5-6): 303 DOI: 10.1007/s11106-007-0048-y

[4] 路新, 刘程程, 曲选辉. 钛及钛合金粉末注射成形技术研究进展. 粉末冶金技术, 2013, 31(2): 139 DOI: 10.3969/j.issn.1001-3784.2013.02.011 Lu X, Liu C C, Qu X H, Research progress of powder injection molding for titanium alloys. Powder Metall Technol, 2013, 31(2): 139 DOI: 10.3969/j.issn.1001-3784.2013.02.011

[5] 朱康平, 祝建雯, 曲恒磊. 国外生物医用钛合金的发展现状. 稀有金属材料与工程, 2012, 41(11): 2058 DOI: 10.3969/j.issn.1002-185X.2012.11.039 Zhu K P, Zhu J W, Qu H L. Development and application of biomedical Ti alloys abroad. Rare Met Mater Eng, 2012, 41(11): 2058 DOI: 10.3969/j.issn.1002-185X.2012.11.039

[6] Guo S B, Duan B H, He X B, et al. Powder injection molding of pure titanium. Rare Met, 2009, 28(3): 261 DOI: 10.1007/s12598-009-0052-0

[7] Guo S B, Qu X H, He X B, et al. Powder injection molding of Ti–6Al–4V alloy. J Mater Process Technol, 2006, 173(3): 310 DOI: 10.1016/j.jmatprotec.2005.12.001

[8] Weil K S, Nyberg E, Simmons K. A new binder for powder injection molding titanium and other reactive metals. J Mater Process Technol, 2006, 176(1-3): 205 DOI: 10.1016/j.jmatprotec.2006.03.154

[9] 周时宇, 蔡一湘, 罗铁钢, 等. 钛注射成形用催化脱脂型喂料的制备与性能研究. 粉末冶金技术, 2015, 33(2): 95 DOI: 10.3969/j.issn.1001-3784.2015.02.003 Zhou S Y, Cai Y X, Luo T G, et al. Research on preparation and properties of catalytic debinding feedstock for titanium metal injection molding. Powder Metall Technol, 2015, 33(2): 95 DOI: 10.3969/j.issn.1001-3784.2015.02.003

[10] Sidambe A T, Figueroa I A, Hamilton H, et al. Improved processing of titanium alloys by metal injection moulding. J Phys Conf Ser, 2011, 26(1): 012005

[11] Mohamad Nor N H, Muhamad N, Mohd Ihsan A K A, et al. Sintering parameter optimization of Ti–6Al–4V metal injection molding for highest strength using palm stearin binder. Procedia Eng, 2013, 68: 359 DOI: 10.1016/j.proeng.2013.12.192

[12] Ebel T, Blawert C, Willumeit R, et al. Ti–6Al–4V–0.5B — a modified alloy for implants produced by metal injection molding. Adv Eng Mater, 2011, 13(12): B440 DOI: 10.1002/adem.201180017

[13] Thian E S, Loh N H, Khor K A, et al. Ti–6A1–4V/HA composite feedstock for injection molding. Mater Lett, 2002, 56(4): 522 DOI: 10.1016/S0167-577X(02)00544-X

[14] 李艳, 郭志猛, 郝俊杰. 医用多孔钛植入材料凝胶注模成形工艺研究. 粉末冶金工业, 2008, 18(1): 10 DOI: 10.3969/j.issn.1006-6543.2008.01.003 Li Y, Guo Z M, Hao J J. Research on gelcasting of medical porous titanium implants. Powder Metall Ind, 2008, 18(1): 10 DOI: 10.3969/j.issn.1006-6543.2008.01.003

[15] 张小虎, 肖平安, 刘素红, 等. TiH2粉末注射成形坯烧结工艺研究. 粉末冶金技术, 2012, 30(4): 293 DOI: 10.3969/j.issn.1001-3784.2012.04.009 Zhang X H, Xiao P A, Liu S H, et al. Study of sintering processes for powder injection molding of TiH2. Powder Metall Technol, 2012, 30(4): 293 DOI: 10.3969/j.issn.1001-3784.2012.04.009

[16] Ebel T. Metal injection molding (MIM) of titanium and titanium alloys, Handbook of Metal Injection Molding. UK: Woodhead Publishing, 2012

-

期刊类型引用(1)

1. 尤天伢,纪献兵,郭浩,甘园园. 多孔介质结构特征建模与验证分析. 粉末冶金技术. 2023(02): 154-158+166 .  本站查看

本站查看

其他类型引用(1)

下载:

下载: