-

摘要: 在高速切削加工铝合金涡轮过程中,硬质合金刀具的磨损会直接影响刀具的使用寿命和加工精度,导致加工精度无法满足设计要求,在磨损严重时还会引起刀具和零件的损伤。本文以高效切削铝合金涡轮用硬质合金刀具为研究对象,通过四因素三水平正交试验对刀具磨损行为进行研究,观测和分析不同切削参数下硬质合金刀具的磨损状态及微观形貌,讨论并提出有效控制刀具磨损的措施。结果表明,该控制刀具磨损的措施在保证零件加工精度的同时具有一定的实际推广价值。Abstract: In the high-speed cutting process of aluminum alloy turbine by carbide tools, the wear characteristics of carbide tools directly affect the service life and machining accuracy, resulting in that the machining accuracy cannot reach the design requirements. In addition, the serious wear may lead to the damage of tools and parts. The carbide tools used for high-speed cutting aluminum alloy turbine were investigated in this paper, the four-factor three-level orthogonal tests were used to studied the wear performance of carbide tools. The wear state and microstructures of carbide tools were observed and analyzed in different cutting parameters. The improvement measures were discussed and proposed to effectively control the tool wear. In the results, the improvement measures can ensure the machining accuracy of parts, and have the practical value to popularize.

-

Keywords:

- cemented carbide /

- tool /

- wear /

- high-speed cutting /

- aluminum alloy

-

Al2O3粉末材料在汽车转向轴上应用极为广泛。汽车转向轴是汽车传动系统中需要承受极端工况的重要部件[1-3],采用精密铸造技术来构建转向轴冷却通道时需要形成更加复杂结构,因此要求其能够承受更高的温度条件。材料在加工过程中受到各向异性、不均匀的注射成形压力以及结构突变等多种因素的影响,导致材料表现出明显的的收缩率各向异性特征,并由此引起严重的收缩变形[4-5]。

为了有效提高Al2O3粉末材料的加工精度并改善其性能,应采取适当方法减小Al2O3粉末材料的收缩率,主要包括粒度级配和烧结制度调整,但上述方法都面临着制造成本过高、不易成形、实际调节能力不足以及容易发生机械损伤的问题[6-9],相关方面吸引了很多学者进行研究。Liu等[10]研究了熔融石英的双峰粒度分布对硅基陶瓷芯性能的影响,发现随着双峰粒度分布的扩大,陶瓷岩芯的收缩强度、抗弯强度和蠕变变形呈线性减小;以熔融石英粗颗粒作为骨架,能有效减轻了陶瓷基体的收缩,避免了抗弯强度的急剧下降。Li等[11]研究了莫来石纤维含量对硅基陶瓷芯的力学性能的影响,发现在保持材料强度的前提下,莫来石纤维可以显著降低收缩,并且在1540 ℃时对岩芯试样蠕变试验纤维表面出现了许多增益。Al粉是耐火材料中的一种重要添加剂,具备良好的塑性特征,对氧有很高的亲和力,同时还能够发挥明显的体积效应[12]。本文选择Al粉作为热压注成形Al2O3粉末材料改性剂,研究了添加不同含量Al粉(质量分数) 的热压注成形Al2O3粉末材料收缩率、显微组织、力学性能及其物相成分的变化情况,为进一步改善热压注成形Al2O3粉末材料尺寸精度并提高模具设计效率提供了参考价值。

1. 实验材料及方法

1.1 实验原料及制备

以Al2O3粉末为基体材料,以石蜡与聚乙烯混合物为增塑剂(增塑剂质量分数为10%),以Al粉为改性剂,通过搅拌的方式将上述物料混合成均匀分散的浆料,控制Al粉添加量分别为混合浆料总质量的0%、1%、3%、5%、8%。图 1所示为所添加Al粉的扫描电子显微镜(scanning electron microscope, SEM) 形貌,表 1所示为实验用原料的纯度与粒度分布。采用50 t-MPI压注机将上述浆料压注为Al2O3粉末材料,再把制得的Al2O3粉末材料与工业Al2O3填料混合后一起进行焙烧处理,先以1.0 ℃·min-1升温速率升温到480 ℃,然后以3.5 ℃·min-1升温速率升温到1150 ℃,保温2 h,随后炉冷至室温,最后通过线切割制备成长宽高尺寸为12 mm×12 mm×60 mm的Al2O3粉末热压注试样以备测试。

表 1 实验用原材料纯度及粒度特征Table 1. Purity and particle size distribution of the raw materials used in experiment原料 纯度/% 粒度分布/% D10 D50 D90 增塑剂 ≥99.95 7.5 34.4 104.0 Al2O3 ≥99.5 3.2 15.9 40.5 Al粉 ≥99.5 — 1.0~3.0 — 1.2 测试方法

采用X'Pert Pro型X射线衍射仪(X-ray diffraction, XRD) 分析试样的物相组成,利用BCPCAS4800型扫描电子显微镜观察试样的微观形貌,同时使用STA449F3+ASC型差热分析仪测试Al粉和热压注试样的热学性能,并按照HB5353-2008标准对试样的抗弯强度、体积密度以及气孔率进行测试。

2. 结果与分析

2.1 收缩率分析

图 2为添加不同质量分数Al粉的Al2O3粉末热压注试样收缩率变化曲线,由图可知,试样的收缩率在长、宽、高方向上明显不同,试样最大收缩率出现在长度方向,最小收缩率出现在高度方向。整体上来看,随着Al粉添加量的增加,试样收缩率表现出先减小,后稳定增加,最后再减小的变化规律。当Al粉质量分数由0增加至1%,试样各方向收缩率都发了减小的现象,这说明加入Al粉能够对试样收缩率起到显著的抑制作用;随着加入铝粉的质量分数从1%增加到3%,试样各方向收缩率持续升高,这主要是因为Al粉发生氧化,生成具有较高活性的Al2O3,经煅烧后,原先的玻璃相组织逐渐获得了更强的粘滞流动能力,从而引起Al2O3粉末材料收缩率增高。粉体颗粒表面获得更高的自由能为试样二次收缩创造了更大的空间,提供了驱动力,促进了二次收缩的过程。当加入质量分数为8%的Al粉后,试样组织中各颗粒之间的距离较大,无法达到较高的粘滞流动性,因此阻碍了试样收缩程度的提高。

2.2 物理性能分析

Al2O3粉末材料的析晶程度对于气孔率、体积密度以及抗弯强度具有重要影响。表 2显示了添加不同质量分数Al粉的Al2O3粉末热压注试样物理性能。可以发现,当Al粉添加量增加后,Al2O3粉末材料试样的抗弯强度与体积密度都出现了减小的情况,而气孔率则发生了显著升高。试样室温抗弯强度减小了约50%,从最初的28.26 MPa下降到16.42 MPa;气孔率则发生了显著升高,从25.12%增大为28.25%。当Al粉质量分数为8%时,试样获得30.08%的最大气孔率,同时体积密度减小至1.61 g·cm-3的最小值,抗弯强度也减小至11.06 MPa的最小值。

表 2 添加不同质量分数Al粉的Al2O3粉末热压注试样物理性能Table 2. Physical properties of the Al2O3 powder samples added by Al powders in the different mass fractionsAl粉质量分数/% 气孔率/% 体积密度/(g·cm-3) 抗弯强度/MPa 0 25.12 1.75 28.26 1 28.25 1.71 16.42 3 29.12 1.68 15.16 5 29.74 1.65 14.38 8 30.08 1.61 11.06 图 3为添加不同质量分数Al粉的Al2O3粉末热压注试样高温挠度测试结果。根据图 3可知,随着Al粉添加量的增加,Al2O3粉末热压注试样的挠度增大;当Al粉质量分数未超过2%时,试样只发生了较小程度的挠度上升,符合定向凝固的条件;当Al粉加入量增加,试样挠度恶化现象加速。加入Al粉的烧结试样达到了很高的气孔率,在不同颗粒间形成了松散的骨架组织,降低了高温液相的粘滞流动性,这使得在玻璃相发生完全析晶之前,试样就已经出现了软化变形的结果。Al2O3具有较高的活性,当氧原子扩散到玻璃相的氧缺位中时,可以提高整体原子排列结构的有序性,从而抑制析出方石英的过程,引起试样抗高温变形能力的下降。

图 4为不同Al粉添加量条件下浇注得到的试样孔径分布规律。可以明显发现,在Al2O3粉末热压注试样中出现了具有双峰特征的孔径分布。当Al粉添加量增加后,浇注得到了具有更大孔径结构的试样,同时大尺寸孔径也显著增多。这是因为Al2O3粉末材料为多孔结构,较多的Al粉有助于铸造过程中腐蚀剂的渗透,进而增加Al2O3粉末材料的溶蚀速率,易于形成大尺寸孔径。

2.3 组织分析

图 5显示了不同Al粉添加量下Al2O3粉末热压注试样的X射线衍射图谱。可以发现,随着Al粉添加量的增加,Al2O3试样衍射峰不断上升,玻璃相的变化不大,说明Al粉加入对烧结过程中玻璃相的析出影响不大。

图 6显示了不同Al粉添加量下的Al2O3粉末热压注试样的断口显微形貌。如图 6所示,未加入Al粉的Al2O3基体组织较为致密,在断口区域形成了许多大颗粒,此时组织中主要发生穿晶断裂,在大颗粒表面也形成了明显的微裂纹;当加入质量分数8%的Al粉时,试样断口区域出现了明显的颗粒结构,此时组织主要发生沿晶断裂。

3. 结论

(1) Al2O3粉末热压注试样最大收缩率出现在长度方向,最小收缩率出现在高度方向。随着Al粉质量分数的增加,试样收缩率表现出先减小,后稳定增加,最后再降低的变化规律。当Al粉质量分数为3%时,试样收缩率较优,其长、宽、高方向上的收缩率分别为1.24%、0.72%、0.52%。

(2) 随着Al粉质量分数的增加,Al2O3粉末热压注试样的弯曲强度与体积密度都出现了减小的情况,而气孔率则发生了显著提高,试样挠度升高,浇注得到更大孔径的结构,同时大尺寸孔径也显著增高。

(3) 随着Al粉质量分数的增加,Al2O3粉末热压注试样的衍射峰不断上升,玻璃相变化不大。加入质量分数8%的Al粉后,试样断口区域出现明显的颗粒结构,基本主要发生沿晶断裂。

-

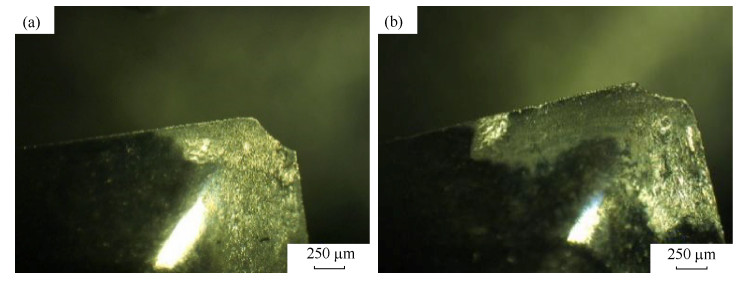

图 2 不同切削参数下NASKA刀片崩刃现象:(a)fz = 0.3 mm,ap = 1 mm,ae = 11 mm,Vc = 942 m/min;(b)fz = 0.3 mm,ap = 2 mm,ae = 7 mm,Vc = 471 m/min

Figure 2. Images of blade chipping in different cutting parameters: (a) fz = 0.3 mm, ap = 1 mm, ae = 11 mm, Vc = 942 m/min; (b) fz = 0.3 mm, ap = 2 mm, ae = 7 mm, Vc = 471 m/min

表 1 NASKA刀片正交实验参数与因素水平

Table 1 Parameters and levels in orthogonal experiment of NASKA blade

因素水平 切削深度,ap / mm 线速度,Vc / (m·min-1) 每齿进给,fz / mm 切削宽度,ae / mm 1 1 471 (刀具转速:6000 r/min) 0.1 3 2 3 706 (刀具转速:9000 r/min) 0.2 7 3 2 942 (刀具转速:12000 r/min) 0.3 11 表 2 SANDVIK刀片正交实验因素与水平

Table 2 Parameters and levels in orthogonal experiment of SANDVIK blade

因素水平 切削深度,ap / mm 线速度,Vc / (m·min-1) 每齿进给,fz / mm 切削宽度,ae / mm 1 1 471 (刀具转速:6000 r/min) 0.1 3 2 2 706 (刀具转速:9000 r/min) 0.2 8 3 3 942 (刀具转速:12000 r/min) 0.3 13 表 3 NASKA刀片正交实验结果分析

Table 3 Analysis on orthogonal experiment results of NASKA blade

切削参数 切削深度,ap 线速度,Vc 每齿进给,fz 切削宽度,ae 因素水平 1 2 3 1 2 3 1 2 3 1 2 3 ∑T 0.288 0.342 0.306 0.27 0.306 0.369 0.261 0.288 0.396 0.276 0.297 0.36 均值 0.096 0.114 0.102 0.09 0.102 0.123 0.087 0.096 0.132 0.093 0.099 0.12 极差 0.018 0.033 0.045 0.027 注:∑T表示的是切削参数对刀具后刀面磨损量影响程度的总和,均值表示的是切削参数对刀具后刀面磨损量影响程度的平均值,极差表示的是切削参数对刀具后刀面磨损量的影响程度。 -

[1] 万熠. 高速铣削航空铝合金刀具失效机理及刀具寿命研究[学位论文]. 济南: 山东大学, 2006 Wan Y. Study on the Tool Wear Mechanism and Tool Life for High-Speed Milling Aeronautic Aluminium Alloy[Dissertation]. Jinan: Shandong University, 2006

[2] 胡希川. 精密加工成型(专用)刀具过早失效原因分析. 工具技术, 2008, 42(5): 29 DOI: 10.3969/j.issn.1000-7008.2008.05.009 Hu X C. Nicety processed to model (appropriation) tool to have early expired reason analysis. Tool Eng, 2008, 42(5): 29 DOI: 10.3969/j.issn.1000-7008.2008.05.009

[3] 王建波. 中空结构铝合金高速加工刀具损伤机理分析. 机械工程师, 2013(8): 60 DOI: 10.3969/j.issn.1002-2333.2013.08.028 Wang J B. Analysis on high speed tool damage mechanism of hollow structure aluminum alloy. Mech Eng, 2013(8): 60 DOI: 10.3969/j.issn.1002-2333.2013.08.028

[4] 张光明, 李荣, 曾琦, 等. 基于铝合金高速切削其速度对硬质合金刀具磨损的影响. 煤矿机械, 2014, 35(5): 114 DOI: 10.3969/j.issn.1001-0874.2014.05.033 Zhang G M, Li R, Zeng Q, et al. Study of carbide tool wear rules in high cutting speeds base on aluminum alloy. Coal Min Mach, 2014, 35(5): 114 DOI: 10.3969/j.issn.1001-0874.2014.05.033

[5] 郭新, 葛英飞, 付细群, 等. 铝合金薄壁中空结构件重负荷铣削刀具寿命及刀具磨损研究. 工具技术, 2014, 48(8): 43 DOI: 10.3969/j.issn.1000-7008.2014.08.011 Guo X, Ge Y F, Fu X Q, et al. Research on tool life and wear of heavy milling aluminum thin-walled hollow structural. Tool Eng, 2014, 48(8): 43 DOI: 10.3969/j.issn.1000-7008.2014.08.011

[6] 王敬春, 冯明军. 球头铣刀精铣铝合金叶片的磨损试验研究. 工具技术, 2008, 42(10): 80 DOI: 10.3969/j.issn.1000-7008.2008.10.019 Wang J C, Feng M J. Experimental study on wear of ball-end mill during finishing aluminum alloy blades. Tool Eng, 2008, 42(10): 80 DOI: 10.3969/j.issn.1000-7008.2008.10.019

[7] 李亚平, 李长虹, 赵先锋, 等. 211Z铝合金铣削表面粗糙度的实验研究. 机械设计与制造, 2016(6): 78 https://www.cnki.com.cn/Article/CJFDTOTAL-JSYZ201606022.htm Li Y P, Li C H, Zhao X F, et al. Experimental research on surface roughness of milling 211Z aluminum alloy. Mach Des Manuf, 2016(6): 78 https://www.cnki.com.cn/Article/CJFDTOTAL-JSYZ201606022.htm

[8] 魏慧. 2A14铝合金薄壁件高速铣削参数优化研究[学位论文]. 哈尔滨: 哈尔滨工业大学, 2016 Wei H. Optimization of High Speed Milling Parameters for 2A14 Aluminum Alloy Thin-Walled Component [Dissertation]. Harbin: Harbin Institute of Technology, 2016

[9] 曹自洋. 微细铣削机床、刀具与加工机理的基础研究[学位论文]. 南京: 南京航空航天大学, 2008 Cao Z Y. Fundamental Research on Machine Tool, Cutting Tool and Cutting Mechanism for Micro-Milling [Dissertation]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2008

[10] 陈云, 杜齐明, 董万福, 等. 现代金属切削刀具实用技术. 北京: 化学工业出版社, 2008 Chen Y, Du Q M, Dong W F, et al. Practical Technology of Modern Metal Cutting Tools. Beijing: Chemical Industry Press, 2008

[11] 万熠, 艾兴, 刘战强, 等. 高速铣削航空铝合金7050-T7451时刀具的磨损破损. 机械工程学报, 2007, 43(4): 103 https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200704017.htm Wan Y, Ai X, Liu Z Q, et al. Tool wear and fracutre in high speed milling aluminum alloy 7050-T7451. Chin J Mech Eng, 2007, 43(4): 103 https://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200704017.htm

[12] 姜增辉, 孙晋亮, 王书利, 等. 进给量对高速轴向车铣TC4钛合金刀具磨损的影响. 组合机床与自动化加工技术, 2016(10): 26 https://www.cnki.com.cn/Article/CJFDTOTAL-ZHJC201610007.htm Jiang Z H, Sun J L, Wang S L, et al. The influence of feed on tool wear in cutting TC4 titanium by high speed axial turn-milling. Modul Mach Tool Autom Manuf Tech, 2016(10): 26 https://www.cnki.com.cn/Article/CJFDTOTAL-ZHJC201610007.htm

[13] 严复钢, 吕亚飞, 李艳国, 等. 硬质合金刀具高温磨损过程机理分析. 工具技术, 2017, 51(4): 22 https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201704008.htm Yan F G, Lv Y F, Li Y G, et al. Analysis of high temperature wear process mechanism of cemented carbide tool. Tool Eng, 2017, 51(4): 22 https://www.cnki.com.cn/Article/CJFDTOTAL-GJJS201704008.htm

[14] 李安海, 赵军, 罗汉兵, 等. 高速干铣削钛合金时涂层硬质合金刀具磨损机理研究. 摩擦学学报, 2012, 32(1): 40 https://www.cnki.com.cn/Article/CJFDTOTAL-MCXX201201008.htm Li A H, Zhao J, Luo H B, et al. Wear mechanisms of coated carbide tools in high-speed dry milling of titanium alloy. Tribology, 2012, 32(1): 40 https://www.cnki.com.cn/Article/CJFDTOTAL-MCXX201201008.htm

[15] 杨晓勇, 任成祖, 陈光. 钛合金铣削刀具磨损对表面完整性影响研究. 机械设计, 2012, 29(11): 22 https://www.cnki.com.cn/Article/CJFDTOTAL-JXSJ201211007.htm Yang X Y, Ren C Z, Chen G. Effects of tool wear on surface integrity in milling titanium alloy. J Mach Des, 2012, 29(11): 22 https://www.cnki.com.cn/Article/CJFDTOTAL-JXSJ201211007.htm

-

期刊类型引用(9)

1. 黄丽容,焦建良,陈瀚,谭卓鹏,郭德均,钟志强,彭勇. 基于正交试验的毛刷抛光工艺参数优化. 工具技术. 2025(02): 8-13 .  百度学术

百度学术

2. 裴善领,宋波,鲁凯,郭宏海,范昆. 基于Fluent的ALD型压力烧结炉温度场的优化模拟. 硬质合金. 2024(03): 229-236 .  百度学术

百度学术

3. 朱梦男,庆振华,周杰,杨沛琪,张丰,郭晓磊. 刀具前角与切削深度影响木塑复合材料切削性能试验研究. 林业机械与木工设备. 2023(01): 65-71 .  百度学术

百度学术

4. 何伟锋,杨宇辉,王珂玮,陈立甲. 真空烧结温度对WC-Co硬质合金微观组织及性能的影响. 热加工工艺. 2023(22): 72-77 .  百度学术

百度学术

5. 周慧琳,于汇泳,赵向阳. 铝合金材料切削用织构刀具性能研究. 现代制造工程. 2022(06): 85-89 .  百度学术

百度学术

6. 邵伟平,张韬,彭广盼,薛喆. 不同材质刀具在7075铝合金高速铣削中的磨损研究. 宇航材料工艺. 2022(05): 96-102 .  百度学术

百度学术

7. 马会,罗骥. TiC-NiCrCoMo钢结硬质合金的制备与高温氧化性能. 粉末冶金技术. 2021(02): 147-152 .  本站查看

本站查看

8. 张钰萍,林有希,孟鑫鑫,俞建超. 铝合金高速加工过程切削温度预测研究综述. 机床与液压. 2021(19): 157-161+182 .  百度学术

百度学术

9. 丁宏健,邹斌,薛锴,孔维森,陆荣. 基于切削力控制的薄壁件变铣削工艺参数研究. 组合机床与自动化加工技术. 2020(09): 117-122 .  百度学术

百度学术

其他类型引用(9)

下载:

下载: