Effect of alloy elements on microstructures and properties of Fe-based matrixes for diamond segment

-

摘要: 选取Fe、Cu、Sn、Ni四种金属粉末作为烧结金刚石节块的胎体材料,设计混料试验预测成分变化对胎体性能的影响规律。结果表明:胎体中主要含α-Fe相、γ(Fe,Ni)相、Cu13.7Sn固溶体和Cu3Sn化合物。随Sn质量分数的升高,Cu13.7Sn固溶体减少,脆性Cu3Sn相增多,当Sn质量分数增大到一定程度后,组织中Cu13.7Sn固溶体全部转化成Cu3Sn脆性相,因此,胎体硬度先增高后趋于稳定;Sn质量分数越高,胎体中脆性相越多,割裂基体,胎体抗弯强度下降。Ni易固溶于Cu、Fe中,产生固溶强化,Ni质量分数升高,胎体硬度和抗弯强度均有一定程度的提高;在Sn质量分数较低时,Cu质量分数越高,Cu13.7Sn固溶体量越多,胎体硬度下降;在Sn质量分数较高时,Cu质量分数越高,组织中脆性Cu3Sn相量越多,胎体硬度提高。Cu易与Ni、Fe形成置换式固溶体,产生固溶强化作用,Cu质量分数的升高对胎体抗弯强度有一定程度的提高。Abstract: Fe-based matrixes for diamond segments were produced by Fe, Cu, Sn, and Ni powders. The mixture experiment was designed to predict the effect of element content on the matrixes performance. In the results, the matrix consists of α-Fe phase, γ(Fe, Ni) phase, Cu13.7Sn solid solution, and the brittle phase of Cu3Sn compounds. With the increase of Sn mass fraction, the content of Cu13.7Sn solid solution by mass decreases, and the content of Cu3Sn brittle phase by mass increases. When the Sn mass fraction increases to a certain extent, all the Cu13.7Sn solid solution in microstructures is transformed into Cu3Sn brittle phase, resulting that the matrix hardnes increases first and then tends to be stable. The higher the Sn mass fraction is, the more brittle phases in the matrix are, which will separate the matrix and lower the bending strength. Ni has the effect of solution strengthening in Cu and Fe, therefore the hardness and bending strength of the matrix are improved with the increase of Ni content by mass. At the lower Sn content by mass, the content of Cu13.7Sn solid solution by mass increases with the increase of Cu content, resulting in the lower hardness of the matrix. At the higher Sn content by mass, the content of Cu3Sn brittle phase by mass increases with the increase of Cu content, resulting in the higher hardness. Cu has the effect of solution strengthening in Ni and Fe, thus improving the bending strength of the matrix.

-

Keywords:

- Fe-based matrixes /

- mixture experiment /

- hardness /

- bending strength

-

金刚石工具一般是由烧结金刚石节块和高强度钢基体焊接而成,作为工作层的金刚石节块性能决定了工具的优劣[1‒2]。金刚石节块是由金刚石颗粒和胎体材料混合后经热压烧结工艺制成,胎体起到包镶金刚石颗粒和匹配被加工材料性能的作用,金刚石颗粒作为切削元件能否有效发挥作用取决于胎体的性能[3]。烧结金刚石工具的制备方法主要有冷压烧结和热压烧结两种[4]。冷压烧结需要加大成型压力,提高了设备成本,且压力过大易压碎金刚石从而影响制品性能。热压烧结过程中,烧结和压制同时进行,粉末在高温下具有较好的塑性,可显著降低成型压力,且烧结体在模具中不易变形,胎体外形和尺寸更准确。烧结金刚石节块的性能主要由胎体材料及其成分配比(质量分数)决定,同时受热压工艺参数的影响。钴基胎体具有优良的耐磨匹配性、较高的把持力和良好的耐高温性,但价格昂贵,限制了其在金刚石节块胎体中的大量使用[5‒7]。铁与钴具有相似的性质,与金刚石颗粒有较好的润湿性,且资源丰富、价格低廉,成为胎体材料的研究热点。胎体材料一般是由多种金属粉末以一定比例混合组成,铁基胎体中常需加入一定量的Cu粉和Sn粉作为粘结剂,同时加入少量的Ni、Mn、Co等金属粉末用于调节胎体性能,满足不同工具的需求[8‒10]。目前,工具制造厂商多采用“试错法”来调配烧结金刚石节块的胎体成分,工作量大且无规律可循,对胎体配方调制无精确指导意义。本文采用热压工艺制备金刚石节块胎体,提出合理的混料试验设计方案确定Fe基金刚石节块胎体配方,将成分相同但配比(质量分数)不同的金属粉末进行混合,利用回归分析来预测胎体成分与硬度、抗弯强度之间的关系,以期为烧结金刚石节块胎体的研制提供理论依据。

1. 实验材料及方案

1.1 实验材料及方法

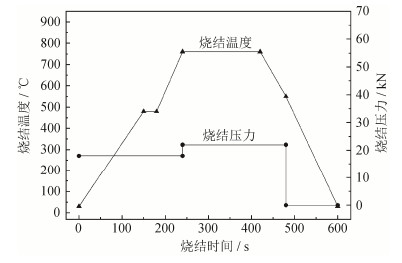

按一定比例配制Fe粉(300目)、Cu粉(300目)、Sn粉(200目)、羟基Ni粉(300目),在三维混料机中混料50 min使各金属粉末充分混合均匀,称取一定质量的混合粉末装入石墨模具中(每个模具装4个试样),采用热压烧结机将混合粉末压制成尺寸为40.0 mm × 8.0 mm × 3.5 mm的试样块。烧结初始压力为18 kN,升温至480 ℃保温1 min,然后迅速升温至烧结温度760 ℃,热压压力升至22 kN,保温3 min,烧结结束后降温至550 ℃,卸载压力并自然冷却,热压烧结工艺流程如图 1所示。在480 ℃烧结温度下,Fe粉发生回复,压制过程中产生的残余应力被消除,颗粒间接触增加;Sn粉完全熔化形成液相,加速了物质迁移,促进了胎体合金化,同时通过液相填充提高了胎体的相对密度。烧结温度一般选取材料熔点(Tm)的0.50~0.85倍,本文烧结体系的主要成分为Fe粉,Cu粉的熔点低于Fe粉,Sn粉的熔点最低,因此可选760 ℃作为烧结温度(约为Fe熔点的0.50倍)。

采用HR-150A洛氏硬度计进行硬度试验(GB/T 230.1‒2009),使用万能试验机测试胎体的三点抗弯强度(GB/T 232‒2010),利用Phenom XL台式扫描电镜(scanning electron microscope,SEM)观察胎体的微观组织,通过能谱仪(energy dispersive spectrometer,EDS)对组织中的相组成进行微区成分分析。

1.2 混料试验设计方案

采用混料试验设计来优化金刚石节块的胎体配方,胎体材料由单质金属粉末按一定比例混合组成,通过改变胎体中各金属粉的混料质量分数,研究胎体成分对硬度、抗弯强度的影响。在金刚石节块的胎体配方中,每种金属粉末都有一定的成分范围,即每种金属粉末的质量分数都在[0, 1]之间取值,且兼有上下界约束[7‒8]。本文选用Fe、Cu、Sn、Ni四种金属粉末进行混料试验,根据前期试验确定各金属粉末质量分数的范围,如式(1)所示。

$$ \left\{ \begin{array}{l} 0\le {a}_{i}\le {x}_{i}\le {b}_{i}\le 1 \\ {\displaystyle }\sum\limits_{i=1}^{q}{x}_{i}=1(i=1, 2, \cdots , q) \end{array} \right.$$ (1) 式中:Fe、Cu、Sn、Ni元素的质量分数分别表示为x1、x2、x3、x4,Cu质量分数范围为20%~30%,Sn质量分数范围为5%~15%,Ni质量分数范围为3%~8%,各成分质量分数之和为1,则Fe质量分数范围可确定为47%~72%,如式(1)所示。

$$\left\{ {\begin{array}{*{20}{l}} {0.47 \leqslant {x_1} \leqslant 0.72 } \\ {0.20 \leqslant {x_2} \leqslant 0.30 } \\ {0.05 \leqslant {x_3} \leqslant 0.15 } \\ 0.03 \leqslant {x_4} \leqslant 0.08 \\ {x_1} + {x_2} + {x_3} + {x_4} = 1 \\ \end{array}} \right.$$ (2) 采用极端顶点设计法来进行试验,将Fe混料质量分数x1的值空出来,对其余3个分量排列出所有可能的二水平因子排列组合,对每一个水平组合,利用式(3)计算出余量Fe的质量分数,若介于其混料质量分数47%~72%之间,则得到混料凸多面体式(2)的一个顶点,否则该水平组合得不到极端顶点。根据得到的混料凸多面体的极端顶点,可得到各约束边界棱及面的中心,边界棱中心的坐标是构成其两端极端顶点坐标的平均,边界面中心的坐标是构成此约束边界面各极端顶点坐标的平均,混料凸多面体的体中心是所有极端顶点坐标的平均值。

$$ {x_1} = 1 - {x_2} - {x_3} - {x_4} $$ (3) 2. 结果与分析

2.1 胎体成分与性能的回归方程

试验选择胎体的洛氏硬度(HRB,y1)及三点抗弯强度(y2)为试验指标,试验指标与胎体成分之间的关系采用二阶规范多项式回归模型,模型如式(4)和式(5)所示。

$$\begin{gathered} {y_1} = {a_1}{x_1} + {a_2}{x_2} + {a_3}{x_3} + {a_4}{x_4} + {a_{12}}{x_1}{x_2} + {a_{13}}{x_1}{x_3} + \\ \;\;\;\;\;\;\;{a_{14}}{x_1}{x_4} + {a_{23}}{x_2}{x_3} + {a_{24}}{x_2}{x_4} + {a_{34}}{x_3}{x_4} \\ \end{gathered} $$ (4) $$ \begin{gathered} {y_2} = {b_1}{x_1} + {b_2}{x_2} + {b_3}{x_3} + {b_4}{x_4} + {b_{12}}{x_1}{x_2} + {b_{13}}{x_1}{x_3} + \\ \;\;\;\;\;\;\;{b_{14}}{x_1}{x_4} + {b_{23}}{x_2}{x_3} + {b_{24}}{x_2}{x_4} + {b_{34}}{x_3}{x_4} \\ \end{gathered} $$ (5) 表 1所示为利用极端顶点法设计得到的热压烧结胎体试验及结果,采用最小二乘法计算回归方程系数,得到式(6)和式(7),其中式(6)R2=0.9999、式(7)R2=0.9982,R2值都趋近于1,表示模型的拟合程度良好。极端顶点法模型中共有10个未知数,根据极端顶点设计得到的极端顶点共有8个(见表 1的1#~8#),由于未知数多于极端顶点的数量,补充由极端顶点构成的面中心和体中心(见表 1的9#~15#),根据极端顶点设计确定胎体配方进行热压烧结,测试胎体洛氏硬度和三点抗弯强度。对比胎体性能的实验值和预测值发现,洛氏硬度和抗弯强度的预测值和实验值基本相匹配,如表 2所示,因此,式(6)和式(7)两回归方程能准确预测金刚石工具胎体的洛氏硬度和抗弯强度。

$$\begin{gathered} {y_1} = 108.20{x_1} + 117.26{x_2} - 363.74{x_3} - 535.57{x_4} - \\ \;\;\;\;\;\;\;125.78{x_1}{x_2} + 528.22{x_1}{x_3} + 616.89{x_1}{x_4} + \\ \;\;\;\;\;\;\;705.44{x_2}{x_3} + 833.11{x_2}{x_4} + 1667.11{x_3}{x_4} \\ \end{gathered} $$ (6) $$\begin{gathered} {y_2} = 1775.06{x_1} + 4169.67{x_2} - 14740.78{x_3} + \\ \;\;\;\;\;\;\;40042.20{x_4} - 4997.33{x_1}{x_2} + 7438.67{x_1}{x_3} - \\ \;\;\;\;\;\;\;38565.33{x_1}{x_4} + 18273.83{x_2}{x_3} - \\ \;\;\;\;\;\;\;53271.67{x_2}{x_4} - 37615.67{x_3}{x_4} \\ \end{gathered} $$ (7) 表 1 极端顶点法的胎体配方试验设计及结果Table 1. Experimental design and results of extreme vertex method for the diamond segment matrixes试验

编号元素质量分数/% HRB,y1 抗弯强度,y2/MPa Fe,x1 Cu,x2 Sn,x3 Ni,x4 1# 0.720 0.20 0.05 0.030 95.57 1092.26 2# 0.670 0.20 0.05 0.080 95.86 1213.15 3# 0.620 0.20 0.15 0.030 97.96 377.14 4# 0.570 0.20 0.15 0.080 101.94 398.28 5# 0.620 0.30 0.05 0.030 92.43 1126.38 6# 0.570 0.30 0.05 0.080 95.51 1131.42 7# 0.520 0.30 0.15 0.030 98.93 502.28 8# 0.470 0.30 0.15 0.080 103.54 542.18 9# 0.645 0.20 0.10 0.055 99.75 674.83 10# 0.545 0.30 0.10 0.055 98.31 926.00 11# 0.645 0.25 0.05 0.055 95.12 1138.58 12# 0.545 0.25 0.15 0.055 99.67 400.07 13# 0.62 0.25 0.10 0.030 98.94 797.03 14# 0.57 0.25 0.10 0.080 97.72 827.02 15# 0.595 0.25 0.10 0.055 100.29 755.78 表 2 胎体洛氏硬度与抗弯强度的实验值和计算值Table 2. Experimental and calculated values of Rockwell hardness and bending strength of the matrixes试验编号 硬度,HRB 抗弯强度/MPa 实验值 计算值 误差/% 实验值 计算值 误差/% 1# 95.57 95.88 0.32 1092.26 1098.05 0.53 2# 95.86 95.87 0.01 1213.15 1181.94 2.57 3# 97.96 98.57 0.62 377.14 338.75 10.18 4# 101.94 101.17 0.76 398.28 390.19 2.03 5# 92.43 93.04 0.66 1126.38 1137.68 1.00 6# 95.51 94.74 0.80 1131.42 1173.03 3.68 7# 98.93 98.76 0.17 502.28 536.70 6.85 8# 103.54 103.07 0.45 542.18 539.60 0.48 9# 99.75 99.58 0.17 674.83 746.73 10.65 10# 98.31 99.11 0.81 926.00 841.25 9.15 11# 95.12 94.96 0.17 1138.58 1111.08 2.42 12# 99.67 100.47 0.80 400.07 414.71 3.66 13# 98.94 97.57 1.38 797.03 783.90 1.64 14# 97.72 99.72 2.05 827.02 827.29 0.03 15# 100.29 99.03 1.26 755.78 781.49 3.40 2.2 胎体成分配比对硬度的影响

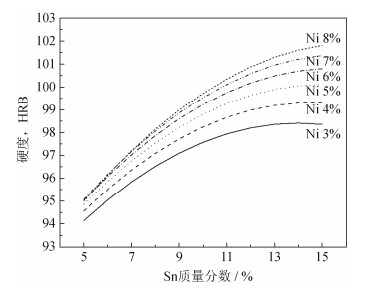

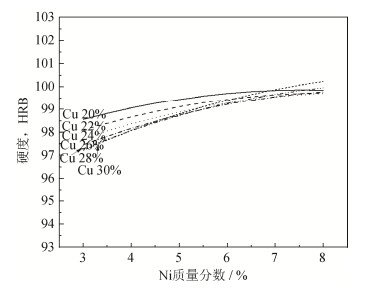

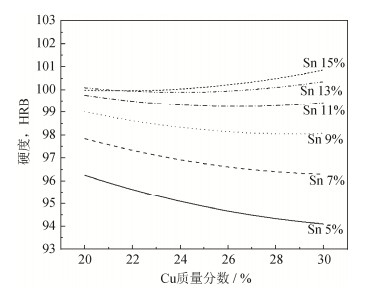

由于在金刚石节块胎体性能预测的回归方程中有4个自变量,难以直观表现出某一自变量对胎体性能的影响,而胎体中主要成分为Fe,因此,将式(3)代入回归方程,并固定某一成分的配比,研究在另外一个参量不同的情况下,余下参量变化对胎体性能的影响。图 2~图 4分别为Sn、Ni、Cu质量分数对胎体硬度的影响规律。由图 2可知,当胎体中Cu质量分数为25%时,含不同质量分数Ni的胎体硬度先随Sn质量分数增加逐渐增高,当Sn质量分数达到11%,胎体硬度稳定、变化不大。由图 3可知,当胎体中Sn质量分数为10%时,随Ni质量分数升高,胎体硬度逐渐增高。由图 4可知,当Ni质量分数为5%时,在Sn质量分数低于11%时,胎体硬度随Cu质量分数升高逐渐降低;在Sn质量分数超过13%后,随Cu质量分数增加胎体硬度的增加不明显。

2.3 胎体成分配比对抗弯强度的影响

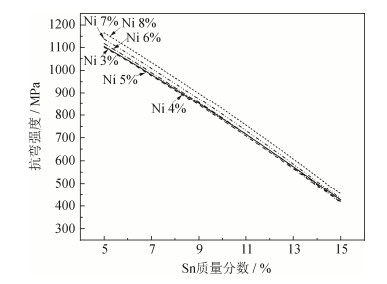

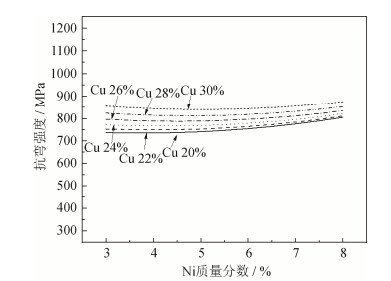

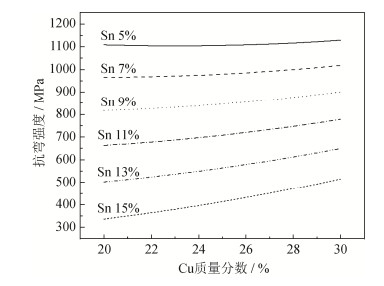

图 5~图 7为Sn、Ni、Cu质量分数对胎体抗弯强度的影响规律。由5图可知,当胎体中Cu质量分数为25%时,在Ni质量分数一定的情况下,胎体的抗弯强度均随Sn质量分数增加而大幅下降。由6图可知,在胎体中Sn质量分数为10%、Cu质量分数一定的情况下,随Ni质量分数升高,胎体抗弯强度整体呈上升趋势。由7图可知,当Ni质量分数为5%时,在Sn质量分数一定的情况下,胎体抗弯强度随Cu质量分数增加有小幅升高。

2.4 胎体材料组织与成分

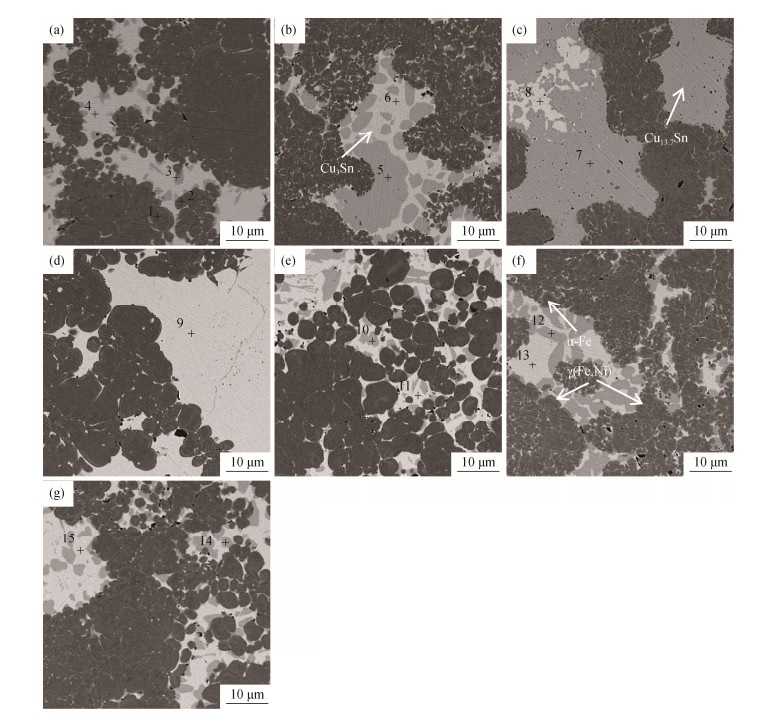

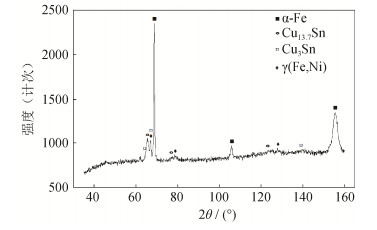

根据表 1中9#、10#、11#、12#、13#、14#、15#试验配比配制烧结金刚石节块的胎体粉末,热压烧结后的微观组织如图 8所示。表 3中所列为图 8中各点的能谱分析结果。根据能谱分析可知,不同配比的金刚石节块胎体中包含的物相基本相同,结合图 9中14#试验胎体的X射线衍射(X-ray diffraction,XRD)分析,判断组织中黑色相为Fe基固溶体,灰黑色相为含Ni质量分数较高的γ(Fe, Ni)固溶体,深灰色相为固溶了部分Sn的Cu13.7Sn固溶体,浅灰色相为Cu3Sn化合物。

图 8中位置 元素原子数分数/% Fe Cu Sn Ni 1 93.73 2.79 0.40 3.09 2 88.96 3.45 1.11 6.49 3 2.64 85.03 10.91 1.43 4 1.79 62.11 27.82 7.56 5 1.96 87.62 8.11 2.31 6 4.46 61.69 25.02 8.83 7 3.71 86.75 7.30 2.23 8 2.61 54.05 26.14 17.19 9 3.21 63.75 25.93 7.10 10 5.15 83.43 10.60 0.82 11 5.68 63.39 25.97 4.97 12 3.12 81.63 11.63 3.62 13 1.73 59.49 28.76 10.01 14 2.38 86.23 9.94 1.45 15 2.15 67.07 24.50 6.28 图 8(c)、图 8(g)及图 8(d)分别对应Cu、Ni含量相同,Sn质量分数为5%、10%、15%的胎体微观组织。对比发现,当Sn质量分数为5%时,组织中Cu13.7Sn固溶体量较多,Cu3Sn分布在固溶体中;当Sn质量分数达到10%时,基体中Cu3Sn相较多,Cu13.7Sn固溶体被Cu3Sn相分隔开;当Sn质量分数达到15%时,基体中Cu13.7Sn固溶体完全消失,全部转变为Cu3Sn相。Sn是低熔点金属,在热压烧结过程中熔化形成液相,液相可填充固相粉末间的孔隙,液相本身的黏性流动和其在孔隙间形成的毛细管力可促进固相粉末的滑动和重排,从而提高铁基胎体的相对密度[9]。Sn可与胎体中的Cu金属粉末产生冶金反应,生成脆性Cu3Sn相,Sn质量分数升高则生成的脆性相增多,因此Sn质量分数增加可提高胎体硬度。胎体中Sn质量分数过多时,烧结过程中液相过多则易产生“流料”现象,即多余的液相在固相颗粒间的毛细作用力和压力的双重作用下流失,胎体的相对密度不再继续提高,胎体组织中全部生成脆性Cu3Sn相,因此当Sn质量分数增加到一定程度后,胎体硬度不再继续升高。对比图 8(c)、图 8(g)及图 8(d)微观组织可知,Sn质量分数过高,胎体组织中脆性相增多,割裂基体,因此Sn质量分数增加导致胎体抗弯强度急剧下降。

图 8(e)、图 8(g)及图 8(f)分别对应Cu、Sn含量相同,Ni质量分数为3%、5.5%、8%时胎体的微观组织。对比三者的能谱结果可知,随胎体中Ni质量分数升高,Cu3Sn相和Cu13.7Sn固溶体中的Ni质量分数也有一定程度的上升。Ni与Cu的溶解度较大,可与Cu形成无限固溶体,同时Ni与Fe的固溶度较大[10],也可固溶入Fe中形成γ(Fe, Ni)固溶体;粉末烧结与常规液相凝固不同,粉末烧结冷却的过程为非平衡过程,冷却后组织中仍含大量的γ(Fe, Ni)固溶体。从图中可以看出,Ni质量分数较高时,Cu13.7Sn固溶体和Cu3Sn相中Ni的固溶度提高,胎体组织中的部分Fe与Ni固溶形成γ(Fe, Ni)固溶体,组织中含大量的Fe+γ(Fe, Ni)混合物,且混合物的组织更加均匀细小,同时Ni又有极好的塑韧性,因此,Ni的加入有利于强化胎体,提高胎体抗弯强度。

图 8(a)、图 8(g)及图 8(b)分别对应Sn、Ni含量相同,Cu质量分数为20%、25%、30%时胎体的微观组织。对比可知,组织中Cu13.7Sn固溶体含量随Cu质量分数升高而增多。Cu元素在胎体中主要作为粘结金属,因Cu的硬度较低,它的加入可降低胎体硬度,但Cu极易与Sn反应生成脆性Cu3Sn相,胎体中Sn质量分数较低时,脆性相的质量分数少,随Cu质量分数增加,组织中Cu13.7Sn固溶体的量增多,胎体硬度下降;胎体中Sn质量分数较高时,随Cu质量分数增加,组织中生成脆性相的量随之增多,胎体硬度提高。此外,Cu可与Sn形成低熔点共晶,降低粘结相的熔点,促进胎体组织的合金化,Cu还能与Ni无限互溶、与Fe形成置换式固溶体,具有固溶强化作用[11],因此,胎体抗弯强度随Cu质量分数升高有一定程度的提高。但Sn质量分数较低时,组织中Cu3Sn脆性相的质量分数较少,未割裂基体,因此,胎体抗弯强度随Cu质量分数升高没有明显变化。

胎体的硬度和抗弯强度由各元素综合作用所决定,胎体性能应与被加工工件相匹配,并具有足够的强度和适当的硬度,以保证加工工程中胎体对金刚石有足够的把持力,确保金刚石的有效出刃。Sn质量分数对胎体硬度有显著影响,调节Sn质量分数可调控胎体硬度,但其质量分数超过10%后,胎体中生成大量Cu3Sn相严重割裂基体,因此,Sn质量分数应尽量在10%以下。为调控胎体的抗弯强度,应调节Cu、Sn、Ni三种元素,若要获得较高的抗弯强度,应选取低质量分数的Sn,同时提升Cu、Ni元素的质量分数。综上所述,应根据胎体性能要求合理选择合金元素质量分数。

3. 结论

(1)根据极端顶点法设计了胎体混料试验,建立了胎体成分与硬度、抗弯强度之间二阶规范多项式模型。对比胎体性能的实验值和预测值发现回归方程能准确预测金刚石工具胎体的洛氏硬度和抗弯强度。

(2)含不同质量分数Fe、Cu、Sn和Ni的金刚石节块胎体的相组成基本相同,主要含Fe基固溶体、γ(Fe, Ni)相、Cu13.7Sn固溶体及Cu3Sn化合物。

(3)Sn烧结过程中形成液相可提高铁基胎体的相对密度。Sn可与Cu生成Cu13.7Sn固溶体和脆性Cu3Sn相,随Sn质量分数的增高,胎体硬度提高;当Sn质量分数达到一定程度后,组织中Cu13.7Sn固溶体全部转化成Cu3Sn脆性相,胎体硬度趋于稳定。Sn质量分数越高,胎体中脆性相越多,割裂基体,导致胎体抗弯强度下降。

(4)Ni的塑韧性好,易固溶于Cu、Fe中产生固溶强化作用,Ni质量分数升高,组织中γ(Fe, Ni)固溶体量增多,Cu13.7Sn固溶体和Cu3Sn相中Ni的固溶度提高,有利于提高胎体硬度和抗弯强度。

(5)Cu易与Sn反应生成脆性Cu3Sn相,当Sn质量分数较低时,Cu质量分数越高,Cu13.7Sn固溶体量越多,胎体硬度下降;在Sn质量分数较高时,Cu质量分数越高,组织中脆性Cu3Sn相量越多,胎体硬度提高。Cu易与Ni、Fe形成置换式固溶体,产生固溶强化作用,Cu质量分数的升高对胎体抗弯强度有一定程度的提高。

-

表 1 极端顶点法的胎体配方试验设计及结果

Table 1 Experimental design and results of extreme vertex method for the diamond segment matrixes

试验

编号元素质量分数/% HRB,y1 抗弯强度,y2/MPa Fe,x1 Cu,x2 Sn,x3 Ni,x4 1# 0.720 0.20 0.05 0.030 95.57 1092.26 2# 0.670 0.20 0.05 0.080 95.86 1213.15 3# 0.620 0.20 0.15 0.030 97.96 377.14 4# 0.570 0.20 0.15 0.080 101.94 398.28 5# 0.620 0.30 0.05 0.030 92.43 1126.38 6# 0.570 0.30 0.05 0.080 95.51 1131.42 7# 0.520 0.30 0.15 0.030 98.93 502.28 8# 0.470 0.30 0.15 0.080 103.54 542.18 9# 0.645 0.20 0.10 0.055 99.75 674.83 10# 0.545 0.30 0.10 0.055 98.31 926.00 11# 0.645 0.25 0.05 0.055 95.12 1138.58 12# 0.545 0.25 0.15 0.055 99.67 400.07 13# 0.62 0.25 0.10 0.030 98.94 797.03 14# 0.57 0.25 0.10 0.080 97.72 827.02 15# 0.595 0.25 0.10 0.055 100.29 755.78 表 2 胎体洛氏硬度与抗弯强度的实验值和计算值

Table 2 Experimental and calculated values of Rockwell hardness and bending strength of the matrixes

试验编号 硬度,HRB 抗弯强度/MPa 实验值 计算值 误差/% 实验值 计算值 误差/% 1# 95.57 95.88 0.32 1092.26 1098.05 0.53 2# 95.86 95.87 0.01 1213.15 1181.94 2.57 3# 97.96 98.57 0.62 377.14 338.75 10.18 4# 101.94 101.17 0.76 398.28 390.19 2.03 5# 92.43 93.04 0.66 1126.38 1137.68 1.00 6# 95.51 94.74 0.80 1131.42 1173.03 3.68 7# 98.93 98.76 0.17 502.28 536.70 6.85 8# 103.54 103.07 0.45 542.18 539.60 0.48 9# 99.75 99.58 0.17 674.83 746.73 10.65 10# 98.31 99.11 0.81 926.00 841.25 9.15 11# 95.12 94.96 0.17 1138.58 1111.08 2.42 12# 99.67 100.47 0.80 400.07 414.71 3.66 13# 98.94 97.57 1.38 797.03 783.90 1.64 14# 97.72 99.72 2.05 827.02 827.29 0.03 15# 100.29 99.03 1.26 755.78 781.49 3.40 图 8中位置 元素原子数分数/% Fe Cu Sn Ni 1 93.73 2.79 0.40 3.09 2 88.96 3.45 1.11 6.49 3 2.64 85.03 10.91 1.43 4 1.79 62.11 27.82 7.56 5 1.96 87.62 8.11 2.31 6 4.46 61.69 25.02 8.83 7 3.71 86.75 7.30 2.23 8 2.61 54.05 26.14 17.19 9 3.21 63.75 25.93 7.10 10 5.15 83.43 10.60 0.82 11 5.68 63.39 25.97 4.97 12 3.12 81.63 11.63 3.62 13 1.73 59.49 28.76 10.01 14 2.38 86.23 9.94 1.45 15 2.15 67.07 24.50 6.28 -

[1] Jia C C, Song Y Q, Yu M, et al. Effects of rare earth element lanthanum on the microstructure of copper matrix diamond tool materials. Rare Met, 2002, 21(2): 90 http://qikan.cqvip.com/Qikan/Article/Detail?id=8390803

[2] 龙伟民, 朱坤, 乔培新, 等. 金刚石锯片焊接技术的研究. 金刚石与磨料磨具工程, 2002, 129(3): 27 DOI: 10.3969/j.issn.1006-852X.2002.03.006 Long W M, Zhu K, Qiao P X, et al. Study on the welding technology of diamond saw blade. Diamond Abras Eng, 2002, 129(3): 27 DOI: 10.3969/j.issn.1006-852X.2002.03.006

[3] Wang L, Guo S H, Gao J Y, et al. Microwave sintering behavior of FeCuCo based metallic powder for diamond alloy tool bit. J Alloys Compd, 2017, 727: 94 DOI: 10.1016/j.jallcom.2017.08.132

[4] Costa M M, Flores P, Pereira D, et al. Nickel-cobalt-based materials for diamond cutting tools. Int J Adv Manuf Technol, 2018, 95(1-4): 1059 DOI: 10.1007/s00170-017-1226-9

[5] Oliveira F A C, Anjinho C A, Coelho A, et al. PM materials selection: The key for improved performance of diamond tools. Met Powder Rep, 2017, 72(5): 339 DOI: 10.1016/j.mprp.2016.04.002

[6] 刘一波, 徐强, 徐良. 金刚石工具用金属粉末的特性、现状分析和发展趋势. 粉末冶金工业, 2017, 27(4): 1 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704001.htm Liu Y B, Xu Q, Xu L. Characteristics, status analysis and development trend of metal powders for diamond tools. Powder Metall Ind, 2017, 27(4): 1 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704001.htm

[7] Damiri S, Pouretedal H R, Bakhshi O. An extreme vertices mixture design approach to the optimization of methylal production process using p-toluenesulfonic acid as catalyst. Chem Eng Res Des, 2016, 112: 155 DOI: 10.1016/j.cherd.2016.06.012

[8] 关颖男. 混料试验设计. 上海: 上海科学技术出版社, 1990 Guan Y N. Mixture Experimental Design. Shanghai: Shanghai Scientific & Technical Publishers, 1990

[9] 黄培云. 粉末冶金原理. 2版. 北京: 冶金工业出版社, 2004 Huang P Y. Theory of Powder Metallurgy. 2nd Ed. Beijing: Metallurgical Industry Press, 2004

[10] 范景莲, 黄伯云, 曲选辉, 等. 液相烧结高比重合金早期固相烧结阶段的致密化机理. 中国有色金属学报, 1998, 8(增刊1): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ8S1.006.htm Fan J L, Huang B Y, Qu X H, et al. Densification mechanism of liquid phase sintered tungsten heavy alloy during initial solid state sintering stage. Chin J Nonferrous Met, 1998, 8(Suppl 1): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ8S1.006.htm

[11] 戴秋莲, 吴惠贞. 铁基金刚石圆锯片胎体材料的研究. 金刚石与磨料磨具工程, 2000, 118(4): 19 DOI: 10.3969/j.issn.1006-852X.2000.04.005 Dai Q L, Wu H Z. Research on Fe-based matrix of diamond saw-blade. Diamond Abras Eng, 2000, 118(4): 19 DOI: 10.3969/j.issn.1006-852X.2000.04.005

-

期刊类型引用(1)

1. 张素慧. 浸渍合金对PDC钻头胎体性能的影响. 金刚石与磨料磨具工程. 2024(02): 252-258 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: