Effect of forging temperature on microstructure and mechanical properties of powder hot-forged alloy contained molybdenum

-

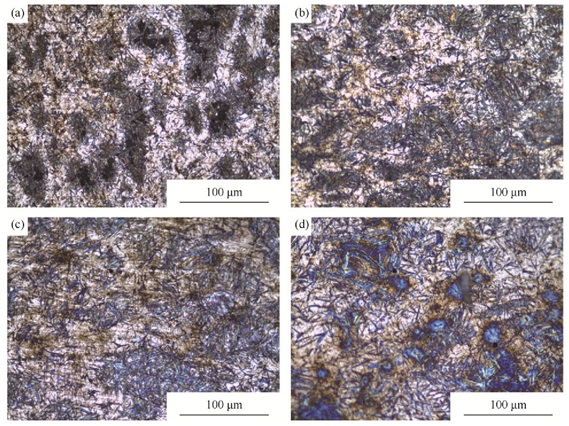

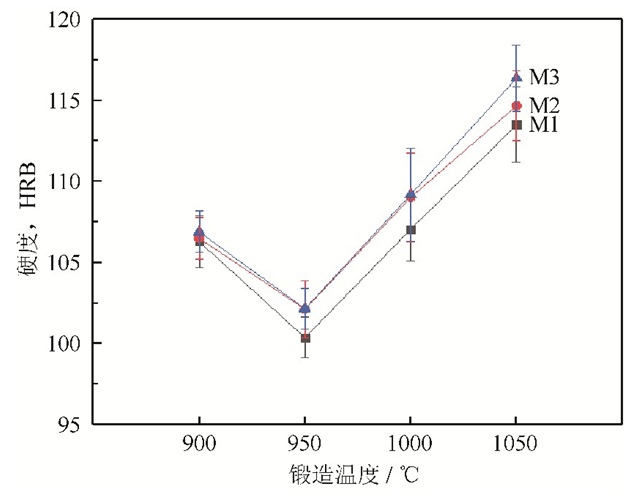

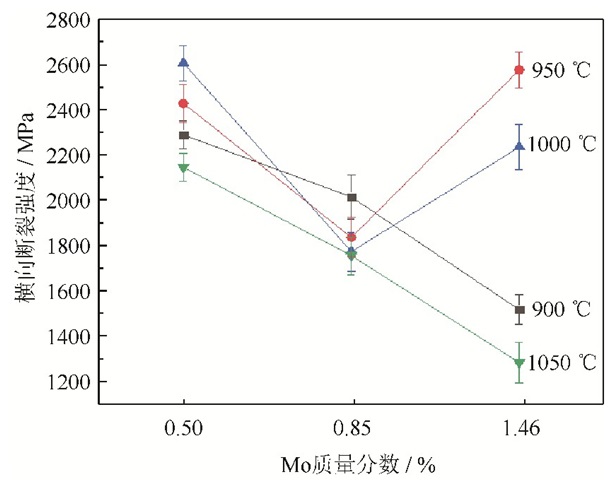

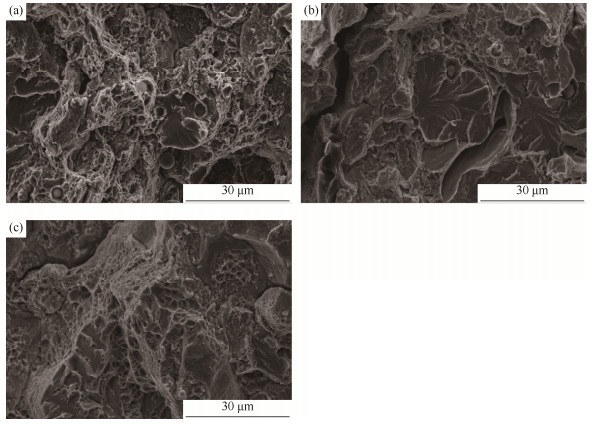

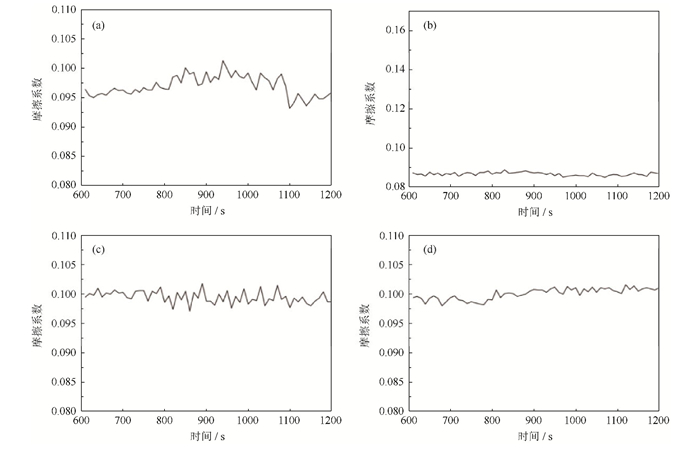

摘要: 采用粉末热锻工艺制备Fe-1C-2Cu-xMo (x=0.50, 0.85, 1.46, 质量分数)合金, 分析锻造温度和Mo质量分数对烧结态及锻造态合金密度、显微组织、静态力学性能和动态摩擦性能的影响。结果表明: 锻造工艺能够有效提高材料密度, 锻后合金相对密度可达到98.5%, 锻态合金组织主要由贝氏体、马氏体和残余奥氏体组成。合金硬度随Mo质量分数的增加而提高, 随锻造温度的升高先降低后提高, 1050 ℃锻造Fe-1C-2Cu-1.46Mo合金硬度可达HRB116.38。Mo质量分数和锻造温度共同影响合金横向断裂强度, 1000 ℃锻造Fe-1C-2Cu-0.50Mo合金强度最高可达2608MPa, 合金断裂方式为韧脆混合型断裂。材料动态摩擦性能随Mo质量分数的增加显著提升, 当锻造温度为950 ℃且Mo质量分数为1.46%时, 材料的摩擦系数仅为0.088, 明显低于其他材料且波动较小。Abstract: Fe-1C-2Cu-xMo (x=0.50, 0.85, 1.46, mass fraction) alloys were fabricated by powder hot-forging in this paper. The effect of forging temperature and Mo content by mass on the density, microstructure, static mechanical properties, and dynamic friction properties of the alloys were investigated. In the results, the forging can effectively increase the density of alloys, and the relative density can reach 98.5% after forging. The microstructure is mainly composed of bainite, martensite, and retained austensite. The hardness of alloys increases with the increase of Mo content, and decreases first and then increases with the increase of forging temperature. The hardness of Fe-1C-2Cu-1.46Mo alloys forged at 1050 ℃ reaches the maximum value of HRB 116.38. The transverse rupture strength is jointly affected by the Mo content by mass and forging temperature, the maximum strength of Fe-1C-2Cu-0.50Mo alloys forged at 1000 ℃ can reaches 2608 MPa, and the fracture mode of alloys is the mixture of ductile and brittle fracture. As the increase of Mo content, the dynamic friction properties increase significantly. The friction coefficient of Fe-1C-2Cu-1.46Mo alloys forged at 950 ℃ is only 0.088, which is obviously lower than that of others with the smaller fluctuation.

-

Al2O3粉末材料在汽车转向轴上应用极为广泛。汽车转向轴是汽车传动系统中需要承受极端工况的重要部件[1-3],采用精密铸造技术来构建转向轴冷却通道时需要形成更加复杂结构,因此要求其能够承受更高的温度条件。材料在加工过程中受到各向异性、不均匀的注射成形压力以及结构突变等多种因素的影响,导致材料表现出明显的的收缩率各向异性特征,并由此引起严重的收缩变形[4-5]。

为了有效提高Al2O3粉末材料的加工精度并改善其性能,应采取适当方法减小Al2O3粉末材料的收缩率,主要包括粒度级配和烧结制度调整,但上述方法都面临着制造成本过高、不易成形、实际调节能力不足以及容易发生机械损伤的问题[6-9],相关方面吸引了很多学者进行研究。Liu等[10]研究了熔融石英的双峰粒度分布对硅基陶瓷芯性能的影响,发现随着双峰粒度分布的扩大,陶瓷岩芯的收缩强度、抗弯强度和蠕变变形呈线性减小;以熔融石英粗颗粒作为骨架,能有效减轻了陶瓷基体的收缩,避免了抗弯强度的急剧下降。Li等[11]研究了莫来石纤维含量对硅基陶瓷芯的力学性能的影响,发现在保持材料强度的前提下,莫来石纤维可以显著降低收缩,并且在1540 ℃时对岩芯试样蠕变试验纤维表面出现了许多增益。Al粉是耐火材料中的一种重要添加剂,具备良好的塑性特征,对氧有很高的亲和力,同时还能够发挥明显的体积效应[12]。本文选择Al粉作为热压注成形Al2O3粉末材料改性剂,研究了添加不同含量Al粉(质量分数) 的热压注成形Al2O3粉末材料收缩率、显微组织、力学性能及其物相成分的变化情况,为进一步改善热压注成形Al2O3粉末材料尺寸精度并提高模具设计效率提供了参考价值。

1. 实验材料及方法

1.1 实验原料及制备

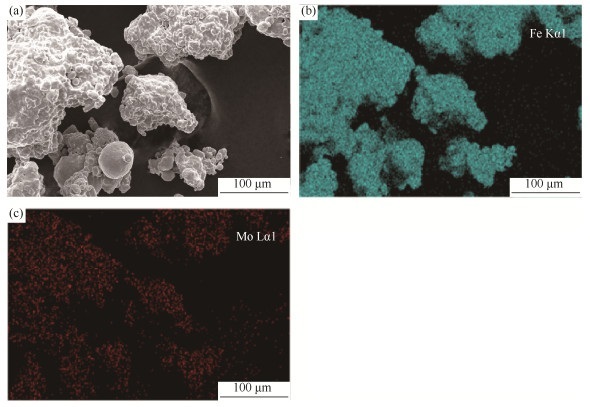

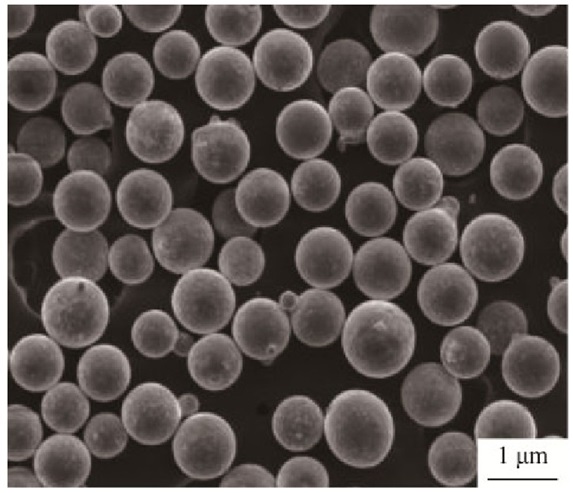

以Al2O3粉末为基体材料,以石蜡与聚乙烯混合物为增塑剂(增塑剂质量分数为10%),以Al粉为改性剂,通过搅拌的方式将上述物料混合成均匀分散的浆料,控制Al粉添加量分别为混合浆料总质量的0%、1%、3%、5%、8%。图 1所示为所添加Al粉的扫描电子显微镜(scanning electron microscope, SEM) 形貌,表 1所示为实验用原料的纯度与粒度分布。采用50 t-MPI压注机将上述浆料压注为Al2O3粉末材料,再把制得的Al2O3粉末材料与工业Al2O3填料混合后一起进行焙烧处理,先以1.0 ℃·min-1升温速率升温到480 ℃,然后以3.5 ℃·min-1升温速率升温到1150 ℃,保温2 h,随后炉冷至室温,最后通过线切割制备成长宽高尺寸为12 mm×12 mm×60 mm的Al2O3粉末热压注试样以备测试。

表 1 实验用原材料纯度及粒度特征Table 1. Purity and particle size distribution of the raw materials used in experiment原料 纯度/% 粒度分布/% D10 D50 D90 增塑剂 ≥99.95 7.5 34.4 104.0 Al2O3 ≥99.5 3.2 15.9 40.5 Al粉 ≥99.5 — 1.0~3.0 — 1.2 测试方法

采用X'Pert Pro型X射线衍射仪(X-ray diffraction, XRD) 分析试样的物相组成,利用BCPCAS4800型扫描电子显微镜观察试样的微观形貌,同时使用STA449F3+ASC型差热分析仪测试Al粉和热压注试样的热学性能,并按照HB5353-2008标准对试样的抗弯强度、体积密度以及气孔率进行测试。

2. 结果与分析

2.1 收缩率分析

图 2为添加不同质量分数Al粉的Al2O3粉末热压注试样收缩率变化曲线,由图可知,试样的收缩率在长、宽、高方向上明显不同,试样最大收缩率出现在长度方向,最小收缩率出现在高度方向。整体上来看,随着Al粉添加量的增加,试样收缩率表现出先减小,后稳定增加,最后再减小的变化规律。当Al粉质量分数由0增加至1%,试样各方向收缩率都发了减小的现象,这说明加入Al粉能够对试样收缩率起到显著的抑制作用;随着加入铝粉的质量分数从1%增加到3%,试样各方向收缩率持续升高,这主要是因为Al粉发生氧化,生成具有较高活性的Al2O3,经煅烧后,原先的玻璃相组织逐渐获得了更强的粘滞流动能力,从而引起Al2O3粉末材料收缩率增高。粉体颗粒表面获得更高的自由能为试样二次收缩创造了更大的空间,提供了驱动力,促进了二次收缩的过程。当加入质量分数为8%的Al粉后,试样组织中各颗粒之间的距离较大,无法达到较高的粘滞流动性,因此阻碍了试样收缩程度的提高。

2.2 物理性能分析

Al2O3粉末材料的析晶程度对于气孔率、体积密度以及抗弯强度具有重要影响。表 2显示了添加不同质量分数Al粉的Al2O3粉末热压注试样物理性能。可以发现,当Al粉添加量增加后,Al2O3粉末材料试样的抗弯强度与体积密度都出现了减小的情况,而气孔率则发生了显著升高。试样室温抗弯强度减小了约50%,从最初的28.26 MPa下降到16.42 MPa;气孔率则发生了显著升高,从25.12%增大为28.25%。当Al粉质量分数为8%时,试样获得30.08%的最大气孔率,同时体积密度减小至1.61 g·cm-3的最小值,抗弯强度也减小至11.06 MPa的最小值。

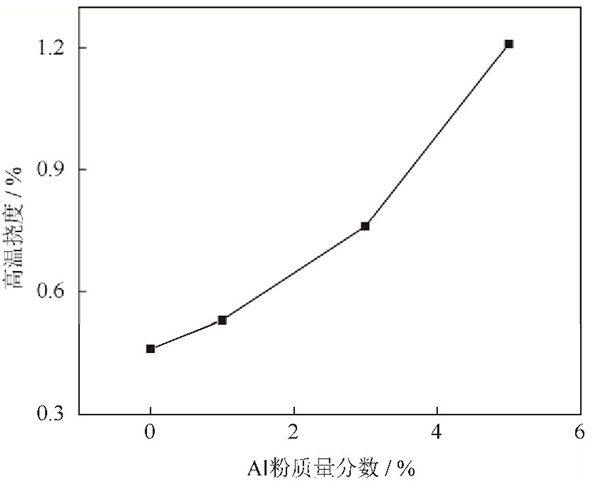

表 2 添加不同质量分数Al粉的Al2O3粉末热压注试样物理性能Table 2. Physical properties of the Al2O3 powder samples added by Al powders in the different mass fractionsAl粉质量分数/% 气孔率/% 体积密度/(g·cm-3) 抗弯强度/MPa 0 25.12 1.75 28.26 1 28.25 1.71 16.42 3 29.12 1.68 15.16 5 29.74 1.65 14.38 8 30.08 1.61 11.06 图 3为添加不同质量分数Al粉的Al2O3粉末热压注试样高温挠度测试结果。根据图 3可知,随着Al粉添加量的增加,Al2O3粉末热压注试样的挠度增大;当Al粉质量分数未超过2%时,试样只发生了较小程度的挠度上升,符合定向凝固的条件;当Al粉加入量增加,试样挠度恶化现象加速。加入Al粉的烧结试样达到了很高的气孔率,在不同颗粒间形成了松散的骨架组织,降低了高温液相的粘滞流动性,这使得在玻璃相发生完全析晶之前,试样就已经出现了软化变形的结果。Al2O3具有较高的活性,当氧原子扩散到玻璃相的氧缺位中时,可以提高整体原子排列结构的有序性,从而抑制析出方石英的过程,引起试样抗高温变形能力的下降。

图 4为不同Al粉添加量条件下浇注得到的试样孔径分布规律。可以明显发现,在Al2O3粉末热压注试样中出现了具有双峰特征的孔径分布。当Al粉添加量增加后,浇注得到了具有更大孔径结构的试样,同时大尺寸孔径也显著增多。这是因为Al2O3粉末材料为多孔结构,较多的Al粉有助于铸造过程中腐蚀剂的渗透,进而增加Al2O3粉末材料的溶蚀速率,易于形成大尺寸孔径。

2.3 组织分析

图 5显示了不同Al粉添加量下Al2O3粉末热压注试样的X射线衍射图谱。可以发现,随着Al粉添加量的增加,Al2O3试样衍射峰不断上升,玻璃相的变化不大,说明Al粉加入对烧结过程中玻璃相的析出影响不大。

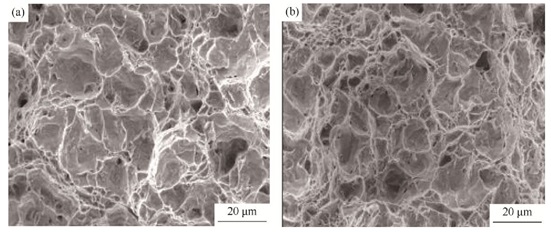

图 6显示了不同Al粉添加量下的Al2O3粉末热压注试样的断口显微形貌。如图 6所示,未加入Al粉的Al2O3基体组织较为致密,在断口区域形成了许多大颗粒,此时组织中主要发生穿晶断裂,在大颗粒表面也形成了明显的微裂纹;当加入质量分数8%的Al粉时,试样断口区域出现了明显的颗粒结构,此时组织主要发生沿晶断裂。

3. 结论

(1) Al2O3粉末热压注试样最大收缩率出现在长度方向,最小收缩率出现在高度方向。随着Al粉质量分数的增加,试样收缩率表现出先减小,后稳定增加,最后再降低的变化规律。当Al粉质量分数为3%时,试样收缩率较优,其长、宽、高方向上的收缩率分别为1.24%、0.72%、0.52%。

(2) 随着Al粉质量分数的增加,Al2O3粉末热压注试样的弯曲强度与体积密度都出现了减小的情况,而气孔率则发生了显著提高,试样挠度升高,浇注得到更大孔径的结构,同时大尺寸孔径也显著增高。

(3) 随着Al粉质量分数的增加,Al2O3粉末热压注试样的衍射峰不断上升,玻璃相变化不大。加入质量分数8%的Al粉后,试样断口区域出现明显的颗粒结构,基本主要发生沿晶断裂。

-

表 1 原料粉体纯度及粒度

Table 1 Purity and particle sizes of the raw powders

原料粉体 纯度(质量分数) /% 粒度/μm Mo预合金 ≥99.9% ≤150.0 Cu ≥99.9% ≤75.0 石墨 ≥99.9% ≤6.5 表 2 Fe-1C-2Cu-xMo合金化学成分(质量分数)

Table 2 Chemical composition of the Fe-1C-2Cu-xMo alloys

% 试样编号 Mo Cu C M1 0.50 2.00 1.00 M2 0.85 2.00 1.00 M3 1.46 2.00 1.00 表 3 合金烧结态及锻态密度

Table 3 Density of the sintered and forged alloys

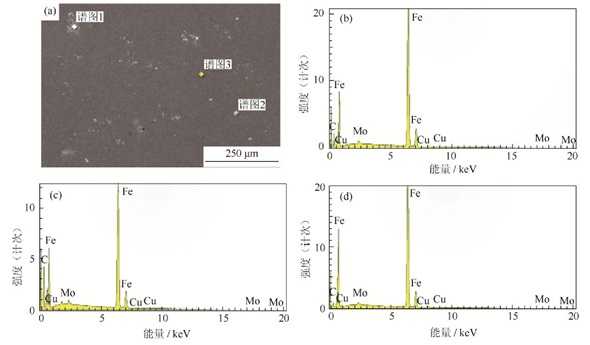

成分 烧结态密度/(g·cm‒3) 锻态密度/(g·cm‒3) 900 ℃ 950 ℃ 1000 ℃ 1050 ℃ M1 6.50 (82.3%) 7.74 (98.0%) 7.77 (98.4%) 7.76 (98.2%) 7.75 (98.1%) M2 6.50 (82.2%) 7.73 (97.7%) 7.76 (98.2%) 7.75 (98.0%) 7.73 (97.7%) M3 6.51 (82.2%) 7.73 (97.6%) 7.79 (98.5%) 7.76 (98.0%) 7.75 (97.9%) 注:括号中为对应的相对密度 表 4 1000 ℃锻造态M3合金元素能谱成分分析

Table 4 Composition of the M3 alloy samples forged at 1000 ℃ in EDS analysis

位置 元素质量分数/% Cu Mo 1 2.28 1.39 2 2.05 1.35 3 1.97 1.27 -

[1] Wang C L, Jia P H, Li Z X. Mechanical Properties of Powder Forged Low-Alloy Steels. 1st Ed. Freiburg: Verlag Schmid Gmbh, 1986

[2] 曾海卒, 李志友, 张雷, 等. Mn含量对粉末冶金铁碳铜低合金钢组织与力学性能的影响. 粉末冶金材料科学与工程, 2016, 21(4): 658 DOI: 10.3969/j.issn.1673-0224.2016.04.022 Zeng H Z, Li Z Y, Zhang L, et al. Effect of Mn content on the microstructure and mechanical propoties of Fe-Cu-C sintered low-alloy steels. Mater Sci Eng Powder Metall, 2016, 21(4): 658 DOI: 10.3969/j.issn.1673-0224.2016.04.022

[3] 胡磊, 肖志瑜, 付文超, 等. Mn含量对Fe-Cu-Mn-C系烧结合金组织和性能的影响. 粉末冶金材料科学与工程, 2013, 18(6): 821 DOI: 10.3969/j.issn.1673-0224.2013.06.008 Hu L, Xiao Z Y, Fu W C, et al. Effect of manganese content on microstructure and properties of Fe-Cu-Mn-C sintering alloy. Mater Sci Eng Powder Metall, 2013, 18(6): 821 DOI: 10.3969/j.issn.1673-0224.2013.06.008

[4] 郭彪, 葛昌纯, 张随财, 等. 粉末锻造技术与应用进展. 粉末冶金工业, 2011, 21(3): 45 DOI: 10.3969/j.issn.1006-6543.2011.03.010 Guo B, Ge C C, Zhang S C, et al. Powder forging techonlogy and its application progress. Powder Metall Ind, 2011, 21(3): 45 DOI: 10.3969/j.issn.1006-6543.2011.03.010

[5] Engstrom U, Miligan D, Klekovkin A, et al. Efficient low-alloyed steels for high performance structural applications//Proceedings of the 2005 International Conference on Powder Metallurgy and Particulate Materials. Princeton, 2005: 233

[6] 周宇航, 胡平, 常恬, 等. 钼合金强韧化方式及机理研究进展. 功能材料, 2018, 49(1): 01026 https://www.cnki.com.cn/Article/CJFDTOTAL-GNCL201801006.htm Zhou Y H, Hu P, Chang T, et al. Research progress of strengthening and toughening modes and mechanisms of molybdenum alloys. J Funct Mater, 2018, 49(1): 01026 https://www.cnki.com.cn/Article/CJFDTOTAL-GNCL201801006.htm

[7] Šalak A, Selecka M. Manganese in Powder Metallurgy Steels. 1st Ed. London: Cambridge International Science Publishing, 2012

[8] 陈荟竹, 李松林, 王行, 等. 少量Mo添加对Fe-0.5Mn-0.5C烧结钢组织和力学性能的影响. 粉末冶金材料科学与工程, 2014, 19(5): 784 DOI: 10.3969/j.issn.1673-0224.2014.05.018 Chen H Z, Li S L, Wang H, et al. Effect of small amount of Mo addition on microstructure and mechanical properties of Fe-0.5Mn-0.5C sintered steels. Mater Sci Eng Powder Metall, 2014, 19(5): 784 DOI: 10.3969/j.issn.1673-0224.2014.05.018

[9] Bruce L. Development and benefits of prealloyed molybdenum PM steels. Int J Powder Metall, 2016, 52(3): 60 http://smartsearch.nstl.gov.cn/paper_detail.html?id=ffed005e5dc452dd598b0ee863d2de82

[10] King P, Patel S, Shah S, et al. Lower molybdenum steels for high performance powder metallurgy applications//Advance in Powder Metallurgy and Particulate Materials 2006. Princeton, 2006: 81

[11] 陈其玲. 粉末热锻零件性能影响因素研究[学位论文]. 合肥: 合肥工业大学, 2013 Chen Q L. Research on the Related Factors of the Performance of Powder Hot Forging Parts[Dissertation]. Hefei: Hefei University of Technology, 2013

[12] Rathore S S, Salve M M, Dabhade V V. Effect of molybdenum addition on the mechanical properties of sinter-forged Fe-Cu-C alloys. J Alloys Compd, 2015, 649: 988 DOI: 10.1016/j.jallcom.2015.07.156

[13] Shanmugam S, Pandey K S, Thangal S U M, et al. Ring rupture strength and hardness of sintered hot-forged 1.5Mo alloyed carbon steels. J Mater Process Technol, 2009, 209(7): 3426 DOI: 10.1016/j.jmatprotec.2008.07.043

[14] 杨硕, 肖志瑜, 关航健, 等. 烧结和锻造态Fe-2Cu-0.5C-0.11S材料的组织与力学性能研究. 粉末冶金技术, 2017, 35(1): 23 DOI: 10.3969/j.issn.1001-3784.2017.01.004 Yang S, Xiao Z Y, Guan H J, et al. Microstructure and mechancial properties of sintered and forged Fe-2Cu-0.5C-0.11S materials. Powder Metall Technol, 2017, 35(1): 23 DOI: 10.3969/j.issn.1001-3784.2017.01.004

[15] Sharif A A. Effect of Re and Al-alloying on mechanical properties and high-temperature oxidation of MoSi2. J Alloys Compd, 2012, 518: 22 DOI: 10.1016/j.jallcom.2011.12.082

[16] 王笑天. 金属材料学. 1版. 北京: 机械工业出版社, 1987 Wang X T. Metal Material Science. 1st Ed. Beijing: China Machine Press, 1987

[17] 徐洲, 赵连城. 金属固态相变原理. 1版. 北京: 科学出版社, 2004 Xu Z, Zhao L C. Metal Solid Phase Transition Principle. 1st Ed. Beijing: Science Press, 2004

[18] 雷龙林. Fe-Cr-Mo粉末冶金钢组织与性能的研究[学位论文]. 长沙: 中南大学, 2014 Lei L L. Research on the Microstructure and Properties of Fe-Cr-Mo Powder Metallurgy Steel[Dissertation]. Changsha: Center South University, 2014

-

期刊类型引用(3)

1. 万霖,张继峰,孙露,邱天旭,申小平. C与Cr含量对粉末锻造Fe–Cu–C–Cr合金组织和物理性能影响. 粉末冶金技术. 2023(06): 508-515 .  本站查看

本站查看

2. 林冰涛,何君,刘仲位,王承阳,李明,孙晓霞,周淑秋. 固体火箭发动机用钼镧喷管断口形貌及组织分析. 粉末冶金技术. 2022(01): 80-85 .  本站查看

本站查看

3. 刘波,刘军强. 数控机床齿轮Fe-Ni-Cu-C-Mo-V合金粉末锻造研究. 锻压技术. 2022(09): 23-29 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: