-

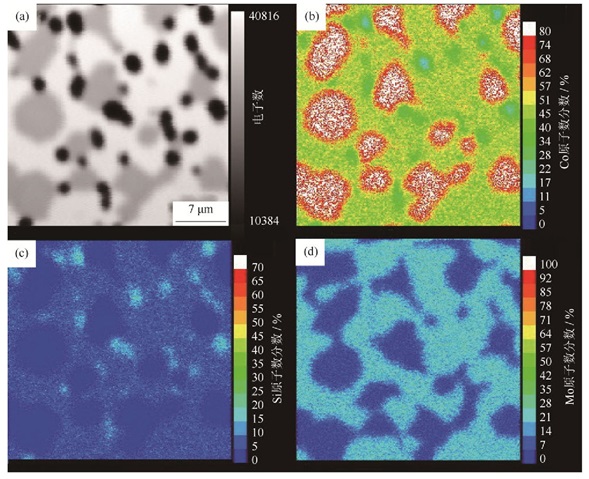

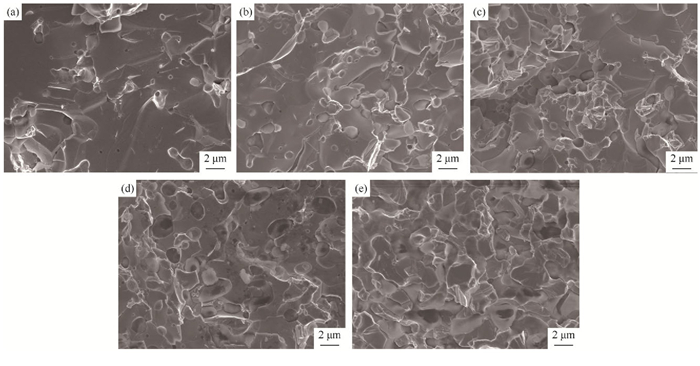

摘要: 为优化过渡金属硅化物的中低温脆性, 以金属粉末为原料通过热压烧结制备了Co3Mo2Si增强、Co基固溶体(Coss)增韧Coss/Co3Mo2Si复合材料, 并对其微观组织结构及力学性能进行了研究。结果表明: Coss/Co3Mo2Si复合材料主要由Co3Mo2Si三元金属硅化物相和Coss相组成, 两相均匀分布; Co3Mo2Si三元金属硅化物相质量分数增加材料的硬度升高, 但抗弯强度降低, Coss相质量分数增加材料的相对密度和抗弯强度均升高; 抗弯强度的最大值可由单一Co3Mo2Si相的335.7MPa提高到Coss/Co3Mo2Si复相的756.2MPa。Abstract: To optimize the brittleness of transition metal silicides at low and medium temperature, the Co3Mo2Si reinforced and Co-based solid solution (Coss) toughened Coss/Co3Mo2Si composites were in-situ synthetised by hot pressing sintering, using metal powders as raw materials, and the microstructure and mechanical properties of Coss/Co3Mo2Si composites were studied. The results show that the Coss/Co3Mo2Si composites mainly consist of Co3Mo2Si ternary metal silicide phase and Coss phase in uniform distribution. With the increase of Co3Mo2Si ternary metal silicide phase weight fraction, the hardness increases but the bending strength decreases; with the increase of Coss phase weight fraction, the relative density and bending strength increase. The maximum bending strength can be increased from 335.7 MPa of Co3Mo2Si single phase to 756.2 MPa of Coss/Co3Mo2Si dual phases.

-

锆酸钙材料(CaZrO3)具有优秀的抗水化性能、高熔点及良好的抗热震性能[1-5],拥有广阔的应用前景,由于自然界中不存在天然的CaZrO3,研究锆酸钙材料的合成就显得非常必要。制备CaZrO3的方法主要包括高温固相反应法、共沉淀法、溶胶-凝胶法、燃烧法和水热法等[6-8],高温固相法由于工艺简单、生产成本较低和生产量大等优点被人们广泛使用,但这种方法存在烧结温度高、制备锆酸钙致密性差等缺点。为了解决这些问题,研究者们在制备锆酸钙材料过程中向物系添加少量稀土氧化物、Al2O3、SiO2、CuO等添加剂,用于促进锆酸钙在低温下的烧结致密化;这些添加剂虽然可以起到促进锆酸钙材料烧结致密性的作用[9-11],但也会带来外来物质,降低CaZrO3高温使用性能。

CaCO3作为制备CaZrO3的添加剂在高温下分解生成CaO,不会对CaZrO3产生污染;同时,由于CaCO3和制备原料Ca(OH)2分解温度不同,产生CaO晶体顺序不同,可以对CaO晶体质点的扩散产生影响。故本文考虑向锆酸钙材料中添加少量CaCO3微粉,利用分解温度不同,生成CaO晶体顺序不同,促进CaZrO3烧结致密性,降低锆酸钙烧结温度。

1. 实验材料及方法

1.1 实验材料

以天津市科密欧化学试剂有限公司生产的分析纯Ca(OH)2和天津市光复精细化工研究生产的m-ZrO2为主要原料(平均粒度为7.4 μm和4.5 μm,纯度大于99%),实验中添加的CaCO3微粉为高纯微粉,纯度大于99%,其粒度分布如图 1示。可以看出,CaCO3微粉粒度较小,主要粒度分布在10 μm左右,D50为6 μm,D90为24 μm。

1.2 实验过程及方法

将Ca(OH)2和m-ZrO2按摩尔比1:1称量,等量分成五组,每组混合粉末中依次加入质量分数为0%、2%、4%、6%、8%和10%CaCO3微粉,再用卧式球磨机混合12 h,经过FLS手动四柱油压机在200 MPa压力下将混合粉末压制成ϕ20 mm圆柱试样,再用硅钼棒高温烧结炉在1600 ℃加热并保温3 h后随炉冷却到常温以备性能检测。

烧结前将压好的试样放置在烘箱内110 ℃下保温24 h,取出冷却至常温,测量其高度(L0);试样经高温煅烧,冷却到常温后测量其烧后高度(L1),根据式(1)计算试样烧结前后线变化率(ΔLd)。

$$ \Delta {L_{\rm{d}}} = \left[ {\left( {{L_1} - {L_0}} \right)/{L_0}} \right] \times 100\% $$ (1) 利用阿基米德排水法检测试样煅烧后的体积密度和显气孔率[12]。煅烧后试样经切割、抛光及热处理后,采用扫描电子显微镜(scanning electron microscope,SEM)观察其组织形貌,使用X射线衍射仪(X-ray diffractometer,XRD)对其进行物相分析。

2. 结果与讨论

2.1 烧结性能

图 2为烧结前后试样线变化率,从图 2可以看到,CaCO3微粉加入会改变试样线变化率。没有添加CaCO3微粉时,试样烧结前后线变化率为8.23%;当添加CaCO3微粉质量分数小于8%时,随CaCO3微粉添加量增大,试样烧结前后线变化率逐渐增大;当加入CaCO3微粉质量分数为8%时,试样收缩率达到最大值,为14.89%;继续增大CaCO3微粉添加量,试样烧结前后线变化率呈降低趋势。

图 3为高温煅烧后制备的锆酸钙体积密度和显气孔率,由图 3可以看到,CaCO3微粉的引入对制备的锆酸钙烧结性能产生影响。当没有添加CaCO3微粉时,制备的锆酸钙体积密度为3.4 g·cm-3,显气孔率为14.5%;随CaCO3质量分数增加,制备锆酸钙体积密度逐渐增加,显气孔率逐渐减小;当CaCO3微粉添加量为8%时,制备锆酸钙的体积密度最大,为4.02 g·cm-3,显气孔率最小,为8.6%;当CaCO3质量分数继续增大时,锆酸钙的体积密度开始降低,显气孔率反增大。

图 4为添加质量分数10%CaCO3制备样品的X射线衍射图谱,从图中可以看出,样品经1600 ℃保温3 h后主要物相为CaZrO3以及少量CaZr4O18。

2.2 材料微观结构

图 5为添加不同质量分数CaCO3微粉的样品在1600 ℃烧后放大10000倍的扫描电子显微组织结构图。从图 5可以看出,CaCO3微粉质量分数小于8%时,随CaCO3微粉添加量的增大,试样致密性逐渐增加,锆酸钙晶粒尺寸逐渐变大,且晶体发育越来越均匀;当CaCO3微粉质量分数为8%时,锆酸钙晶粒尺寸最大,试样中基本无封闭气孔;当CaCO3微粉质量分数继续增大时,样品中出现封闭气孔,致密性变差,锆酸钙晶粒尺寸有变小趋势。

利用图象处理软件对图 5进行定量晶体大小测定,获得锆酸钙的平均晶粒尺寸,见表 1。可以发现,没有引入CaCO3微粉时,样品中锆酸钙晶粒尺寸最小为4.08 μm;随CaCO3微粉质量分数增大,锆酸钙晶粒尺寸逐渐增大;当CaCO3微粉质量分数为8%时,锆酸钙晶粒尺寸达到最大,为5.45 μm;当CaCO3微粉质量分数量继续增大时,锆酸钙晶粒尺寸反而变小。

表 1 样品中CaCO3质量分数与锆酸钙晶粒直径的关系Table 1. Relationship between CaZrO3 particle diameter and CaCO3 addition content by massCaCO3质量分数/% 0 2 4 6 8 10 CaZrO3晶粒直径/μm 4.08 4.43 4.88 5.08 5.45 5.21 2.3 促烧机理

为了分析CaCO3微粉对锆酸钙烧结性能的影响,选取添加质量分数8%CaCO3微粉的试样,分别在500、600、700、800、900、1000及1100 ℃下保温3 h,分析在各个温度下烧后试样物相组成。图 6为试样在不同温度烧结后X射线衍射图谱。可以看出,试样经过500 ℃保温3 h后,物相组成没有太大变化;经过600 ℃保温3 h后,物相中开始有少量CaO出现,这是因为Ca(OH)2分解为CaO温度为580 ℃左右[13];当试样在700、800 ℃保温3 h后,Ca(OH)2质量分数逐渐减少,衍射峰逐渐减弱,CaO质量分数逐渐增大,衍射峰峰强逐渐增强,CaCO3衍射峰强在700 ℃之前逐渐增强,这是因为随烧结温度的升高,CaCO3晶粒发育越来越充分,烧成温度达到800 ℃时,CaCO3衍射峰强开始减弱,说明CaCO3开始分解为CaO;烧结温度为900 ℃时,CaCO3衍射峰逐渐减弱,CaO峰强增加迅速,这是因为CaCO3理论分解温度为850 ℃左右[14],分解生成高活性的CaO微晶均匀附着在Ca(OH)2分解形成CaO晶体表面,从而有利于CaO晶体扩散,可以促进CaO晶体长大,提高了CaO晶体的均匀性和生长致密性;继续升高烧结温度,CaCO3衍射峰强逐渐减弱乃至消失。

当烧结温度达到900 ℃时,物相中开始出现CaZrO3衍射峰,说明开始生成CaZrO3。随烧结温度的提高,CaZrO3衍射峰强增加迅速,一部分原因是因为温度升高,CaZrO3迅速长大,另一部分原因是因为CaCO3分解CaO微晶附着在Ca(OH)2分解形成的CaO晶体表面,促进CaO晶体长大,为高温下CaO和ZrO2反应生成CaZrO3奠定基础。但添加过多的CaCO3微粉时,由于CaCO3在分解过程中产生过量CO2气体逸出形成大量的气体孔洞,不利于质点的迁移,导致烧结性能变差。

3. 结论

(1)添加少量CaCO3微粉有利于锆酸钙烧结致密性。没有添加CaCO3微粉时,烧结温度为1600 ℃,锆酸钙体积密度为3.40 g·cm-3,显气孔率为14.5%;添加质量分数8%CaCO3微粉时,锆酸钙体积密度为4.02 g·cm-3,显气孔率为8.6%。

(2)添加少量CaCO3微粉有利于锆酸钙晶粒长大。烧结温度为1600 ℃,无添加CaCO3微粉时,锆酸钙晶粒尺寸为4.08 μm;添加质量分数8%CaCO3微粉时,锆酸钙晶粒尺寸为5.45 μm。

-

表 1 Coss/Co3Mo2Si复合材料试样化学成分和烧结参数

Table 1 Chemical compositions and sintering parameters of the Coss/Co3Mo2Si composite samples

试样编号 元素质量分数/% 元素原子数比 球磨时间/h 烧结温度/ ℃ 烧结时间/h 烧结压力/MPa Co Mo Si Co: Mo: Si Co3Mo2Si 44.56 48.36 7.08 3:2:1 5 1250 1 30 1# 46.92 46.30 6.78 3.3:2:1 5 2A# 52.95 41.05 6.00 4.2:2:1 5 2B# 52.95 41.05 6.00 4.2:2:1 10 2C# 52.95 41.05 6.00 4.2:2:1 20 3# 59.13 35.65 5.22 5.4:2:1 5 表 2 烧结试样的力学性能

Table 2 Mechanical properties of the sintered Coss/Co3Mo2Si composite samples

试样编号 Co3Mo2Si质量分数/% Coss质量分数/% 测试密度/(g·cm-3) 相对密度/% 抗弯强度/MPa 硬度, HV Co3Mo2Si 100 0 6.97 77.6 335.7 1140 1# 95.73 4.27 7.04 78.6 364.5 1060 2A# 84.87 15.13 8.31 93.0 489.6 910 2B# 84.87 15.13 7.57 84.7 528.8 904 2C# 84.87 15.13 7.04 78.7 701.3 918 3# 73.72 26.28 8.75 98.0 756.2 810 -

[1] 郭建亭. 高温合金材料学. 北京: 科学出版社, 2008 Guo J T. Materials Science and Engineering for Superalloys. Beijing: Science Press, 2008

[2] 梁锦奎, 侯星宇, 崔宇, 等. 烧结温度对钴基耐磨合金微观组织和性能的影响. 粉末冶金技术, 2017, 35(3): 188 DOI: 10.19591/j.cnki.cn11-1974/tf.2017.03.005 Liang J K, Hou X Y, Cui Y, et al. Effect of sintering temperature on microstructures and mechanical properties of Co-based wear-resistant alloy. Powder Metall Technol, 2017, 35(3): 188 DOI: 10.19591/j.cnki.cn11-1974/tf.2017.03.005

[3] 邹欣伟, 马勤, 贾建刚. Laves相高温结构硅化物的研究进展. 材料导报, 2008, 22(5): 85 https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB200805023.htm Zou X W, Ma Q, Jia J G. Research developments of Laves phase high temperature structural silicides. Mater Rev, 2008, 22(5): 85 https://www.cnki.com.cn/Article/CJFDTOTAL-CLDB200805023.htm

[4] Young K, Ouchi T, Fetcenko M A. Pressure-compositiontemperature hysteresis in C14 Laves phase alloys: Part 1. Simple ternary alloys. J Alloys Compd, 2009, 480(2): 428 DOI: 10.1016/j.jallcom.2008.12.113

[5] Lu X D, Wang H M. High-temperature phase stability and tribological properties of laser clad Mo2Ni3Si/NiSi metal silicide coatings. Acta Mater, 2004, 52(18): 5419 DOI: 10.1016/j.actamat.2004.08.006

[6] 赵刚, 周小军, 张静, 等. Nb-Ti-Al基合金防护涂层制备及其抗氧化机理研究. 粉末冶金技术, 2017, 35(5): 347 DOI: 10.19591/j.cnki.cn11-1974/tf.2017.05.005 Zhao G, Zhou X J, Zhang J, et al. Preparation and antioxidation mechanism of Nb-Ti-Al based alloy protective coatings. Powder Metall Technol, 2017, 35(5): 347 DOI: 10.19591/j.cnki.cn11-1974/tf.2017.05.005

[7] Liu Y, Wang H M. Elevated temperature wear behaviors of a Co-Mo-Si ternary metal silicide alloy. Scr Mater, 2005, 52: 1235 DOI: 10.1016/j.scriptamat.2005.03.002

[8] 刘永雄, 陈欣, 尹付成, 等. Co-Mo-Cr-Si合金组织及其耐铝液腐蚀性能. 中国有色金属学报, 2018, 28(10): 2033 https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ201810010.htm Liu Y X, Chen X, Yin F C, et al. Microstructure and corrosion resistance in liquid Al bath of Co-Mo-Cr-Si alloys. Chin J Nonferrous Met, 2018, 28(10): 2033 https://www.cnki.com.cn/Article/CJFDTOTAL-ZYXZ201810010.htm

[9] Xu Y W, Wang H M. Microstructure and wear properties of laser melted γ-Ni/Mo2Ni3Si metal silicide "in situ" composite. Mater Lett, 2007, 61: 412 DOI: 10.1016/j.matlet.2006.04.072

[10] Yan X L, Chen X Q, Grytsiv A, et al. On the ternary Laves phase{Sc, Ti}2M3Si (M=Cr, Mn, Fe, Co, Ni) with MgZn2-type. J Alloys Compd, 2007, 429: 10 DOI: 10.1016/j.jallcom.2006.03.086

[11] 邹欣伟, 马勤, 贾建刚. 热压原位合成(Cu-Mo)/Mo5Si3复合材料. 粉末冶金技术, 2008, 26(6): 426 http://pmt.ustb.edu.cn/article/id/fmyjjs200806006 Zou X W, Ma Q, Jia J G. In situ preparation of (Cu-Mo)/Mo5Si3 composites by hot-press sintering. Powder Metall Technol, 2008, 26(6): 426 http://pmt.ustb.edu.cn/article/id/fmyjjs200806006

[12] 时海芳, 鲍亚楠, 刘忆. 熔覆速度对氩弧熔覆Co-Mo-Si合金涂层组织及性能的影响. 材料保护, 2018, 51(8): 100 https://www.cnki.com.cn/Article/CJFDTOTAL-CLBH201808023.htm Shi H F, Bao Y N, Liu Y. Effect of scanning speed on microstructure and property of Co-Mo-Si alloy coating prepared by argon arc cladding. Mater Prot, 2018, 51(8): 100 https://www.cnki.com.cn/Article/CJFDTOTAL-CLBH201808023.htm

[13] Kumar K S, Hazzledine P M. Polytypic transformations in Laves phases. Intermetallics, 2004, 12: 763 DOI: 10.1016/j.intermet.2004.02.017

[14] Brady M P, Liu C T, Zhu J H. Effects of Fe additions on the mechanical properties and oxidation behavior of Cr2Ta Laves phase reinforced Cr. Scr Mater, 2005, 52: 815 DOI: 10.1016/j.scriptamat.2005.01.016

[15] 张小虎. TiH2/SiC复合粉末的搅拌球磨及其烧结行为研究[学位论文]. 长沙: 湖南大学, 2012 Zhang X H. Study of Stirring Ball Milling of TiH2/SiC Mixed Powders and their Sintering Behavior[Dissertation]. Changsha: Hunan University, 2012

[16] Green D J. 陶瓷材料力学性能导论. 北京: 清华大学出版社, 2003: 238 Green D J. An Introduction to the Mechanical Properties of Ceramics. Beijing: Tsinghua University Press, 2003: 238

[17] Liu Y, Wang H M. Microstructure and high-temperature sliding wear property of Coss/Co3Mo2Si metal silicide alloys. Mater Sci Eng A, 2005, 396: 240 DOI: 10.1016/j.msea.2005.01.020

-

期刊类型引用(1)

1. 路跃,刘国齐,杨文刚,燕鹏飞,马渭奎,李红霞. 烧结助剂对锆酸钙材料性能的影响. 耐火材料. 2023(05): 407-411 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: