Analysis of microstructure and friction property on 316L steels coated with Fe-based powders by high velocity oxy-fuel

-

摘要:

经过液氮循环工艺获得了塑韧性更优的Fe基粉末,通过超音速火焰喷涂(high velocity oxy-fuel,HVOF)法对建筑用316L钢基体表面造成高速撞击生成Fe基粉末涂层,分析涂层摩擦学特性与液氮循环工艺间的关系。研究结果表明:液氮循环处理粉末和未处理原始粉末都属于非晶态,粉末外观形貌都属于椭球形,没有开裂或破碎。在液氮循环处理粉末涂层组织中只存在少量的未铺展颗粒,孔隙率也发生了明显减小,形成了更致密组织。采用液氮循环方法来改善粉末塑性,使粉末以更好的铺展状态完成沉积过程。经过液氮循环处理的粉末涂层可以获得更稳定的摩擦学性能,形成了更致密的组织,孔隙与裂纹数量明显降低,摩擦系数明显减小,主要发生氧化磨损,表现出更低的磨痕深度与磨损率误差。

Abstract:The Fe-based powders with the better plasticity and toughness were obtained by liquid nitrogen cycling, the Fe-based powder coatings were generated by high-speed impact on the substrate surface of 316L steels used for building using the high velocity oxy-fuel method, and the relationship between the coating tribological characteristics and the liquid nitrogen cycling was analyzed. The results show that, both the powders treated by liquid nitrogen cycling and the untreated original powders are amorphous, and the appearance morphology of the powders belongs to ellipsoid without the causing cracking or crushing. After the liquid nitrogen cycle treatment, only a small number of the undispersed particles exist in the powder coating tissues, and the porosity also decreases significantly, forming a denser tissue. The liquid nitrogen cycle method can be used to improve the plasticity of powders, and the powders can be deposited in a better spreading state. The powder coatings after the liquid nitrogen cycle treatment can obtain the more stable tribological properties and show the denser structure, the number of pores and cracks reduces significantly, the friction coefficient decreases obviously, the oxidation wear mainly occurs, and the wear depth and the wear rate error are lower.

-

Keywords:

- Fe-based coatings /

- liquid nitrogen cycle /

- high velocity oxy-fuel /

- microstructure /

- friction

-

Fe基粉末属于一种无序组织结构,不会形成晶界或位错等存在于晶态组织中的缺陷,可以获得优异的力学性能与良好的化学稳定性[1‒2]。相对于其它各类金属粉末,铁基粉末同时具备高硬度、良好耐磨性以及低成本等优异综合性能,这使其成为一项应用潜力巨大的工程材料[3‒4]。在高压设备、称重结构与高强度建筑材料领域都获得了广泛使用。但因为受到冷却速率的限制,采用Fe基粉末制备得到块体结构密实性不够好,明显制约了大规模工业化应用[5‒6]。近些年来,已有许多科研工作者采用热喷涂工艺制得了Fe基涂层,并将其推广到了大尺寸工件加工领域[7‒8]。

Koga等[9]对大尺寸非晶材料的显微硬度、热力学特性、耐磨性、塑韧性等方面进行了研究,结果表明可以通过改善Fe基粉末的塑韧性来获得更优的耐磨性。根据相关文献报道可知,采用液氮循环技术处理Fe基粉末可以使其获得更强的塑韧性,同时几乎不会对显微硬度造成影响[10]。以上研究结果表明,可以利用提高Fe基粉末塑韧性的方式来改善耐磨性。现阶段,基本都是通过调整喷涂工艺的方法来制备耐磨性更优的非晶涂层,不过以上方法都不能实现对非晶涂层本质塑性的调整,从而限制了该涂层的耐磨性提升[11‒13]。高涵等[14]对涂层制备技术进行优化处理,制得了具有致密组织结构的Fe基非晶合金涂层,通过测试发现该涂层具备优异的耐磨性。通过提高Fe基非晶合金涂层中的非晶组织比例与减小孔隙率,可获得更稳定的摩擦系数并实现涂层耐磨能力的提升。韩建军等[15]对锅炉管实施超音速火焰喷涂处理,使受热面生成Fe基非晶涂层,对该涂层组织结构进行测试发现,其孔隙率接近2.4%,同时达到HV 831.3的显微硬度。本文经过液氮循环工艺获得了塑韧性更优的Fe基粉末,之后通过超音速火焰喷涂(high velocity oxy-fuel,HVOF)法对建筑用316L钢基体表面造成高速撞击生成Fe基粉末涂层,分析涂层摩擦学特性与液氮循环工艺之间的关系。

1. 实验材料及方法

1.1 实验材料及涂层制备

本实验选择粒径尺寸约45 μm的Fe基粉末,各元素质量分数为Mo 17.0%、Cr 26.0%、C 2.4%、B 2.4%、其余为Fe。图1给出了液氮循环处理工艺流程,先利用液氮对粉末进行2 min浸渍,之后取出并在室温下进行风干,经过2 min保温后重新加入液氮,按照上述方式循环处理50次。

以建筑用316L不锈钢作为测试基材,将其加工成ϕ25 mm × 5 mm的扁圆形结构。通过砂纸对基体喷涂面实施打磨,获得平整的表面组织,再利用丙酮对其实施超声清洗,确保油污等杂质被全部去除。非晶涂层通过SX-5000型超音速火焰喷涂设备进行制备,采用氮气进行送粉,表1给出了喷涂处理工艺参数。

表 1 超音速火焰喷涂工艺参数Table 1. Technological parameters of the high velocity oxy-fuelO2气流量 / (m3·h‒1) Ac气流量 / (m3·h‒1) N2气流量 / (m3·h‒1) 喷涂频率 / Hz 喷涂距离 / mm 0.50 0.23 0.05 3.9 140 1.2 性能测试

以HV-1000维式硬度计对涂层的显微硬度进行测试,设定载荷为5 N,持续保压10 s,对各涂层试样分别进行5次测试,之后计算得到平均显微硬度。对涂层进行耐磨性测试,先对涂层实施打磨,再利用乙醇对其表面进行超声清洗0.5 h,测试仪器为HT-1000销-盘型摩擦测试机,以4 mm外径的Si3N4球作为对磨材料,以10 N载荷进行0.2 m·s‒1的滑动测试,持续测试1 h。利用MT-500探针型磨痕仪对试样的表面磨损率进行测试,通过测试六次取均值方式获得相关参数。

通过Image-ProPlus6.0软件对涂层截面组织的孔隙率进行分析,各样品分别选取5个位置计算孔隙率,之后再计算平均值。利用D/max-2400型X射线衍射仪(X-ray diffraction,XRD)表征粉末试样与涂层的晶体组织结构及其物相类型。采用JSM-6700F型扫描电镜(scanning electron microscope,SEM)观察粉末试样的微观组织。

2. 结果与讨论

2.1 Fe基粉末和涂层显微组织与形貌

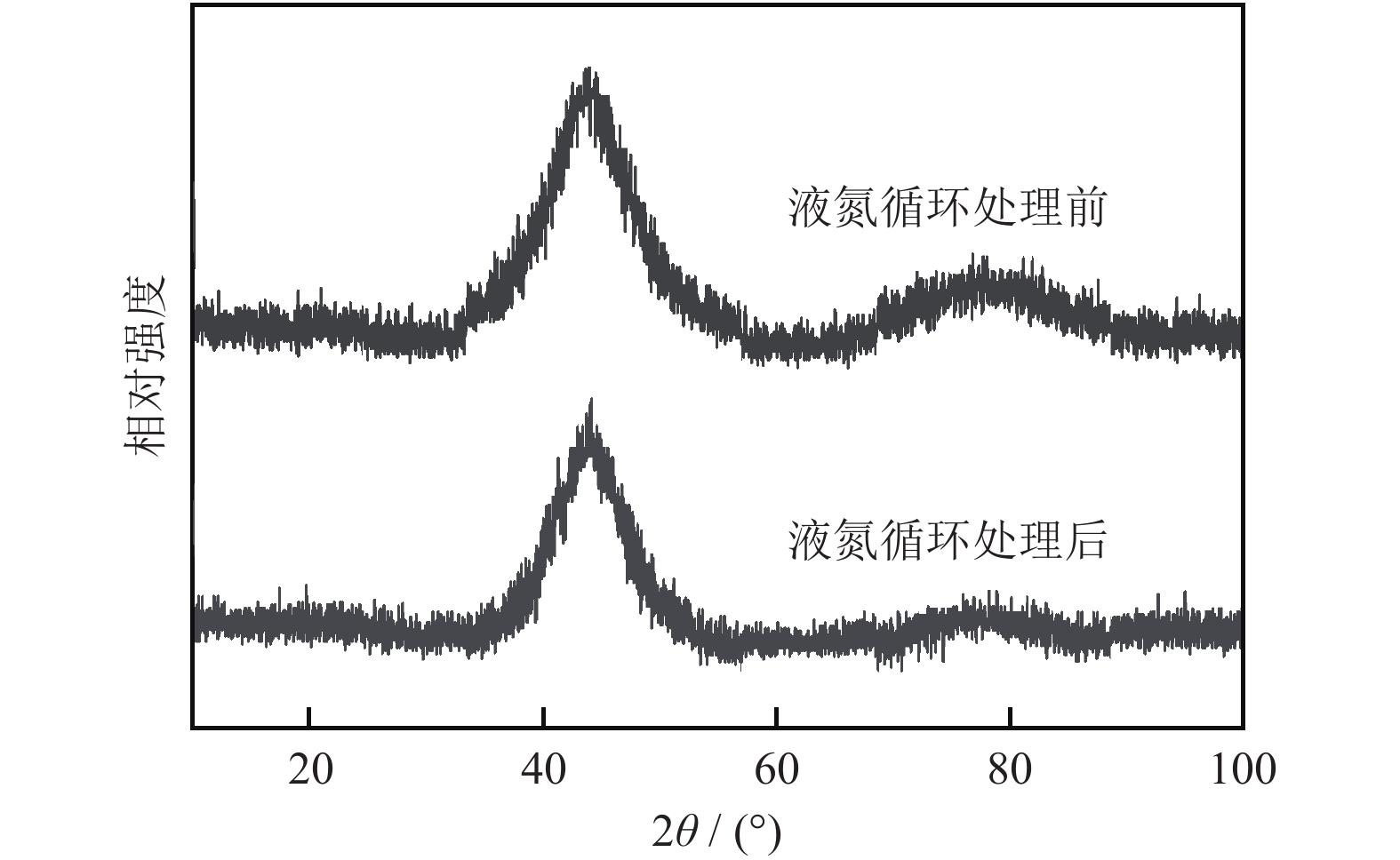

图2给出了液氮循环处理前后Fe基粉末的显微形貌。由图可知,两组粉末都属于椭球形,没有出现开裂或破碎的问题。图3是液氮循环处理前后Fe基粉末超音速火焰喷涂制备的涂层X射线衍射图谱。由图可知,2θ在35°和55°之间均为典型的非晶宽化漫散射峰,说明液氮循环处理前后涂层均为非晶态组织。

图4为液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的表面和截面微观组织形貌。通过对比发现,采用未处理粉末制得的涂层表面与内部形成了大量未完全铺展的颗粒,涂层中含有尺寸较大的孔隙,实际孔隙率达到1.2%;经过液氮循环处理的粉末涂层组织中只存在少量的未铺展颗粒,孔隙率也发生了明显减小,只有0.5%,形成了更致密的组织。上述结果表明,液氮循环处理对涂层的组织形态具有显著影响。Fe基粉末属于一种长程有序的均匀组织,在从液态转变为非晶粉过程中,内部组织会发生异质现象,导致Fe基粉末产生部分不均匀的短程结构,由此提高了Fe基粉末的交错能力,受到压应力时,合金组织中产生了更多的剪切带,表现出更大的压缩塑性。以上结果表明,可以采用液氮循环的方法来改善粉末塑性,使粉末以更好的铺展状态完成沉积过程。

![]() 图 4 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的表面和截面显微形貌:(a)液氮循环处理前涂层表面;(b)液氮循环处理前涂层截面;(c)液氮循环处理后涂层表面;(d)液氮循环处理后涂层截面Figure 4. SEM images of the Fe-based powder coating surface and cross section prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) coating surface before the liquid nitrogen cycling treatment; (b) coating cross section before the liquid nitrogen cycling treatment; (c) coating surface after the liquid nitrogen cycling treatment; (d) coating cross section after the liquid nitrogen cycling treatment

图 4 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的表面和截面显微形貌:(a)液氮循环处理前涂层表面;(b)液氮循环处理前涂层截面;(c)液氮循环处理后涂层表面;(d)液氮循环处理后涂层截面Figure 4. SEM images of the Fe-based powder coating surface and cross section prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) coating surface before the liquid nitrogen cycling treatment; (b) coating cross section before the liquid nitrogen cycling treatment; (c) coating surface after the liquid nitrogen cycling treatment; (d) coating cross section after the liquid nitrogen cycling treatment2.2 涂层摩擦磨损性能

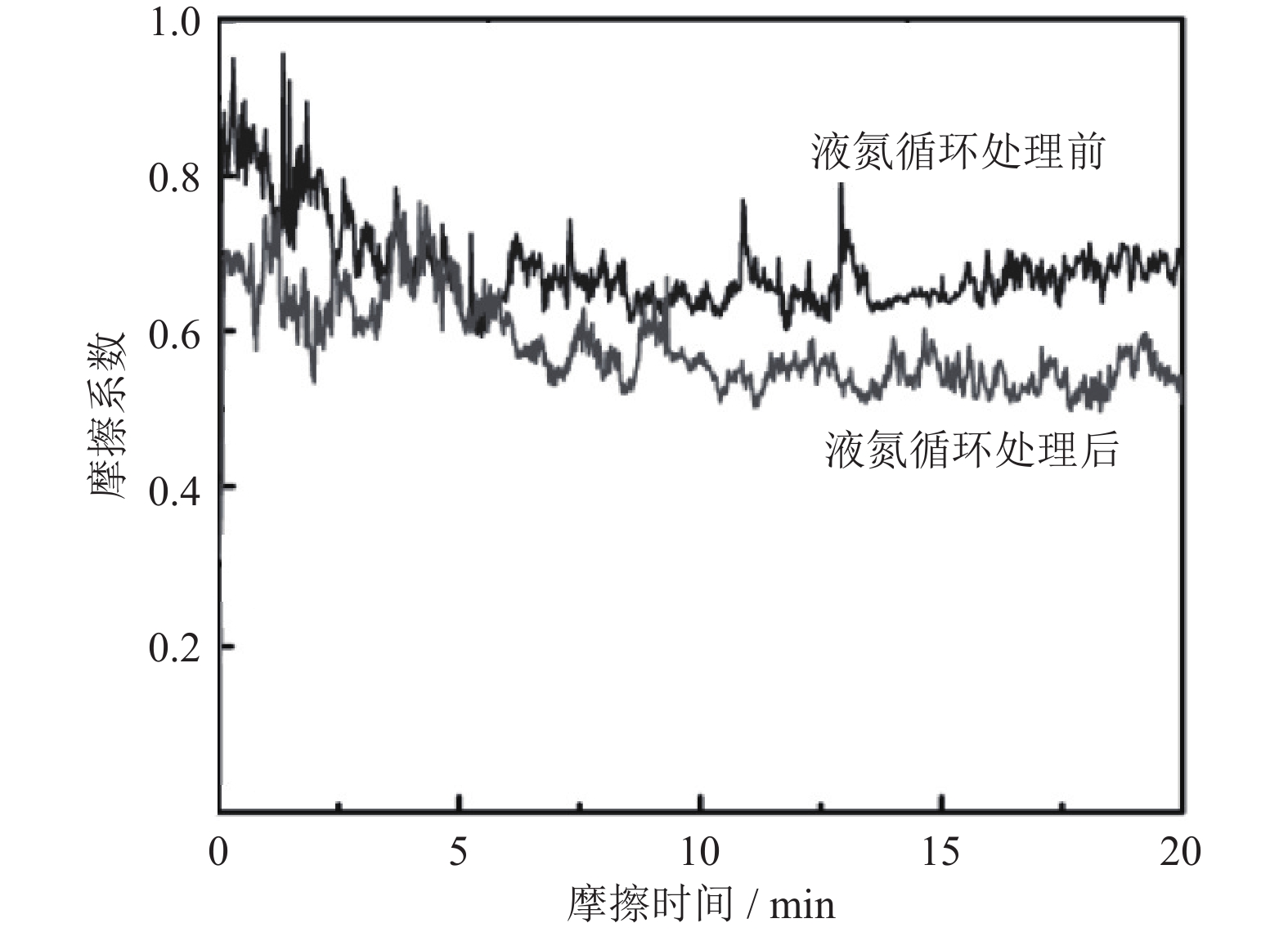

两种粉末涂层在摩擦过程中经过很短的跑合阶段,很快形成一个稳定的磨损过程,图5和图6给出了液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的摩擦系数分布以及磨痕形貌,表2给出了液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨损参数。由图可知,经过超音速火焰喷涂工艺制得的Fe基涂层获得了稳定的摩擦磨损性能。通过对比发现,经过液氮循环处理的粉末涂层有更稳定的摩擦系数,同时摩擦系数明显减小。由于采用未处理粉末制得的涂层内形成了大量孔隙并存在许多没有铺展的颗粒,无法获得均匀硬度的组织,导致摩擦系数明显增大。

表 2 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨损参数Table 2. Wear parameters of the Fe-based powder coatings prepared by HVOF before and after the liquid nitrogen cycling treatment液氮循环 摩擦系数 磨损率 / (10‒6mm3·N‒1m‒1) 宽度 / mm 深度 / μm 处理前 0.656 6.85 4.83 5.16 处理后 0.583 6.32 4.12 4.63 对表2进行分析可知,经过液氮循环处理后的粉末涂层表现出更低的磨痕深度与磨损率,由此可以推断,经过液氮循环处理的粉末涂层可以获得更稳定的摩擦学性能。对Fe基粉末实施液氮循环处理可以获得更高的塑性,有助于粉末在沉积阶段形成更充分的铺展状态,生成更均匀的涂层组织并显著提高相对密度。利用超音速火焰喷涂技术还可以保留少量原始组织,使涂层内依然含有非均匀结构的软点,提高了涂层的硬度均匀性,从而表现出更平稳的摩擦学性能。

通过扫描电镜观察液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨痕表面及对应的磨屑显微形貌,结果如图7所示。从图7(a)中可以发现,采用未处理粉末制备的涂层形成了含有许多剥落坑的磨痕,在剥落坑内还存在一些细小的颗粒物,同时在边缘区域发生脆性断裂。对磨屑进行微观形貌表征发现存在许多大尺寸薄片与部分小尺寸颗粒,其中片层磨屑的尺寸较大,接近50 µm,这与磨痕区域的剥落坑尺寸较为接近。图7(b)是经过液氮循环处理的涂层磨痕微观形貌表征。由图可知,涂层磨痕上产生少量剥落坑,发生了明显塑性变形。经过液氮循环处理的粉末涂层形成了更致密的组织,同时孔隙与裂纹数量也明显降低,从而减小了疲劳裂纹的产生几率,因此涂层很少发生疲劳分层磨损破坏。根据观察到的磨痕塑性变形以及经能谱分析得到的高氧含量可以判断,涂层主要发生了氧化磨损与塑性变形。比较两种粉末制得的涂层在摩擦测试阶段形成的磨痕和磨屑微观形貌特征可知,未处理粉末涂层主要表现为疲劳分层磨损,同时发生了部分氧化磨损,涂层内的孔隙与微裂纹会在摩擦期间逐渐往低聚强度的区域拓展,到达临界断裂尺寸时开始出现整片脆性剥落的情况,产生了大片的剥落坑。

![]() 图 7 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨痕及对应的磨屑显微形貌:(a)液氮循环处理前磨痕;(b)液氮循环处理前磨屑;(c)液氮循环处理后磨痕;(d)液氮循环处理后磨屑Figure 7. Wear marks and the corresponding abrasive debris of the Fe-based powder coatings prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) wear marks before the liquid nitrogen cycling treatment; (b) abrasive debris before the liquid nitrogen cycling treatment; (c) wear marks after the liquid nitrogen cycling treatment; (d) abrasive debris after the liquid nitrogen cycling treatment

图 7 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨痕及对应的磨屑显微形貌:(a)液氮循环处理前磨痕;(b)液氮循环处理前磨屑;(c)液氮循环处理后磨痕;(d)液氮循环处理后磨屑Figure 7. Wear marks and the corresponding abrasive debris of the Fe-based powder coatings prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) wear marks before the liquid nitrogen cycling treatment; (b) abrasive debris before the liquid nitrogen cycling treatment; (c) wear marks after the liquid nitrogen cycling treatment; (d) abrasive debris after the liquid nitrogen cycling treatment3. 结论

(1)经过液氮循环处理的粉末和未处理原始粉末的物相结构相同,都属于非晶态,两组粉末形貌都属于椭球形,没有发生开裂或破碎等问题。

(2)经过液氮循环处理的粉末涂层组织中只存在少量的未铺展颗粒,孔隙率明显减小,形成了更致密组织,使粉末以更好的铺展状态完成沉积过程。

(3)经过液氮循环处理的粉末涂层可以获得更稳定的摩擦学性能,形成更致密的组织,孔隙与裂纹数量也明显降低,主要发生氧化磨损。

-

图 4 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的表面和截面显微形貌:(a)液氮循环处理前涂层表面;(b)液氮循环处理前涂层截面;(c)液氮循环处理后涂层表面;(d)液氮循环处理后涂层截面

Figure 4. SEM images of the Fe-based powder coating surface and cross section prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) coating surface before the liquid nitrogen cycling treatment; (b) coating cross section before the liquid nitrogen cycling treatment; (c) coating surface after the liquid nitrogen cycling treatment; (d) coating cross section after the liquid nitrogen cycling treatment

图 7 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨痕及对应的磨屑显微形貌:(a)液氮循环处理前磨痕;(b)液氮循环处理前磨屑;(c)液氮循环处理后磨痕;(d)液氮循环处理后磨屑

Figure 7. Wear marks and the corresponding abrasive debris of the Fe-based powder coatings prepared by HVOF before and after the liquid nitrogen cycling treatment: (a) wear marks before the liquid nitrogen cycling treatment; (b) abrasive debris before the liquid nitrogen cycling treatment; (c) wear marks after the liquid nitrogen cycling treatment; (d) abrasive debris after the liquid nitrogen cycling treatment

表 1 超音速火焰喷涂工艺参数

Table 1 Technological parameters of the high velocity oxy-fuel

O2气流量 / (m3·h‒1) Ac气流量 / (m3·h‒1) N2气流量 / (m3·h‒1) 喷涂频率 / Hz 喷涂距离 / mm 0.50 0.23 0.05 3.9 140 表 2 液氮循环处理前后Fe基粉末超音速火焰喷涂制备涂层的磨损参数

Table 2 Wear parameters of the Fe-based powder coatings prepared by HVOF before and after the liquid nitrogen cycling treatment

液氮循环 摩擦系数 磨损率 / (10‒6mm3·N‒1m‒1) 宽度 / mm 深度 / μm 处理前 0.656 6.85 4.83 5.16 处理后 0.583 6.32 4.12 4.63 -

[1] 黄炎, 丁彰雄, 喻仲昆, 等. 微纳米WC‒10Co4Cr涂层在NaCl介质中的抗泥沙冲蚀性能研究. 热喷涂技术, 2019, 11(4): 16 DOI: 10.3969/j.issn.1674-7127.2019.04.003 Huang Y, Ding Z X, Yu Z K, et al. Research on slurry erosion resistance of micro-nano WC‒10Co4Cr coatings in NaCl solution. Therm Spray Technol, 2019, 11(4): 16 DOI: 10.3969/j.issn.1674-7127.2019.04.003

[2] Henao J, Concustell A, Dosta S, et al. Influence of the substrate on the formation of metallic glass coatings by cold gas spraying. J Therm Spray Technol, 2016, 25(5): 992 DOI: 10.1007/s11666-016-0419-3

[3] 杨二娟, 李勇, 李巍, 等. 燃料类型及喷涂参数对HVOF喷涂WC‒10Co4Cr涂层的组织及力学性能的影响. 中国表面工程, 2019, 32(5): 136 DOI: 10.11933/j.issn.1007-9289.20190405001 Yang E J, Li Y, Li W, et al. Effects of fuel type and spraying parameters on microstructure and mechanical properties of HVOF sprayed WC‒10Co4Cr coatings. China Surf Eng, 2019, 32(5): 136 DOI: 10.11933/j.issn.1007-9289.20190405001

[4] Ketov S V, Sun Y H, Nachum S, et al. Rejuvenation of metallic glasses by non-affine thermal strain. Nature, 2015, 524(7564): 200 DOI: 10.1038/nature14674

[5] Liao Z, Hua N, Chen W, et al. Correlations between the wear resistance and properties of bulk metallic glasses. Intermetallics, 2018, 93: 290 DOI: 10.1016/j.intermet.2017.10.008

[6] 胡生双, 王文博, 王柯, 等. 超音速火焰喷涂WC‒17Co涂层与电镀硬Cr层结构及性能对比. 中国科技信息, 2019(19): 76 Hu S S, Wang W B, Wang K, et al. Comparison of structure and properties between supersonic flame spraying WC‒17CO coating and electroplating hard Cr layer. China Sci Technol Inf, 2019(19): 76

[7] 曹洋, 张鹏林, 牛显明, 等. 镍铬‒莫来石复合陶瓷涂层热障及热震性能的研究. 粉末冶金技术, 2021, 39(2): 135 Cao Y, Zhang P L, Niu X M, et al. Research on thermal barrier and thermal shock resistance of NiCr‒mullite composite ceramic coating. Powder Metall Technol, 2021, 39(2): 135

[8] 王跃明, 闵小兵, 熊翔, 等. 高品质钼靶材低压等离子喷涂成形技术研究. 粉末冶金技术, 2017, 35(4): 284 Wang Y M, Min X B, Xiong X, et al. Study on the high-quality molybdenum target fabricated by low pressure plasma spraying. Powder Metall Technol, 2017, 35(4): 284

[9] Koga G Y, Schulz R, Savoie S, et al. Microstructure and wear behavior of Fe-based amorphous HVOF coatings produced from commercial precursors. Surf Coat Technol, 2017, 309: 938 DOI: 10.1016/j.surfcoat.2016.10.057

[10] 刘名涛, 钟喜春, 刘仲武, 等. 等离子喷涂制备MoSi2‒CoNiCrAlY纳米复合涂层的结构与性能. 材料工程, 2014(5): 17 DOI: 10.11868/j.issn.1001-4381.2014.05.004 Liu M T, Zhong X C, Liu Z W, et al. Structure and properties of MoSi2‒CoNiCrAlY Nano-composite coating by plasma spraying. J Mater Eng, 2014(5): 17 DOI: 10.11868/j.issn.1001-4381.2014.05.004

[11] Chu Z H, Wei F S, Zheng X W, et al. Microstructure and properties of TiN/Fe-based amorphous composite coatings fabricated by reactive plasma spraying. J Alloys Compd, 2019, 785: 206 DOI: 10.1016/j.jallcom.2019.01.171

[12] 刘倩楠, 刘咏, 李飞, 等. 热处理对Fe基粉末涂层的相组成及摩擦磨损行为的影响. 粉末冶金材料科学与工程, 2012, 17(5): 586 DOI: 10.3969/j.issn.1673-0224.2012.05.007 Liu Q N, Liu Y, Li F, et al. Effect of heat treatment on micro-structure and wear behaviors of iron-base amorphous alloy coatings. Mater Sci Eng Powder Metall, 2012, 17(5): 586 DOI: 10.3969/j.issn.1673-0224.2012.05.007

[13] Jang B T, Kim S S, Yi S. Wear behaviors of a Fe-based amorphous alloy in ambient atmosphere and in distilled water. Met Mater Int, 2014, 20(1): 55 DOI: 10.1007/s12540-014-1034-9

[14] 高涵, 魏先顺, 梁丹丹, 等. 超音速火焰喷涂Fe基非晶合金涂层材料的摩擦磨损性能研究. 表面技术, 2008, 47(2): 55 Gao H, Wei X S, Liang D D, et al. Friction and wear properties of HVAF sprayed Fe-based amorphous alloy coatings. Surf Technol, 2008, 47(2): 55

[15] 韩建军, 高振, 鲁元, 等. 超音速火焰喷涂制备Fe基非晶涂层的组织结构及耐蚀性. 热加工工艺, 2015, 44(14): 187 Han J J, Gao Z, Lu Y, et al. Structure and corrosion resistant of Fe base amorphous coating by HVOF. Hot Working Technol, 2015, 44(14): 187

下载:

下载: