Microstructure and properties of alumina ceramic particle reinforced Fe–Ni–Mo–C–Cu composites prepared by powder forging

-

摘要:

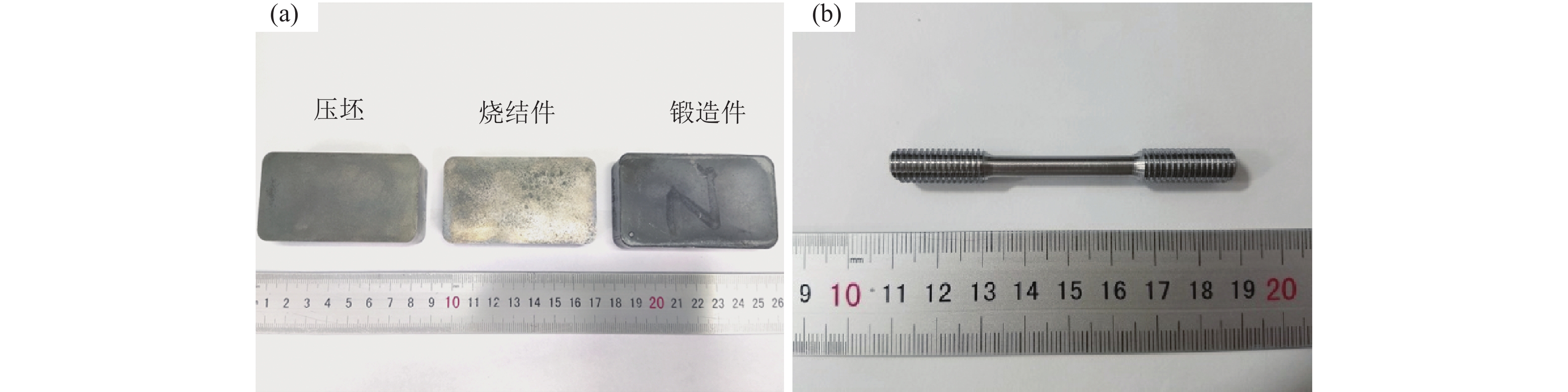

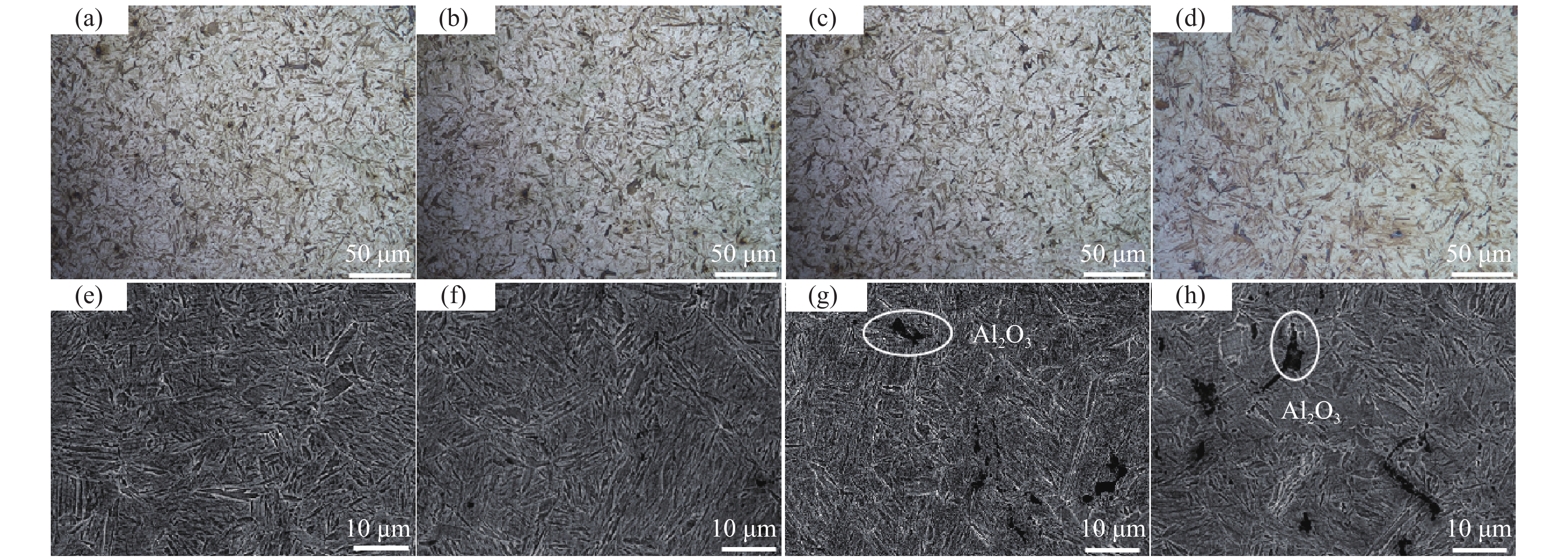

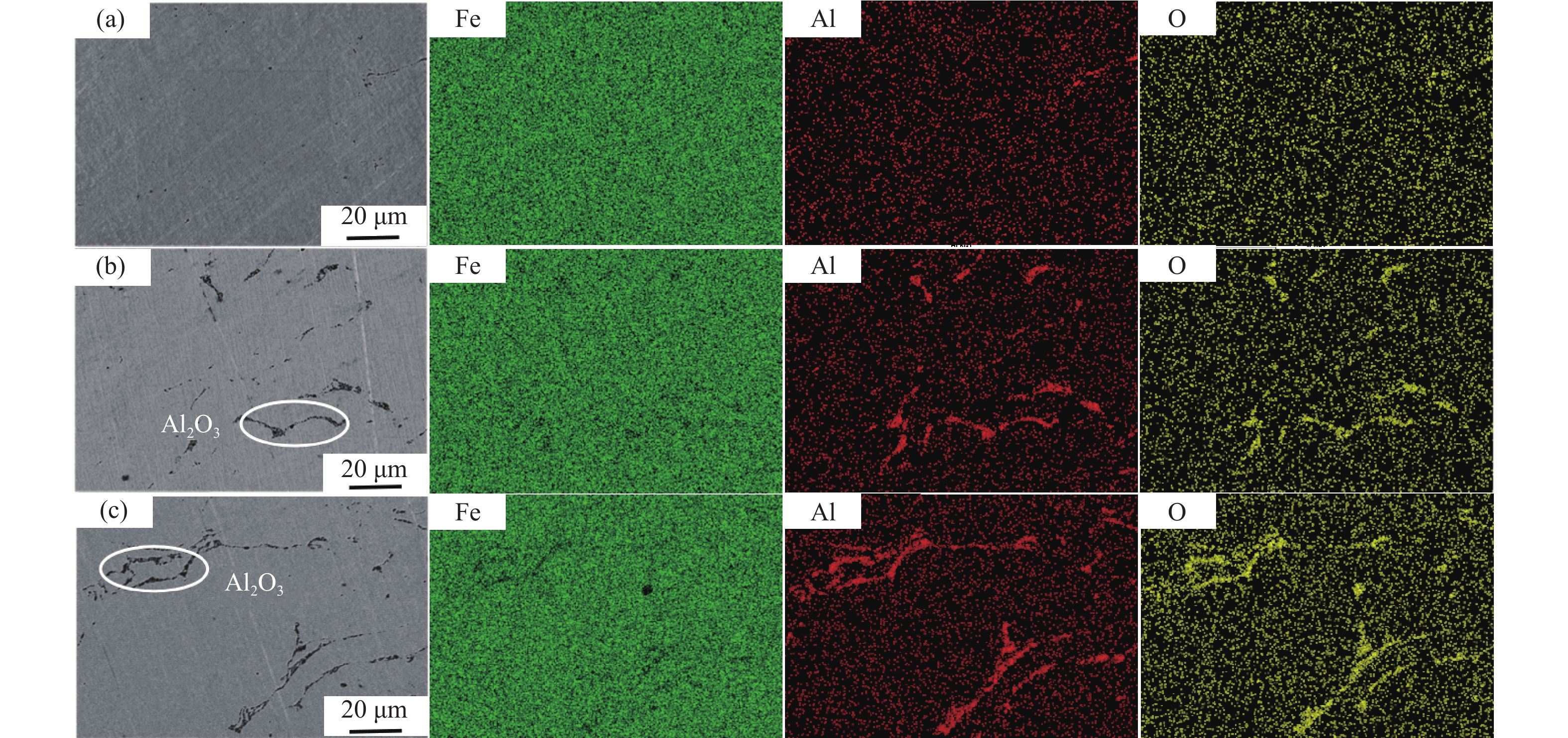

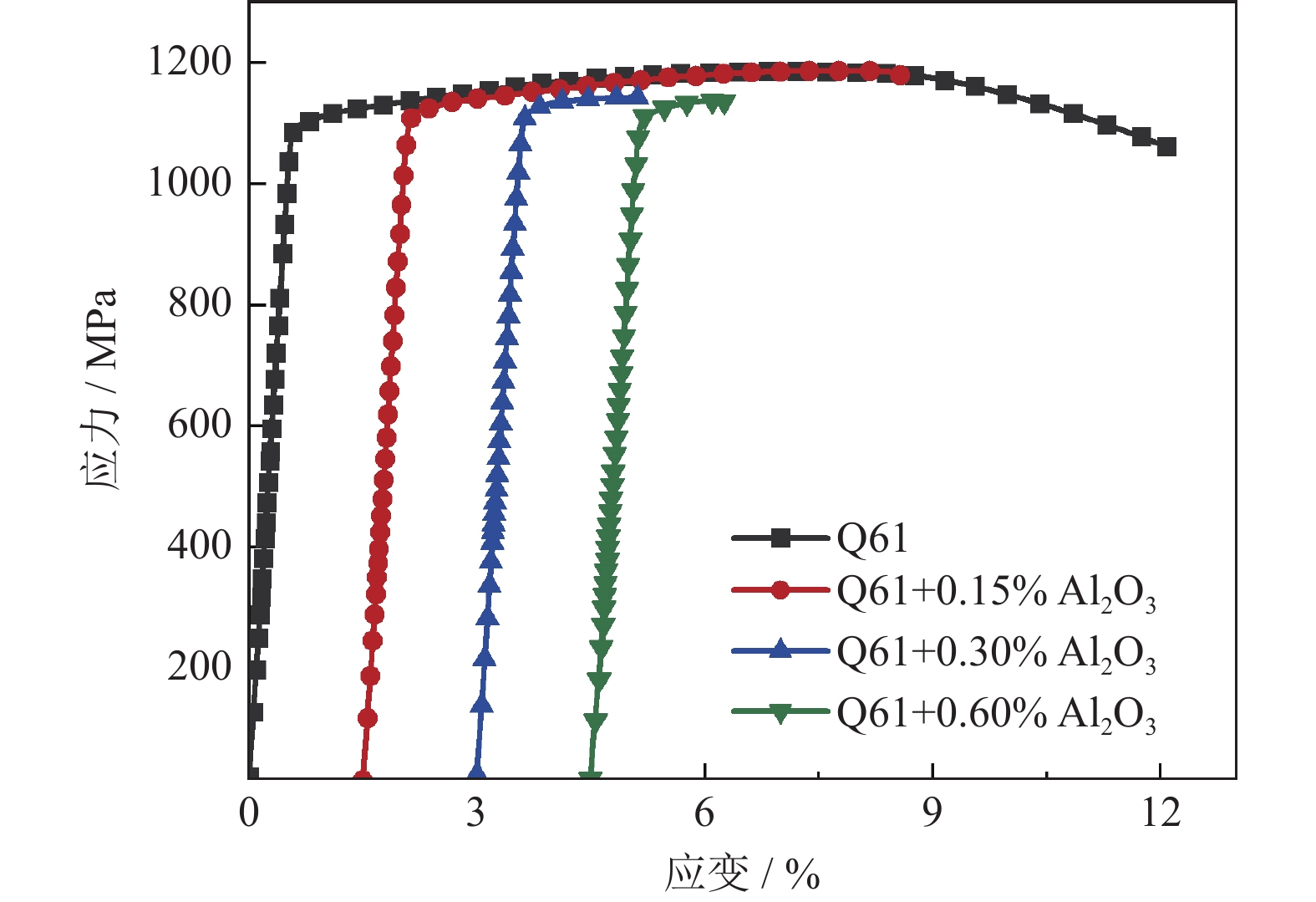

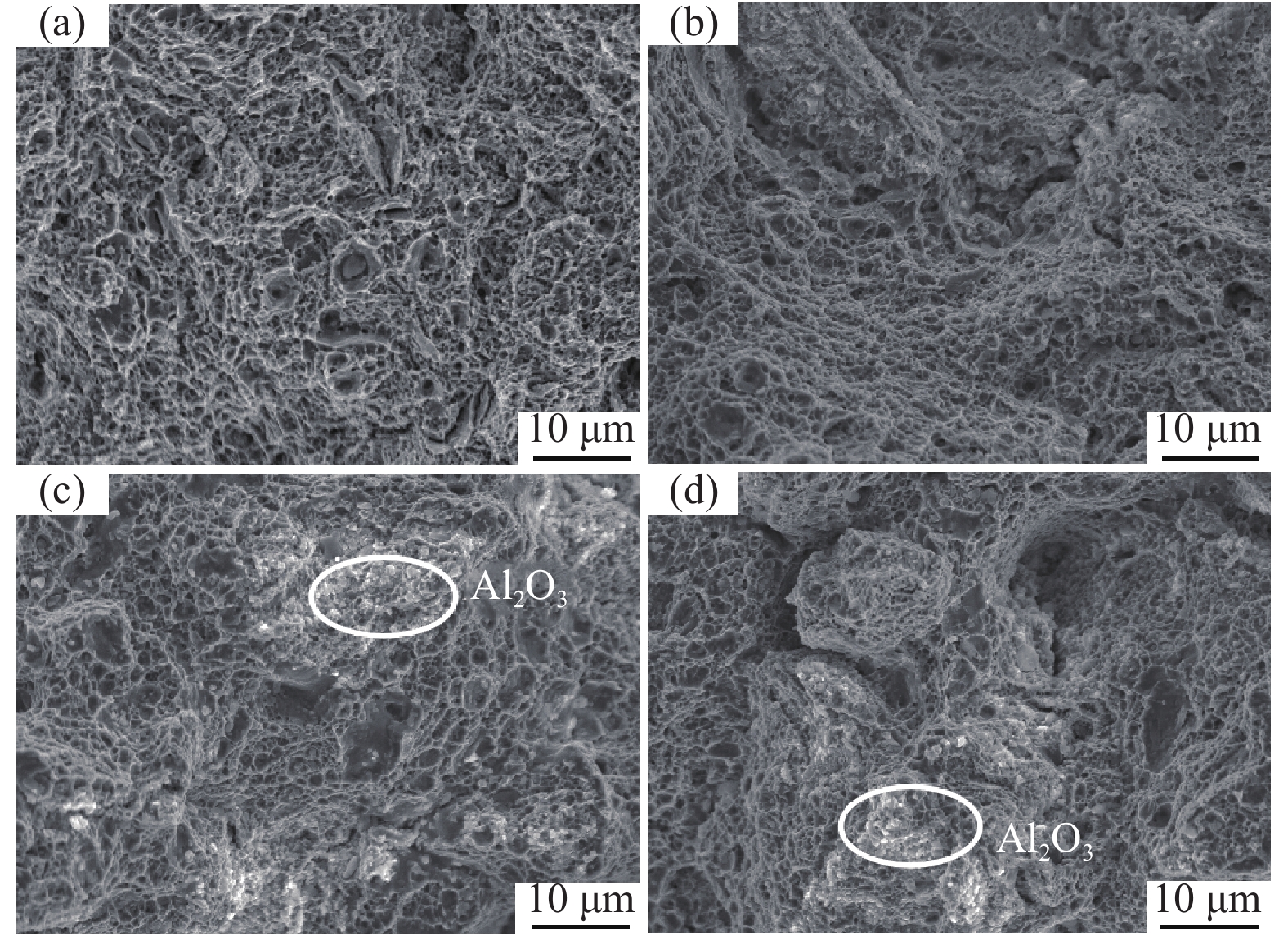

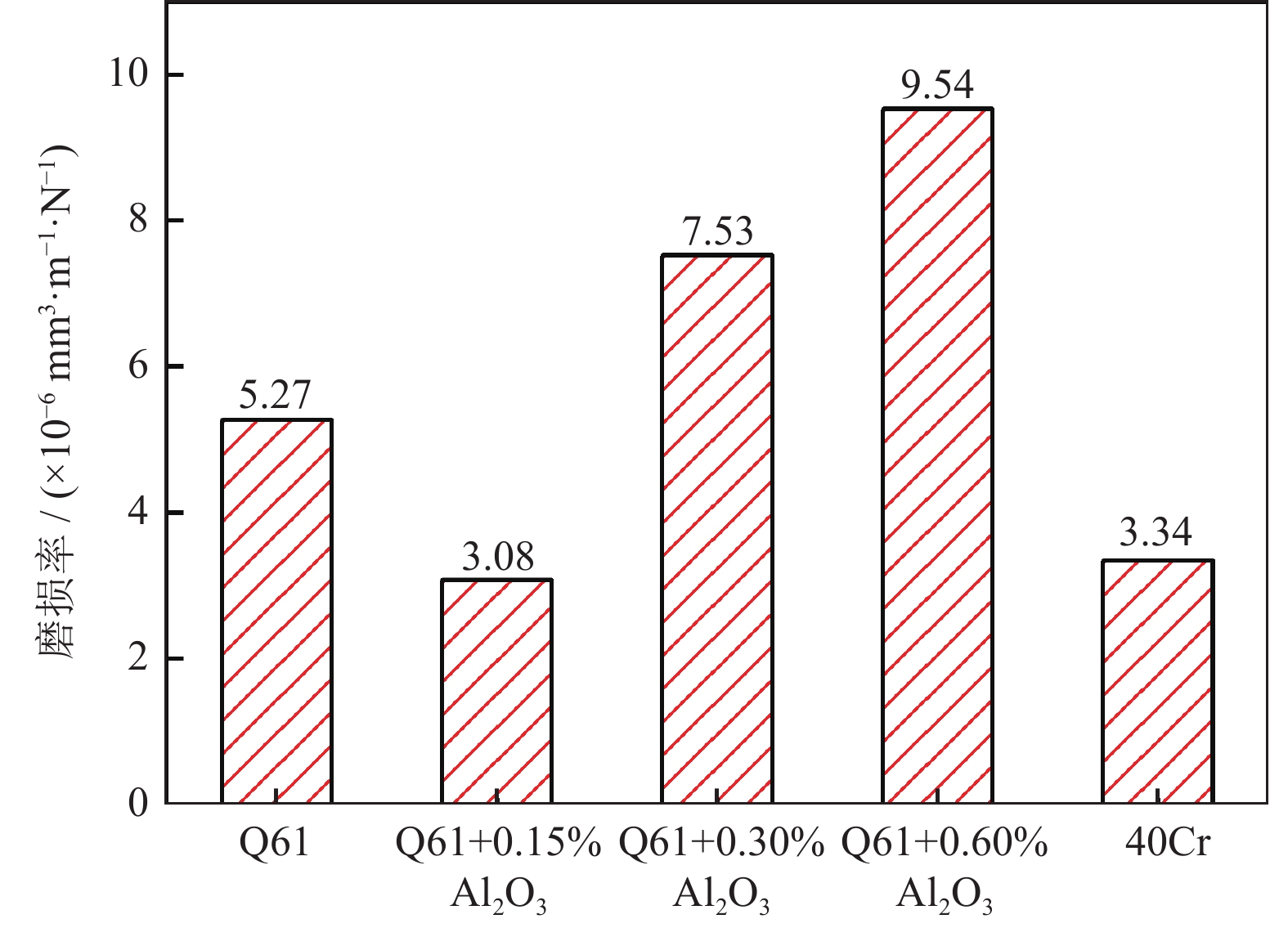

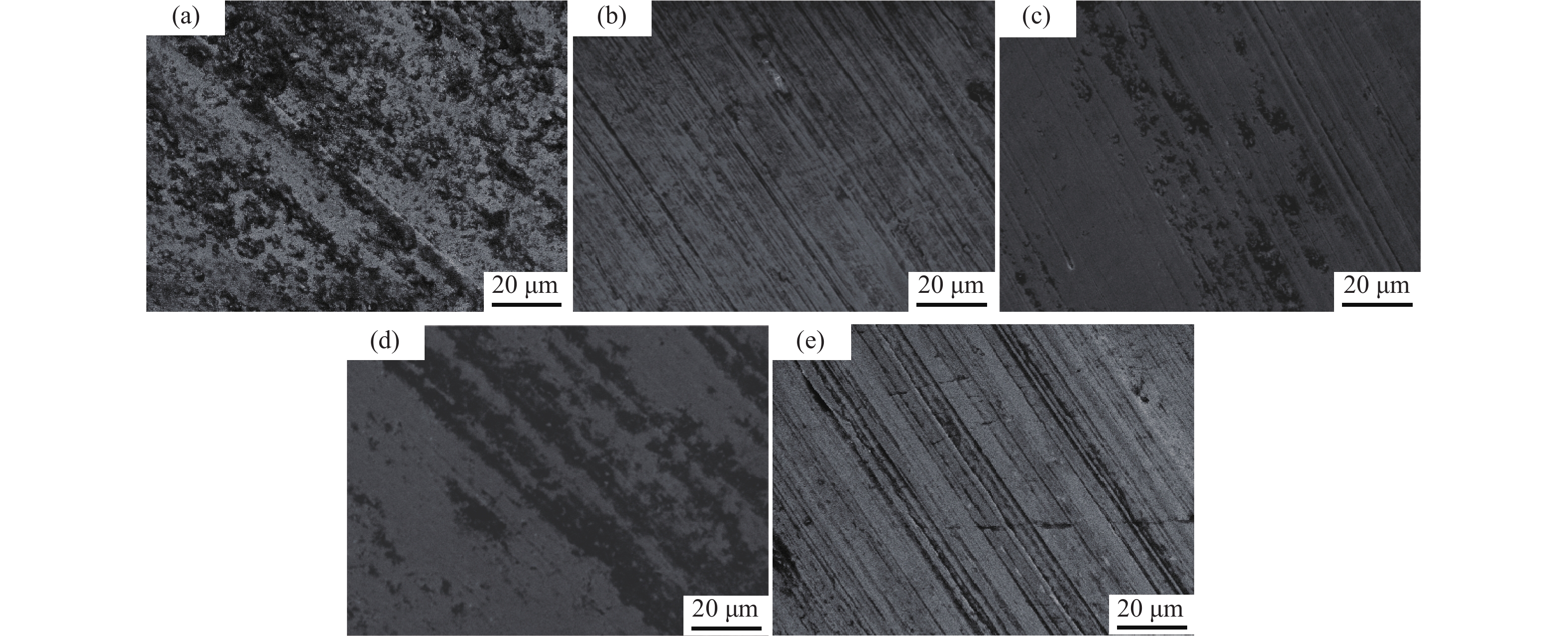

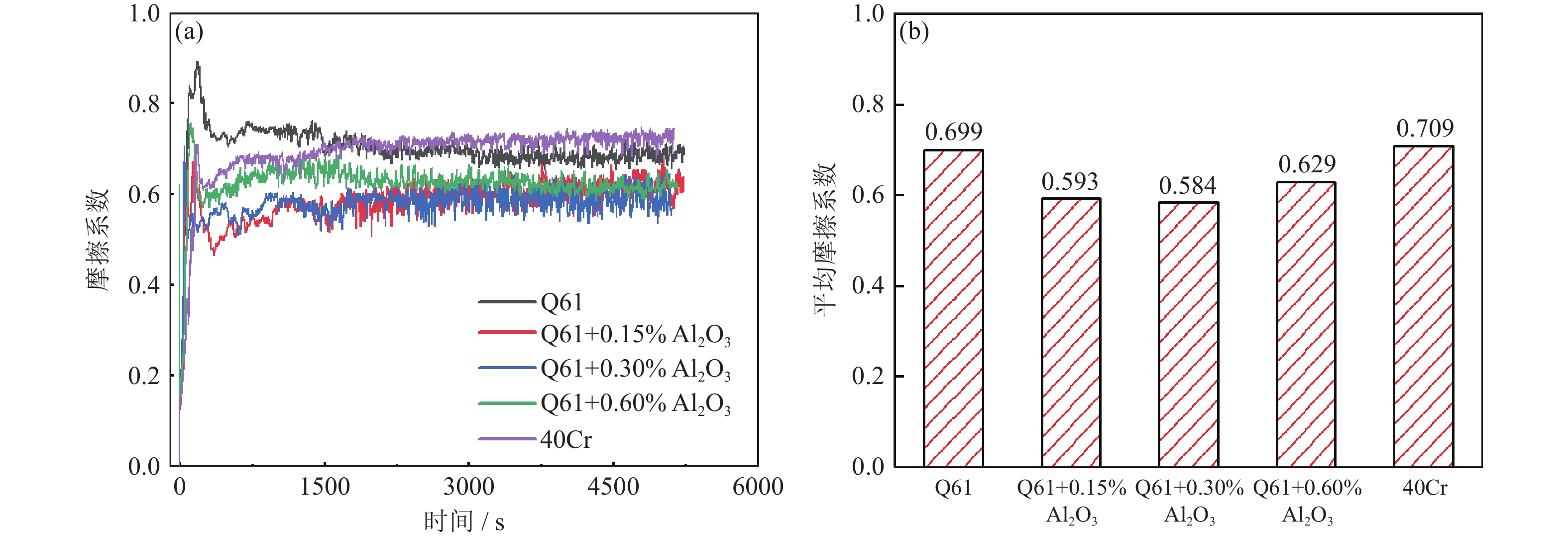

通过粉末锻造技术制备了不同含量微米级Al2O3颗粒强化的Fe–Ni–Mo–C–Cu(Q61)复合材料,并对调质态和淬火态复合材料的组织和性能进行了研究。结果表明:当Al2O3质量分数为0.15%时,增强颗粒在基体内分布均匀;相较于同种状态下不添加增强颗粒的单一Q61,调质态复合材料的硬度从HRC 38增至HRC 39.8,屈服强度从

1106 MPa增至1121 MPa,延伸率从12%降至6.5%;淬火态复合材料的硬度从HRC 61.5增至HRC 63.2,磨损率从5.27×10−6 mm3·m−1·N−1降至3.08×10−6 mm3·m−1·N−1,低于对比试验用的典型齿轮材料40Cr的磨损率(3.34×10−6 mm3·m−1·N−1)。当Al2O3质量分数大于0.15%时,Al2O3颗粒逐渐偏聚,虽然调质态下复合材料屈服强度仍继续小幅增加,但塑性严重退化,且淬火态复合材料磨损率增加,耐磨性变差。综合来看,添加0.15%Al2O3颗粒强化Q61复合材料在调质态下具有较高的综合力学性能,而在淬火态下表现出良好的抗摩擦磨损能力。Abstract:The Fe–Ni–Mo–C–Cu (Q61) composites reinforced by Al2O3 particles with different contents were prepared by powder forging. The microstructure and properties of the tempered and quenched Q61 composites were studied. The results show that, when the mass fraction of Al2O3 is 0.15%, the Al2O3 particles are distributed homogeneously in the matrix. Compared with the single Q61 without reinforced particles under the same state, the hardness and yield strength of the tempered composites are increased from HRC 38 and

1106 MPa to HRC 39.8 and1121 MPa, respectively, while the elongation is decreased from 12% to 6.5%; the hardness of the quenched Q61 composites is enhanced from HRC 61.5 to HRC 63.2, and the wear rate is reduced from 5.27×10−6 mm3·m−1·N−1 to 3.08×10−6 mm3·m−1·N−1, lower than that of the typical 40Cr gear materials (3.34×10−6 mm3·m−1·N−1). However, the Al2O3 particles are aggregated gradually when the Al2O3 addition content is more than 0.15%. Though the yield strength is still improved, the plasticity is reduced significantly for the tempered composites, and the wear rate is greatly increased for the quenched composites, showing the degraded wear resistance. In summary, the Q61 composites with 0.15% Al2O3 particles show the higher comprehensive mechanical properties in the tempered state and the good wear resistance in the quenched states, respectively.-

Keywords:

- powder forging /

- Fe–Ni–Mo–C–Cu composites /

- microstructure /

- mechanical properties /

- friction /

- wear

-

高速钢(high speed steels,HSS)又被称为高速工具钢或锋钢,是一种具有高硬度、高耐磨、高强韧性的工具钢,通常含有大量合金元素,如W、Cr、Mo、V等,合金元素的总含量(质量分数)可达10%~30%[1−5]。相较于硬质合金、立方氮化硼(PCBN)、聚晶金刚石(PCD)等超硬刀具材料,高速钢最大特点在于通过高合金化形成大量合金碳化物,在提高材料强度和硬度的同时保持良好的韧性,抗冲击载荷性能优异。极佳的工艺性能使得高速钢可以被加工成薄刃或形状复杂的金属切削刀具,如丝锥、滚齿刀、拉刀等,也可用做高温轴承或对耐磨性、抗震性要求高的冷、热模具等。据统计,高速钢刀具占据了复杂刀具总销售额的85%[6]。20世纪中叶以来,随着机械制造业的发展,社会对刀具的切削速度、热红硬性、冲击韧性等提出了更高的要求,以传统熔铸法生产的高速钢及其产品越来越难以满足社会发展的需求,于是粉末冶金高速钢应运而生。粉末冶金法的应用从根本上解决了熔铸法所固有的碳化物偏析及共晶网状碳化物析出问题,极大地提高了高速钢的力学性能和使用寿命,使得粉末冶金高速钢成为介于普通高速钢和硬质合金之间的特殊钢种。

1. 高速钢及其制备方法

熔铸法是制备高速钢的最主要方法,然而其工艺特点决定了在凝固过程中由于冷却速率缓慢,大量的合金碳化物沿晶界析出并随着合金的冷却而逐渐长大,在合金内部形成粗大的网络状碳化物,同时由于不同部位合金液相凝固时间不同造成成分偏析,在宏观性能上表现为各向异性,碳化物偏析及粗大网状碳化物的形成严重损害了合金的性能,增大其脆性开裂的可能。相较于铸造法,粉末冶金法将高速钢粉末在一定温度下进行烧结致密化,可以从根本上解决组织偏析问题,有利于碳化物在基体中的均匀弥散分布,其产品具有组织均匀、晶粒细小、夹杂物少等优点。粉末高速钢硬度、韧性、抗弯强度等综合力学性能相较于熔铸高速钢都有很大的提升,快速凝固的制粉过程使得其内部也能溶解更多的合金元素,形成大量合金碳化物的同时,极大增强材料的耐磨性,使用寿命相较于传统高速钢也有很大提升。图1[5,7]和表1[8]分别显示了熔铸高速钢与粉末高速钢的微观组织和性能。作为一种特殊方法,喷射成形是将金属熔滴高速喷射至沉积胚体中,虽然也能在一定程度上避免偏析,但由于喷射过程中无外部加压,完全依靠金属的自然熔合,总会存在一定量的缩孔和疏松,内部不均匀的缺陷使其宏观力学性能产生较大波动,需进一步改进工艺,消除缺陷,提高成材率。相较于传统熔铸法和粉末法,喷射成形的优势在于其可以用最少的工序直接获得具有快速凝固特征的高速钢,但其性能仍不如粉末高速钢[2]。电渣重熔法生产的高速钢纯净度高,碳化物分布均匀,但凝固速率较低,晶粒及碳化物比较粗大,且需要消耗大量能量,对环境的污染也比较严重。

表 1 粉末高速钢与熔铸高速钢的性能对比[8]Table 1. Properties comparison of the powder high speed steels and the cast high speed steels[8]项目 普通高速钢 粉末高速钢 碳化物颗粒度 颗粒粗大,最大直径可达40 μm,分布不均有聚集 颗粒细小,一般为1~3 μm,最大直径小于6 μm,分布均匀 共晶碳化物不均匀度 较差 消除共晶碳化物不均匀性 成分偏析 严重 无偏析 合金元素及碳元素含量 合金元素含量受限,碳化物团块粗大,偏析严重,W、Mo、Cr、V、Co等主合金元素质量分数一般为10%~25%,含碳量(质量分数)最高1.60% 可提高合金元素含量,不会引起碳化物颗粒粗化和成分偏析,W、Mo、Cr、V、Co等主合金元素质量分数可高达40%,碳化钒质量分数可高达14%,含碳量(质量分数)最高2.45% 可加工性 合金元素和碳化物含量增加,可加工性差,切削困难,锻、轧加工困难 合金元素与碳化物含量增加,车削耐磨性好,无需后续加工 力学性能 各向异性,存在一定脆性,适宜制造一般切削刀具 各向同性,相较于普通高速钢强度高、硬度大、耐磨性好,适用高冲击、断续切削等 热处理硬度 通用型高速钢HRC 63~66,高性能高速钢HRC 65~68 HRC 66~72 综上所述,铸造法和粉末冶金法将是未来制备高速钢产品的主要方法,而粉末高速钢将是未来工具钢行业高性能刀具材料的主流产品。

2. 粉末高速钢生产工艺

粉末高速钢的生产制造源远流长,如今已经经过了三代的发展。图2为三代粉末高速钢制造工艺进展示意图[9]。20世纪70年代,美国的Crucible厂率先进行了粉末冶金法制备高速钢的工业化生产,采用1~2 t的中间钢包,此后瑞典Stora厂等也相继投产,此即为第一代的粉末高速钢,我国市场上粉末高速钢的代表产品为乌克兰DSS厂的产品及日本日立金属生产的相关产品。1991年,法国Erasteel公司对瑞典厂的雾化钢液制粉设备做了改进,称为电渣加热法(electro slag heating,ESH),扩大中间包容量至7 t,同时对其进行电渣加热和底部吹氩,通过浸入钢渣的两个石墨电极产生的电加热,保证钢水的温度稳定,也可使钢水脱除氧、硫等杂质,底部所吹氩气保证了钢液温度均匀,又可促进净化反应,用此方法生产的高速钢被称为第二代粉末高速钢,代表产品为Erasteel厂生产的ASP2000系列。较之于第一代粉末高速钢钢材,第二代粉末高速钢更为纯净,非金属夹杂物含量(质量分数)可减少90%,淬火后的钢材韧性提高20%。2000年以后,奥地利伯乐钢厂(Böhler)对粉末高速钢的生产工艺再次进行改进,采用了更大的中间包(8 t),保留电渣加热技术的同时,以电磁搅拌代替底部吹氩气,雾化喷气装置的喷嘴也由紧挨钢包渗孔的喷雾室顶部改为侧面,在此基础上推出了以“Microclean”系列为代表的第三代粉末高速钢,其粉末粒径更细,非金属夹杂更少,强度及塑韧性比第二代均可提高20%,法国Erasteel公司也对第二代生产工艺进行了改进,已经用Dvalin TM系列代替ASP系列。

纵观粉末高速钢的发展历程,主要进步表现在制粉环节对原始钢粉纯净度的控制,旨在提高其内部合金元素分布的均匀性及降低夹杂物含量,钢水洁净度是影响钢材质量的最主要因素。表2列出了三代粉末高速钢的性能对比[8,10−11]。采用第三代粉末冶金工艺已经可以连续大批量生产性能稳定的粉末高速钢,但由于高品质粉末的制备及成形工艺所需设备的价格高昂,粉末高速钢依然售价不菲。

项目 第一代粉末钢 第二代粉末钢 第三代粉末钢 代表产品 乌克兰DSS厂,GPM系列 法国Erasteel,ASP 2000系列 奥地利Böhler,Micro clean系列 制备工艺 小的坩埚炉和中间钢包 较大中间钢包,ESH 最大中间钢包,ESH加电磁搅拌 粒度分布 D50为140 μm,最大尺寸 1000 μm相较于第一代分布较窄 D50为60 μm,最大尺寸500 μm,

二次枝晶臂距离1 μm化学成分波动范围 较大 比第一代缩小一半 精确控制,波动范围进一步缩小 非金属夹杂物含量 尺寸大、数量多,1 cm3钢中以

50 μm尺寸计数,约有0.6个

非金属夹杂物比第一代减少将近一倍,1 cm3钢中以50 μm尺寸计数,约有0.03个非金属夹杂物 精确控制,波动范围进一步缩小,

非金属夹杂比第一代又减少90%,

1 cm3钢中以50 μm尺寸计数,约有

0.002个非金属夹杂物抗弯强度

(ϕ100 mm材料横向抗弯强度)ASP30抗弯强度为3.0 GPa,比普通熔炼高速钢提高约1倍 第二代ASP2030抗弯强度为

3.5 GPa,比第一代提高约20%第三代ASP2030抗弯强度为4.2 GPa,

比第二代又提高20%2.1 粉末制备工艺

自20世纪60年代粉末冶金法被用于生产高速钢以来,人们一直致力于高性能合金粉末的制备与开发[12−21],粉末特性对后续的成形过程及相关制品有着决定性作用,要求原粉的粒度分布尽可能窄、粉末粒径细、表面光洁度好、无团聚、缺陷少等[22]。粉末冶金制备高速钢粉末工艺包括雾化法[23−26]、还原法[27]、电蚀分散法[28]、刨削法[29]、球磨法[30]及机械合金化法[16,31]等,其中最常用为雾化法和机械合金化法。

雾化法是用高压液体或气体冲击液态金属或合金,使其通过快速冷却凝固成金属或合金粉末。根据介质的不同分为气雾化法和水雾化法,气雾化法一般采用氩气等惰性气体,水雾化法采用高压水流,雾化介质的不同直接导致冷却速率的差异,气体雾化的冷却速度一般在102~103 K·s−1,而水雾化法的冷却介质水相较于气体的导热性更高,冷却速率也高出一个数量级,在103~104 K·s−1左右。雾化过程中的冷却速率对粉末特性有着显著影响,具体表现在气雾化和水雾化粉末在粉末形貌、组织、粒径、氧含量等方面的差异。以气雾化粉末来说,其冷却速度慢,金属液滴在空中滞留的时间较长,故其通常具有良好的表面光洁度,形貌多为球形,相较于同压力下的水雾化粉末粒径更大、粒度分布较宽,粒度小于37 μm的细粉收得率在25%~40%之间。由于多用惰性气体,粉末具有更低的氧含量。但氩气雾化可能会存在“氩泡”等缺陷,组织可能出现沿温度梯度生长的柱状晶。水雾化生产高速钢粉末由于其冷却速率大,与高温熔体接触时会产生小范围的爆炸而破环粉末表面的完整性,其形貌常为不规则形,压缩性好,同时有着更小的粒径与更窄的粒度分布,可有效阻止碳化物的析出,组织特点为具有快速凝固显著特征的等轴晶。高压水流作为介质一方面可以降低成本,另一方面由于水本身含有氧,致使高速钢粉末氧含量(质量分数)较高(

1500 ×10−6~2000×10−6),一般在后续需进行粉末脱氧处理(退火、加脱氧剂、真空脱氧等)。目前主流的方法是采用气雾化的方法生产高速钢粉末,知名生产厂商包括奥地利伯乐、法国埃赫曼、美国Crucible、日本日立及神户钢铁等[32−33]。采用水雾化法的不多,仅有德国Krobsoge、印度BISL、英国Powdrex等[34]。机械合金化法(高能球磨法)是将各种不同的纯金属元素粉末以预先设定的比例混合,再通过机械球磨的方法将其进行混匀的粉末制备方法,可用以制备超细微粉。在球磨的过程中,各种不同元素的粉末被挤压破碎,露出新鲜的表面,比表面积增大,不规则的高活性细粒粉末经接触很容易以冷焊的方式进行结合,粉末间距变小,烧结过程中原子扩散路程缩短,加之大的比表面积导致了高的烧结活性,粉末可以在更低的温度下实现致密化。许多难以在常温下进行的固态反应都可以通过机械合金化轻松实现。Matteazzi等首先将各种成分的元素粉末进行球磨,通过机械合金化的方法成功制备了高速钢粉末。日本、墨西哥、德国的研究人员通过机械球磨法将高速钢粉末进行细化,过程中粉末各个方向均存在应力,处于高能非平衡态,获得的产品为具有纳米晶结构的超细晶高速钢粉末[31]。

2.2 粉末成形工艺

粉末的固结成形是粉末高速钢制备过程的第二道关键工序,成形坯的密度及分布状态决定了产品最终的组织和性能。目前常见的粉末高速钢成形工艺包括热等静压[9‒11, 20,35,36]、冷压烧结[14,16,19,37‒39]、注射成形[40‒44]等,每种工艺各有其特点。

热等静压是粉末固结的主要工艺之一,起初是用于研制核反应堆材料而发展起来的[45],其主要过程为:将雾化的高速钢粉末进行干燥、筛分后,装入包套并进行振实和抽真空,保证生坯有一定的密度,之后将包套进行封焊密封,放入热等静压机中,通过高压惰性气体对生坯的各个方向施加同等压力,同时进行高温加热,常用温度为800~2000 ℃,压力在100~300 MPa,以此将粉末进行烧结致密化,成品可用锻轧加工成所需形状和尺寸。图3为热等静压法制备粉末高速钢工艺过程[9]。热等静压的工艺特点在于直接使用雾化粉末,既可以保持金属快速凝固的特点,使在粉末中细小弥散分布的碳化物保留至最终样品,从而彻底避免偏析问题,偏析的解决使得高速钢的强度、韧性、热塑性、可加工性都有所改善,亦可为高速钢的高合金化提供条件,使得高速钢在保持高硬度的条件下,同时具备高强度,也能延长其使用寿命。热等静压是目前应用非常广泛的粉末固结方法,美国Crucible Materials公司开发出的CPM REX121高钒钴高速钢硬度可达HRC 70/71[46],具有优异的强韧性和红硬性,切削速度也高于普通含钴高速钢。美国Carpenter公司、奥地利Böhler公司及日本Hitachi公司也有各自相应的热等静压生产粉末高速钢的工艺。热等静压将成形与烧结结合为一步完成,一定程度上可节省能源,但其工艺复杂度高,设备投资大,高成品、高性能是热等静压高速钢的主要特点。

冷压烧结是另一种固结高速钢粉末的方法,其主要过程为将高速钢粉末加粘结剂混匀后,在特定的密封模具中将其压制成毛坯,然后在一定的保护气氛下将其进行烧结致密化,冷压烧结工艺常采用水雾化粉,因其形貌多为不规则的土豆形,粉末之间更容易嵌合在一起,压制成形性好。烧结机制为超固相线液相烧结[47],此过程固相线与液相线温度间隔较大,需要对炉内温度场及烧结温度进行严格的控制,若烧结温度波动较大,易造成晶粒生长不均匀。烧结过程伴随着一定量的碳损失,通常需要进行配碳,Steven等提出了平衡碳法则,假设钢中不存在游离碳元素,而是全部以固定合金碳化物的形式存在,利用合金元素消耗碳原子的能力调整高速钢中碳元素比例,常用定碳比公式为CP=0.033CW+0.063CMo+0.06CCr+0.2CV,其中CP为高速钢中碳元素质量分数,Ci(i=W、Mo、Cr、V)为高速钢中合金元素质量分数,用来指导高速钢的成分设计[48]。也可通过提高合金元素含量改善其烧结温度过高和烧结窗口过窄的问题,例如通过提高钢中的碳元素含量,使其更多置换奥氏体中的铁原子,造成更多晶格畸变,增加奥氏体不稳定性的同时降低合金熔点,使M2高速钢可以在更低温度下完成烧结致密化[49]。Mascarenha等[50]通过研究发现,向钢中适量配碳或者合金碳化物(VC)可以使钢材在更低的烧结温度下得到更高的力学性能。冷压烧结由于不存在外部加压,完全依靠形成液相后的毛细管里作为烧结驱动力,其制品中相当部分的微孔不能完全消除,导致其相对密度较低,因此冷压烧结制品往往需要进行一定的后处理(如冲压、锻压、热轧等)来进一步提高其相对密度。Sustarsic等[51]研究发现,向M3:2粉末高速钢添加MoS2可显著降低粉末表面的氧含量,这是由于MoS2是一种具有还原性的物质,与氧有着很强的亲和力,通常在400 ℃就可与氧反应生成MoO3,这使得烧结过程中高速钢内部的氧元素通过烧结颈不断向表面扩散,从而降低其整体的烧结温度。相较于其他工艺,冷压烧结粉末高速钢的优势在于设备投资少,便于小规模生产。目前国际上的主要生产厂商有英国Powder公司、德国Krobsoge公司以及印度BIBL公司,所涉及产品种类还未超出AISI标准规定的范围。

粉末注射成形是一种近终成形方法,它来源于塑料的注射成形,是一项结合了粉末冶金与注射成形的新型材料成形方法。其最大特点为近净性,即通过一次成形直接得到最终产品的尺寸形状,避免了后续加工过程,节省原料降低成本,尤其适用于形状复杂、大批量的产品生产过程。注射成形的一般工艺流程如图4所示[52],首先将金属粉末与热塑性的粘结剂均匀混合,形成具有粘塑性的注射喂料,然后在一定的温度与压力下,将金属喂料注入事先做好的模具内,经烧结后脱除粘结剂,最终形成各种制品,最后进行各种烧结后处理,即混炼-成形-脱脂-烧结四个过程。在工业上利用注射成形生产各种铁镍、铁钴、钨基合金等产品的工艺已趋于成熟,然而对于高速钢注射成形的研究还处于初步探索阶段。Dobrzański等[53]开发了一种用于HS12-1-5-5注射成形高速钢的HDPE基粘结剂,并在不同温度下进行烧结,其硬度、抗弯强度等指标与常规工艺生产的高速钢相当。Liu等[43]对M2高速钢在不同气氛下的烧结组织演变进行了研究,确定了真空和氮气气氛下M2粉末高速钢的最佳烧结温度,氮气气氛下会产生分布于晶界处的碳氮化物,有利于碳化物的析出并使得烧结窗口增加。为了完成复杂零部件的生产,注射成形工艺需要将金属粉末与有机粘结剂进行混合使得混料具有一定的流动性以方便充入型腔,后续还需进行粘结剂的脱除,依靠烧结收缩来对零件进行致密化,对粉末也有一定的要求,注射成形用高速钢粉末需要采用直径十几微米的细粒径粉末,且表面形貌为球形,光洁度好,无明显夹杂等,这些因素无形之中增加了高速钢注射成形的成本,故其应用受到一定的限制。

此外,另有一些成形方法正处于研究与发展之中,如喷射成形[54‒57]、放电等离子烧结[58‒60]、3D打印成形[61‒65]等,提高粉末高速钢的组织均匀性及作为切削工具的相关力学性能,并进一步降低生产成本是其主要发展方向。实际生产中具体采用什么样的成形工艺,应从目标制品的批量、形状复杂度、成本控制等方面多方考虑。

3. 国内外发展现状

20世纪80年代,国外的机械加工产业就已经使用粉末高速钢切削刀具代替传统切削刀具。随着技术水平的进一步发展,以粉末法生产的高速钢越来越受到金属加工领域的青睐,其产品份额逐年上升,在高端切削刀具市场已占有一席之地。世界粉末高速钢生产主要集中在欧美及日本,美国Crucible、法国Erasteel、奥地利Böhler、日本日立等国外厂商均具备了大批量生产粉末高速钢及其相关产品的能力,产品已销往世界各地。法国Erasteel厂已经拥有多条成熟的粉末高速钢生产线,可以连续大批量生产性能稳定的粉末高速钢,旗下8个牌号的粉末钢产品占据了世界粉末高速钢市场的30%份额[66]。奥地利Böhler钢厂拥有世界上最现代化的粉末高速钢生产基地,其自主开发的第三代粉末冶金微洁净钢Micro clean系列被视为粉末钢的又一次技术飞跃,可以使工模具寿命提高数倍,代表牌号包括S290、S390、S590、S790等。

自20世纪70年代以来,我国开始了对粉末高速钢的研制。“六五”期间,在钢铁研究总院诞生了我国第一台独立自主开发研制的热、冷等静压机,在此基础上,通过“非真空冶炼-氮气雾化制粉-热等静压-精锻”等一系列工艺成功生产出了直径20 mm、高930 mm的FT15粉末高速钢,性能已达国际先进标准,但由于各种原因,最终未能实现工业化生产。1985年,钢铁研究总院和重庆特钢合作,生产出质量为240 kg的钢锭,直径120 mm,相对密度达到100%,氧含量(质量分数)仅有100×10−6。随着我国产业结构的调整及相关政策的出台,高速钢产品的生产厂家由大型国营企业转变为民营企业。河北石家庄的河冶科技主营高速切削工具钢及工模具钢相关产品,以喷射成形高速钢为主,利用改进的先进雾化制粉装备、大型热等静压机等,在原有科研成果基础的进行高性能高速工具钢研发,在高速钢的热加工及热处理方面积累了宝贵的经验,建立了完善的生产组织体系、工艺过程控制体系、质量检验体系,产品以高合金度、高纯净度为特点,具备工业化生产能力。江苏丹阳天工集团也具备了大批量生产高性能高速钢的能力,正逐渐成长为我国高速钢行业的龙头企业。表3为江苏天工生产的粉末高速钢技术指标与国际先进水平对比。

表 3 江苏天工粉末高速钢性能指标与国际先进水平对比Table 3. Comparison of the powder metallurgy high-speed steels by Jiangsu Tiangong Tools Co., Ltd. and the advanced foreign enterprise钢种 天工粉末钢 世界先进水平粉末钢 氧含量 / (×10−6) 最大颗粒度 / μm 纯净度,Ds 氧含量 / (×10−6) 最大颗粒度 / μm 纯净度,Ds TPM558 50~80 ≤4 ≤1.0 ≤50 ≤4 ≤0.5 TPM6711 50~80 ≤4 ≤1.0 ≤50 ≤4 ≤0.5 TPMD41A 70~100 ≤8 ≤1.0 ≤70 ≤6 ≤0.5 TPM380 50~80 ≤4 ≤1.0 ≤50 ≤4 ≤0.5 4. 结语与展望

高速钢发展至今已有百年历史,其发展特征主要表现在合金成分种类与含量的增加以及生产工艺的不断创新上。粉末冶金法的应用是高速钢发展过程中的一次重大变革,不仅从根本上解决了传统熔铸法带来的碳化物偏析与粗大共晶网状碳化物问题,而且有利于合金元素含量的进一步提高,细小的合金碳化物在基体中均匀分布,通过弥散强化极大地提高了高速钢的力学性能。粉末高速钢已成为高端刀具市场的主流产品。

我国粉末高速钢行业起步晚、发展慢、设备落后、品种规格少,与国外仍存在较大差距。生产特点为低端产品产能过剩、附加值低、高品质刀具市场占有率低,高端刀具仍需依赖进口,且价格昂贵。近些年,我国高速钢产品出口总量已全面超越进口量,基本上可以实现常规高速钢刀具的自给自足,但高性能刀具粉末高速钢仍依赖进口。这一方面是由于我国相关生产设备及相关工艺的落后,更重要的是对此类基础性材料研究较为滞后。国外同行业公司经过长期发展,已经形成了一系列制粉、成形工艺等方面的专利,而我们尚停留在对粉末高速钢材料、工艺、性能之间关联的不断探索阶段,成分方面也是对国外知名品牌的钢号进行仿制,缺乏自主创新能力,产品类型及规格不够多样,缺乏相关产业严格的国家标准。随着国际形势的急剧变化,我国高性能粉末高速钢产品亟需走上自主化、国产化的道路,国产粉末高速钢的研制依然任重道远。

-

表 1 预合金粉末化学成分(质量分数)

Table 1 Chemical composition of the pre-alloyed powders

% Ni Mo Mn Cu C O S Fe 1.728 0.543 0.215 1.000 0.607 0.080 0.007 余量 Fe Al O C 26.93 35.13 33.15 4.79 表 3 不同Al2O3含量的复合材料硬度

Table 3 Hardness of composite materials with different contents of alumina

样品 Q61 Q61+0.15%Al2O3 Q61+0.30%Al2O3 Q61+0.60%Al2O3 40Cr 淬火 回火 淬火 回火 淬火 回火 淬火 回火 淬火 回火 硬度,HRC 61.5 38.0 63.2 39.8 63.4 39.7 62.8 39.2 60.2 22.5 表 4 调质态试样的力学性能

Table 4 Mechanical properties of the tempered samples

样品 屈服强度 / MPa 抗拉强度 / MPa 延伸率 / % 屈强比 Q61 1106 1195 12.0 0.926 Q61+0.15%Al2O3 1121 1187 6.5 0.944 Q61+0.30%Al2O3 1124 1144 2.0 0.983 Q61+0.60%Al2O3 1124 1139 1.5 0.987 40Cr[17] 785 980 9.0 0.801 -

[1] 万霖, 张继峰, 孙露, 等. C与Cr含量对粉末锻造Fe–Cu–C–Cr合金组织和物理性能影响. 粉末冶金技术, 2023, 41(6): 508 Wan L, Zhang J F, Sun L, et al. Effects of C and Cr contents on microstructure and physical properties of powder forged Fe–Cu–C–Cr alloys. Powder Metall Technol, 2023, 41(6): 508

[2] 郭彪. 铁基材料粉末锻造及致密化成形技术研究[学位论文]. 成都: 西南交通大学, 2012 Guo B. Study on Powder Forging and Densification Forming Technology of Ferrous Alloy [Dissertation]. Chengdu: Southwest Jiaotong University, 2012

[3] 张冰清. 粉末锻造Q61合金的组织与性能研究[学位论文]. 西安: 西安交通大学, 2018 Zhang B Q. Study on Microstructure and Properties of Powder Forging Q61 Alloys [Dissertation]. Xi’an: Xi’an Jiaotong University, 2018

[4] Boreczky Eric, 韩凤麟. 北美粉末冶金汽车零件产业的发展与前景. 粉末冶金技术, 2015, 33(3): 232 DOI: 10.3969/j.issn.1001-3784.2015.03.014 Boreczky E, Han F L. North america’s PM industry: The challenges of an evolving automotive market. Powder Metall Technol, 2015, 33(3): 232 DOI: 10.3969/j.issn.1001-3784.2015.03.014

[5] MPIF. Plenary sessions highlight continued growth for global powder metallurgy // World PM2018: Metal Powder Report. Beijing, 2017: 79

[6] Alven D A, Imbrogno P G. The effect of density on the bending fatigue of powdered metal gears // American Society of Mechanical Engineers. Las Vegas, 2007: 879

[7] 韩风麟. 美国MPIF标准35“P/F钢零件材料标准”简介. 粉末冶金技术, 2000, 18(4): 292 DOI: 10.3321/j.issn:1001-3784.2000.04.010 Han F L. Introduction of US MPIF Standard 35 “P/F steel parts material standard”. Powder Metall Technol, 2000, 18(4): 292 DOI: 10.3321/j.issn:1001-3784.2000.04.010

[8] 温伟祥. 粉末锻造技术及其展望. 山东工业技术, 2015(22): 18 Wen W X. Powder forging technology and its outlook. Shandong Ind Technol, 2015(22): 18

[9] Wang S, Wang Q, Wang H L, et al. Effects of copper content on microstructure and mechanical properties of powder-forged rod Fe–C–Cu alloys manufactured at elevated temperature. Mater Sci Eng A, 2019, 743(16): 197

[10] 柏琳娜, 刘福平, 王邃, 等. Fe–C–Cu粉末锻造汽车发动机连杆的组织与力学性能. 金属学报, 2016, 52(1): 41 DOI: 10.11900/0412.1961.2015.00486 Bai L N, Liu F P, Wang S, et al. Microstructure and mechanical properties of Fe–C–Cu powder-forged connecting rod. Acta Metall Sin, 2016, 52(1): 41 DOI: 10.11900/0412.1961.2015.00486

[11] 陈其玲. 粉末热锻零件性能影响因素研究[学位论文]. 合肥: 合肥工业大学, 2013 Chen Q L. Research on the Related Factors of Performance of Powder Hot Forging Parts [Dissertation]. Hefei: Hefei University of Technology, 2013

[12] 张冰清, 王琪, 王邃, 等. 粉末锻造齿轮材料的组织与性能研究. 粉末冶金技术, 2020, 38(2): 113 Zhang B Q, Wang Q, Wang S, et al. Study on the microstructure and properties of powder-forged gear materials. Powder Metall Technol, 2020, 38(2): 113

[13] 王琪, 张冰清, 王邃, 等. 粉末锻造Fe–Ni–Cu–C–Mo齿轮材料热处理及性能研究. 粉末冶金技术, 2021, 39(1): 33 Wang Q, Zhang B Q, Wang S, et al. Heat treatment and properties of powder forged Fe–Ni–Cu–C–Mo gear materials. Powder Metall Technol, 2021, 39(1): 33

[14] 金荣植. 齿轮热处理手册. 北京: 机械工业出版社, 2015 Jin R Z. Gear Heat Treatment Manual. Beijing: China Machine Press, 2015

[15] 汝娟坚, 贺涵. 陶瓷颗粒增强金属基复合材料的制备方法及研究进展. 科技创新与应用, 2019(19): 116 Ru J J, He H. Preparation method and research progress of ceramic particle-reinforced metal-based composites. Technol Innov Appl, 2019(19): 116

[16] 刘建秀, 潘胜利, 吴深. 铜基粉末冶金摩擦材料增强相的研究发展状况, 粉末冶金工业, 2020, 30(1): 77 Liu J X, Pan S L, Wu S, et al. Research and development of reinforced phases in copper based powder metallurgical friction materials. Powder Metall Ind, 2020, 30(1): 77

[17] 刘胜新. 金属材料力学性能手册. 北京: 机械工业出版社, 2018 Liu S X. Mechanical Performance Manual of Metal Material. Beijing: China Machine Press, 2018

[18] 赵东升, 胡博, 刘海涛, 等. 混粉工艺对石墨/Al2O3/Al复合材料增强体颗粒分布均匀性的影响. 热加工工艺, 2020, 49(18): 72 Zhao D S, Hu B, Liu H T, et al. Effect of powder mixing process on particle distribution uniformity of graphite/Al2O3/Al composites reinforcement. Hot Work Technol, 2020, 49(18): 72

[19] 王恩泽, 王恩万, 邢建东, 等. 涂层对氧化铝/耐热钢液间湿润角的影响及其应用. 西安交通大学学报, 2000, 34(11): 78 DOI: 10.3321/j.issn:0253-987X.2000.11.019 Wang E Z, Wang E W, Xing J D, et al. Effect of coating on wetting-angle between aluminum oxide heat-resistant steel. J Xi’an Jiaotong Univ, 2000, 34(11): 78 DOI: 10.3321/j.issn:0253-987X.2000.11.019

[20] 范瑞瑞, 张瑞, 李炎, 等. 粉末冶金法制备Al2O3颗粒增强Fe基复合材料. 热加工工艺, 2011, 40(24): 120 DOI: 10.3969/j.issn.1001-3814.2011.24.038 Fan R R, Zhang R, Li Y, et al. Fabrication of Fe matrix composite reinforced with Al2O3 particles by powder metallurgical method. Hot Work Technol, 2011, 40(24): 120 DOI: 10.3969/j.issn.1001-3814.2011.24.038

[21] 赵翔, 郝俊杰, 彭坤, 等. Cr–Fe为摩擦组元的铜基粉末冶金摩擦材料的摩擦磨损性能. 粉末冶金材料科学与工程, 2014, 19(6): 935 Zhao X, Hao J J, Peng K, et al. Friction and wear behavior of Cu-based P/M friction materials with Cr–Fe as friction components. Mater Sci Eng Powder Metall, 2014, 19(6): 935

下载:

下载: