-

摘要:

雾化喷嘴作为气雾化制粉的核心部件,其关键结构参数(导流管熔体尖端锥角)可显著影响雾化效果。与调节气体压力、温度等工艺参数相比,通过改变熔体尖端锥角提高气雾化性能更有效、更经济。本文基于计算流体动力学方法,利用商用计算流体动力学软件FLUENT对气雾化过程中高温高压密闭雾化室内复杂的多相流进行了可视化仿真计算,模拟了不同熔体尖端锥角下的雾化室内部流场,分析了单相流场中各因素对熔体破碎效果的影响,并采用VOF两相流模型模拟了一次雾化过程进。结果表明,改变熔体尖端锥角(16°、22°、28°、34°、40°和46°)可改变气体流动方向,且随着锥角的变化,单相流场中的滞点位置、滞点压力和抽吸压力呈现规律性特征。一次雾化后质量中径随熔体尖端锥角的变化而变化,通过改变熔体尖端锥角,可有效控制一次雾化后的液滴尺寸分布。当熔体尖端锥角为34°时,最小质量中径为304 μm。

Abstract:Atomizing nozzle is the core component of the gas atomization process, which structural parameters, especially the melt tip taper angle of the delivery tube, have the great impact on the gas atomization results. Changing the taper angle of melt tip is more effective and economical than changing the atomization process parameters such as gas pressure and temperature. The computational fluid dynamics (CFD) method was used to simulate the internal flow field in the spray chamber with different melt tip taper angles in this paper. The commercial CFD software FLUENT was used to calculate and visualize the complex multiphase flow process in the closed spray chamber with high temperature and high pressure. The influence of various factors on the melt breaking effect in the single phase flow field was analyzed, and the volume of fluid (VOF) model was used to simulate the primary atomization process. The results show that the direction of air flow can be changed by changing the melt tip taper angle (16°, 22°, 28°, 34°, 40°, and 46°). With the change of taper angle, the stagnation point position, stagnation pressure, and suction pressure show the regular characteristics in single-phase flow field. The mass median diameter (MMD) of the primary atomization also varies with the change of melt tip taper angle. The droplet size distribution after primary atomization can be controlled by changing the melt tip taper angle. The minimum MMD is 304 μm when the melt tip taper angle is 34°.

-

Keywords:

- gas atomization /

- primary atomization /

- tightly-coupled nozzle /

- melt

-

金属粉末作为3D打印的原材料,其性状直接决定3D打印零件的加工质量和性能[1]。制备球形度高、含氧量低、粉末粒径小的高性能金属粉末是3D打印技术的基础和核心[2‒4]。雾化法是目前应用最广泛、技术最成熟的高性能粉末先进制备方法[5‒6],其主要优势体现为成粉质量好、生产效率高,可实现高性能粉末的大规模、低成本制备[1,6‒7]。根据雾化介质不同,雾化法可分为气雾化[6]、水雾化和超声雾化等。其中,气雾化法利用高速气流粉碎液态熔融金属液流,生成金属粉末[5,8]。利用该方法制得的金属粉末具有球形度高、细粉产出率高、产能大等优势[9]。气雾化制备金属粉末的核心部件是雾化喷嘴。根据导流管装配形式不同,雾化喷嘴可分为紧耦合喷嘴和自由落体喷嘴两种类型[10]。其中,自由落体喷制备的粉末球形度好,但粒径较大[11]。紧耦合喷嘴中喷嘴出口处气流与金属液流间的距离更近,使得雾化气流更容易与液态熔融金属发生能量交换,极大地提高了雾化效率,同时得到的粉末粒径更小,细粉产出率更高[12]。因此,紧耦合喷嘴是目前生产细粉普遍采用的喷嘴结构。

研究表明,雾化喷嘴结构参数和雾化工艺参数都会显著影响雾化效果。其中,雾化工艺参数包括雾化气流压力[13‒16]、气体温度[6]和金属液流的质量流率等。由于修改雾化工艺参数不需重新加工喷盘,所以关于气雾化的研究绝大多数都集中在优化雾化工艺参数上,但通过改变雾化工艺参数优化雾化效果比较有限。雾化喷嘴结构参数是雾化效果的决定性因素,雾化喷嘴结构微小改动会对雾化效果产生较大影响,包括喷嘴形状、喷嘴距离、喷嘴夹角等。Motaman等[17]改变熔体喷嘴的尖端设计,发现尖端设计对单相气流有大影响。Si等[18]通过改善气体入口和出口结构并优化结构参数,在较低工作压力下生产出小颗粒均匀粉末。目前关于喷嘴结构参数研究主要集中在喷嘴设计方面,但设计喷嘴需要较长周期,喷嘴上下盘加工成本较高。若通过改变导流管末端水口外侧壁设计改变熔体尖端锥角,从而影响雾化气流流动方向,可间接改变雾化气流夹角。由于导流管部分与圆盘主体结构是分开加工,通过改变熔体尖端锥角来改变雾化气流夹角是一种简单的方案,成本低、时间短。

气体雾化分为一次雾化和二次雾化[19]。在一次雾化过程中,液膜位置、液膜厚度和破碎后形成液滴直径对最终雾化效果有重要影响。因此,本文研究主要集中在一次雾化方面。一次雾化模拟包括气液两相模拟,多使用两相流(volume of fluid,VOF)方法[20‒21]。夏敏等[22]采用两相流方法模拟了自由落体雾化喷嘴初期雾化过程,但没有研究雾化参数对雾化过程的影响。由于一次雾化后熔滴直径较小,很难捕捉到液滴脱落过程,使用自适应网格技术,可捕获直径较小的液滴。

本文以紧耦合雾化喷嘴为研究对象,研究316L不锈钢熔体在高速高压氩气冲击下破碎过程,利用商用计算流体动力学(computational fluid dynamics,CFD)软件FLUENT对雾化流场进行了数值模拟。在模拟模型基础上,分析了熔体尖端锥角对雾化流场的影响,研究了熔体尖端锥角对一次雾化形成颗粒尺寸分布的影响。

1. 模型与方法

1.1 模型描述

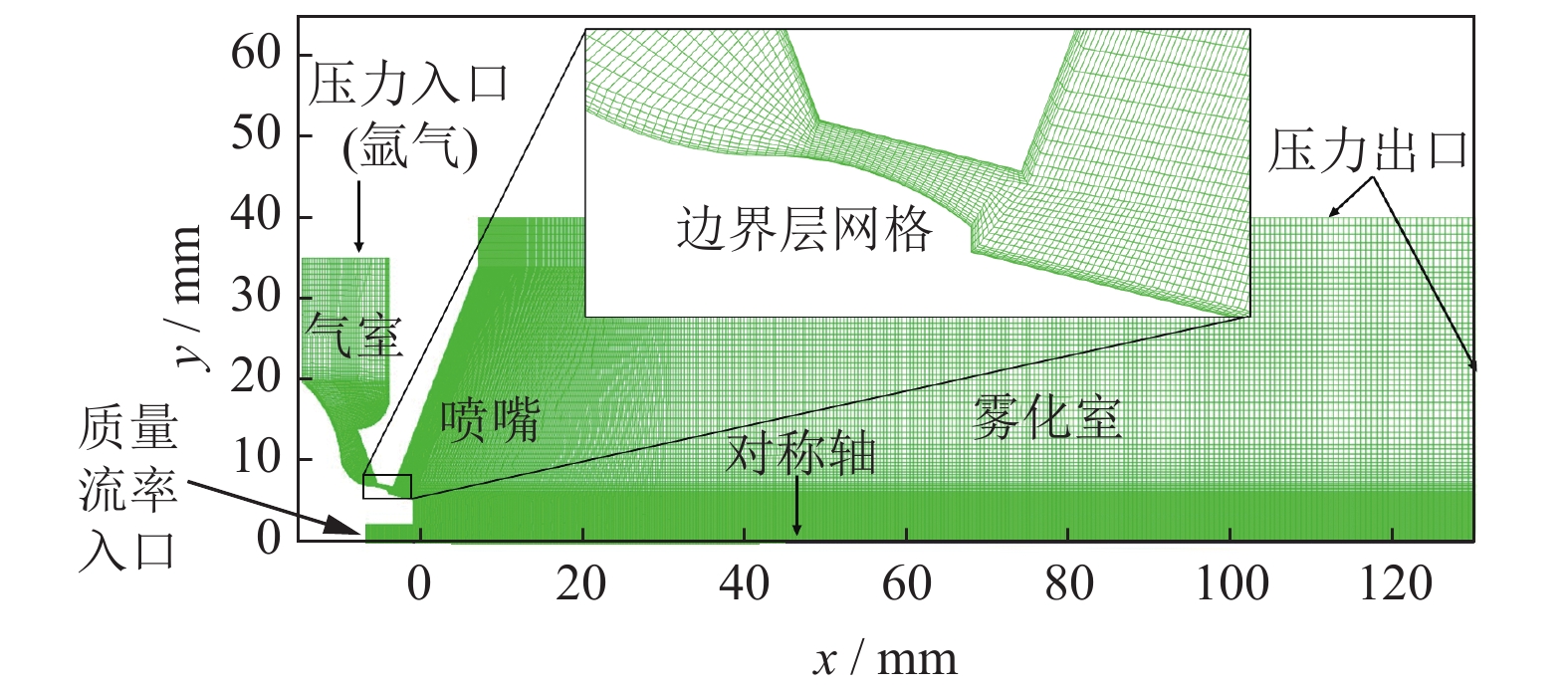

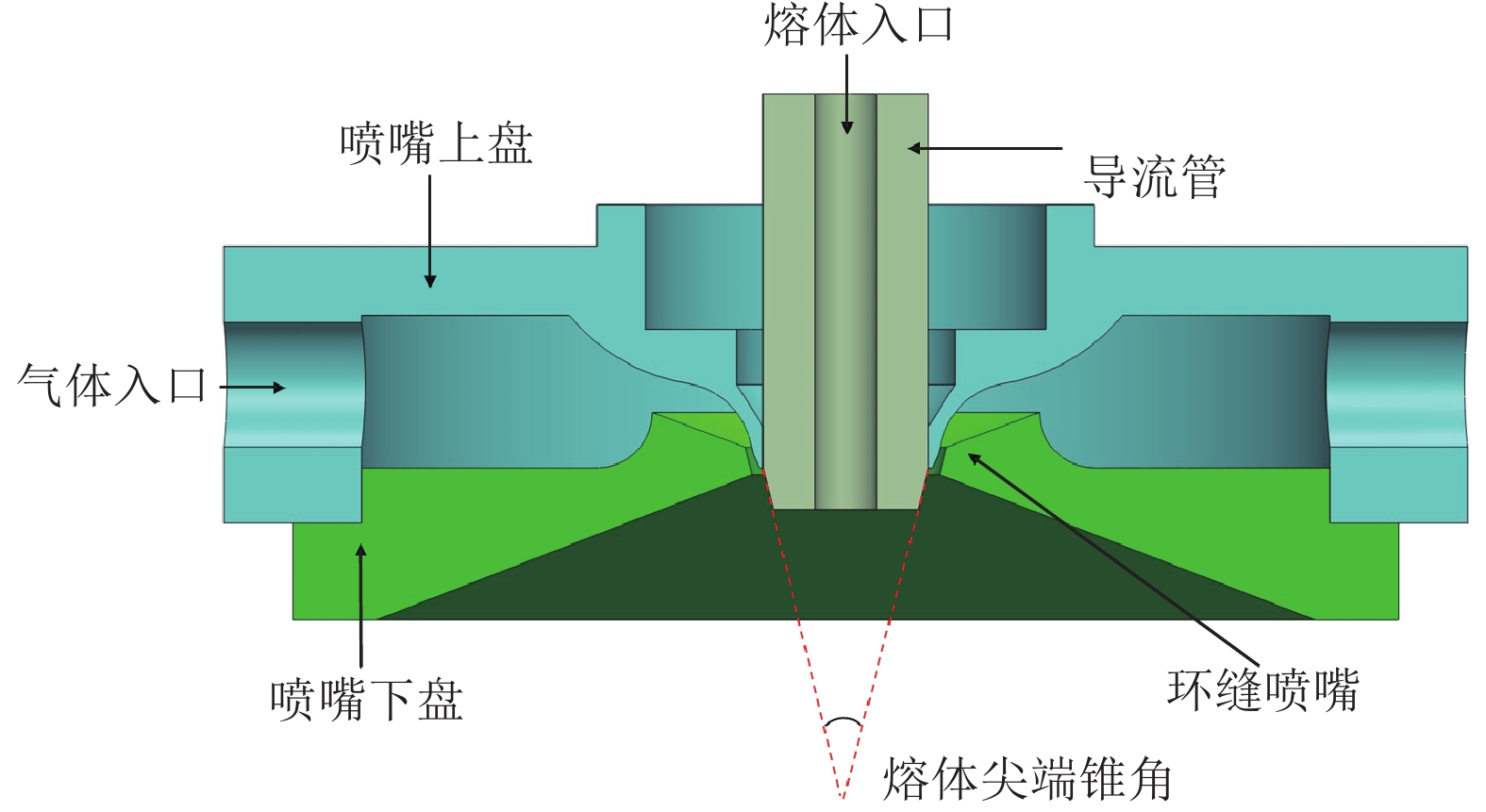

该雾化喷嘴模型截面如图1所示。喷嘴主体部分由喷嘴上盘、喷嘴下盘和导流管三部分组成,气体由两侧圆形孔进入,熔体由中心导流管进入。气体和熔体在喷嘴端面下方的雾化室内相互作用,然后发生雾化。导流管直径为4 mm,周向喷嘴间隙为12.5 mm。

由于该雾化喷嘴具有旋转对称性,可将其简化为二维模型,以减小计算量。在简化过程中,由于FLUENT中需要模型的对称轴在x轴上,所以将模型水平放置。首先建立二维模型,建模过程只对流道及雾化室进行建模,模型的尺寸为145 mm×40 mm,使用ANSYS Workbench进行参数化建模,快速修改熔体尖端锥角和网格模型,熔体尖端锥角分别为16°、22°、28°、34°、40°和46°,如图1所示。将建好的模型导入到ICEM CFD,采用结构化网格进行网格划分,结构化网格计算精度高且易收敛。使用映射画法划分结构化网格,网格数量为

50034 ,网格节点数为50731 ,最小网格尺寸为0.1 mm,网格划分结果如图2所示。由于流体在壁面附近流动时速度和压力变化很快,因此采用边界层网格对这部分网格进行细化,否则整个仿真残差很大,无法保证仿真精度。雾化室内部网格稀疏,可减少网格数量,提高计算效率。1.2 用于单相流场模拟的方程组

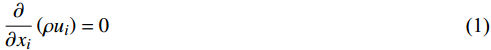

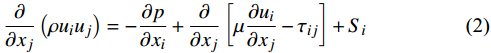

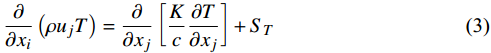

在对雾化过程中的气液两相流场进行深入研究之前,有必要对雾化室内高速高压气体的单相流场进行数值模拟。在单相流场中,气体流动以湍流为主,采用湍流模型进行数值模拟。描述直角坐标系下气体雾化过程的控制方程包括连续性方程(式(1))、动量方程(式(2))和能量方程(式(3))。

$$ \frac{\partial }{{\partial {x_i}}}\left( {\rho {u_i}} \right) = 0 $$ (1) $$ \frac{\partial }{{\partial {x_j}}}\left( {\rho {u_i}{u_j}} \right) = - \frac{{\partial p}}{{\partial {x_i}}} + \frac{\partial }{{\partial {x_j}}}\left[ {\mu \frac{{\partial {u_i}}}{{\partial {x_j}}} - {\tau _{ij}}} \right] + {S_i} $$ (2) $$ \frac{\partial }{{\partial {x_i}}}\left( {\rho {u_j}T} \right) = \frac{\partial }{{\partial {x_j}}}\left[ {\frac{K}{c}\frac{{\partial T}}{{\partial {x_j}}}} \right] + {S_T} $$ (3) 式中:ρ为密度,ui和uj分别为轴i和轴j方向的速度,μ为流体粘度,τij为雷诺应力值,Si为动量方程的广泛意义项,T为温度,K为流体的导热系数,c为流体的比热容,ST为粘度损耗值。

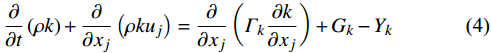

剪切应力传输模型(shear stress transport k‒ω model,SST k‒ω模型)中湍流系数(k)和耗散系数(ω)方程如式(4)和式(5)所示。

$$ \frac{\partial }{{\partial t}}\left( {\rho k} \right) + \frac{\partial }{{\partial {x_j}}}\left( {\rho k{u_j}} \right) = \frac{\partial }{{\partial {x_j}}}\left( {{\varGamma _k}\frac{{\partial k}}{{\partial {x_j}}}} \right) + {G_k} - {Y_k} $$ (4) $$ \frac{\partial }{{\partial t}}\left( {\rho \omega } \right) + \frac{\partial }{{\partial {x_j}}}\left( {\rho \omega {u_j}} \right) = \frac{\partial }{{\partial {x_j}}}\left( {{\varGamma _\omega }\frac{{\partial \omega }}{{\partial {x_j}}}} \right) + {G_\omega } - {Y_\omega } + {D_\omega } $$ (5) 式中:Gk为平均速度梯度导致的湍流动能产生值,Gω为湍流动能产生值,Dω表示作为标准k‒ε模型和标准k‒ω模型之间协调边界的交叉扩散项,Γk和Γω分别表示k和ω的有效扩散率,Yk和Yω表示湍流引起的k和ω的耗散。因此,SST k‒ω模型结合了用于近壁面计算的k‒ω模型和用于远场计算的k‒ε模型的优点。

模拟单相气流流场仿真,选择雾化气体为氩气,各项物性参数如表1所示,实际条件下氩气压力密度急剧变化,设置氩气密度方程为理想气体状态方程。单相氩气仿真时,将熔体入口设置为压力入口,压力与外界大气压相等(单相气流仿真时,熔体入口并不进入熔体,设置为自由入口,观察中心孔内气体流动状态),压力与速度耦合方式选择coupled。

表 1 氩气物性参数Table 1. Physical parameter values of argon gas密度 / (kg·m‒3) 比热容 / (J·kg‒1·K‒1) 导热系数 / (W·m‒1·K‒1) 粘度 / (kg·m‒1·s‒1) 标准状态焓 / (J·kg‒1·mol·K) 1.6228 520.64 0.0158 2.125×10‒5 154719.3 1.3 一次破碎模拟

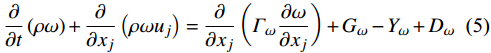

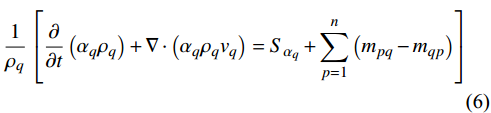

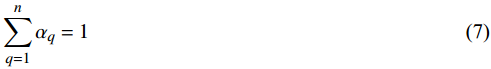

VOF可通过求解一组动量方程并跟踪整个域内每种流体的体积分数来对两个或多个不混溶流体进行建模。通过求解一个(或多个)相的体积分数连续性方程来完成相之间的界面跟踪。对于第q相,具有式(6)所示连续方程。

$$ \frac{1}{{{\rho _q}}}\left[ {\frac{\partial }{{\partial t}}\left( {{\alpha _q}{\rho _q}} \right) + \nabla \cdot \left( {{\alpha _q}{\rho _q}{v_q}} \right) = {S_{{\alpha _q}}} + \sum\limits_{p = 1}^n {\left( {{m_{pq}} - {m_{qp}}} \right)} } \right] $$ (6) 式中:ρq为q点流体的密度,vq为q点流体的速度,mpq为从p相到q相的传质,mqp为从q相到p的传质,t为时间,αq为q点的体积分数。在默认情况下,公式右边的项

${S_{{\alpha _q}}}$ 为零,但其可以为每个相指定一个常量或定义为质量源。主相体积分数的计算基于式(7)总体积守恒准则。

$$ \sum\limits_{q = 1}^n {{\alpha _q}} = 1 $$ (7) 选择雾化气体为氩气,选择熔体材料为316L不锈钢,材料成分如表2所示。将高速高压的流体氩气设置为主相,316L不锈钢熔体设置为第二相。气体入口和熔体入口的边界条件设置如表3所示。求解方案中压力与速度耦合方式选择coupled,能量、密度和动量采用一阶迎风格式进行空间离散。在求解控制参数方面,将初始迭代步长设置为1×10‒7 s,当迭代达到稳定后,将迭代步长增大至1×10‒6 s以提高计算效率,迭代步数不小于

40000 次。表 2 316L不锈钢化学成分(质量分数)Table 2. Chemical composition of the 316L stainless steels% C Si Mn P S Cr Mo Ni 0.030 0.800 1.800 0.005 0.005 17.000 2.500 13.000 表 3 模拟一次破碎时的雾化控制参数Table 3. Atomization control parameters in primary atomization simulation边界条件 压力 / MPa 质量流率 / (kg·s‒1) 气体体积分数 / % 液体体积分数 / % 温度 / K 质量流率入口 — 7 0 100 1973.15 压力入口 3 — 100 0 293.15 1.4 网格独立性验证

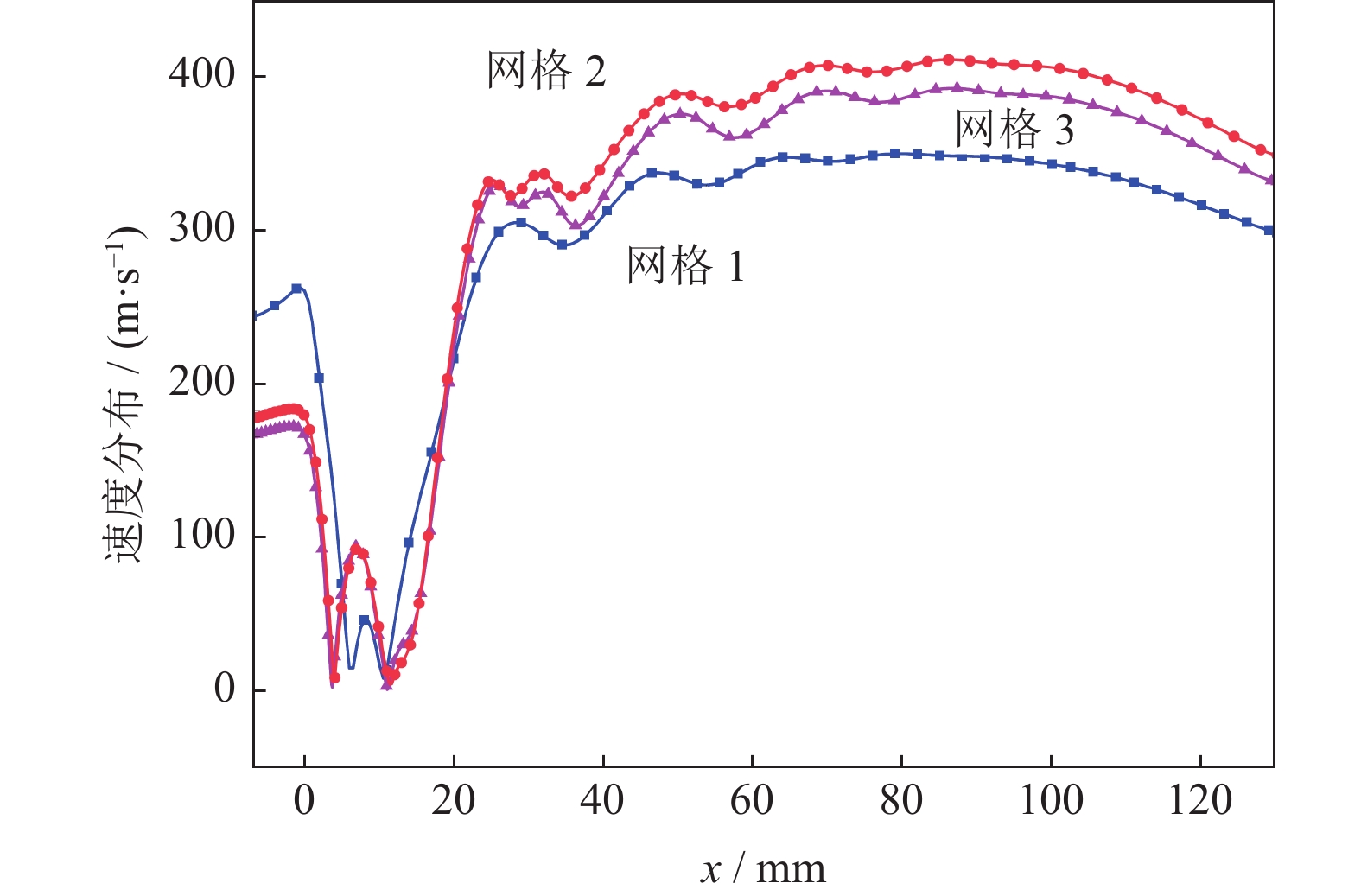

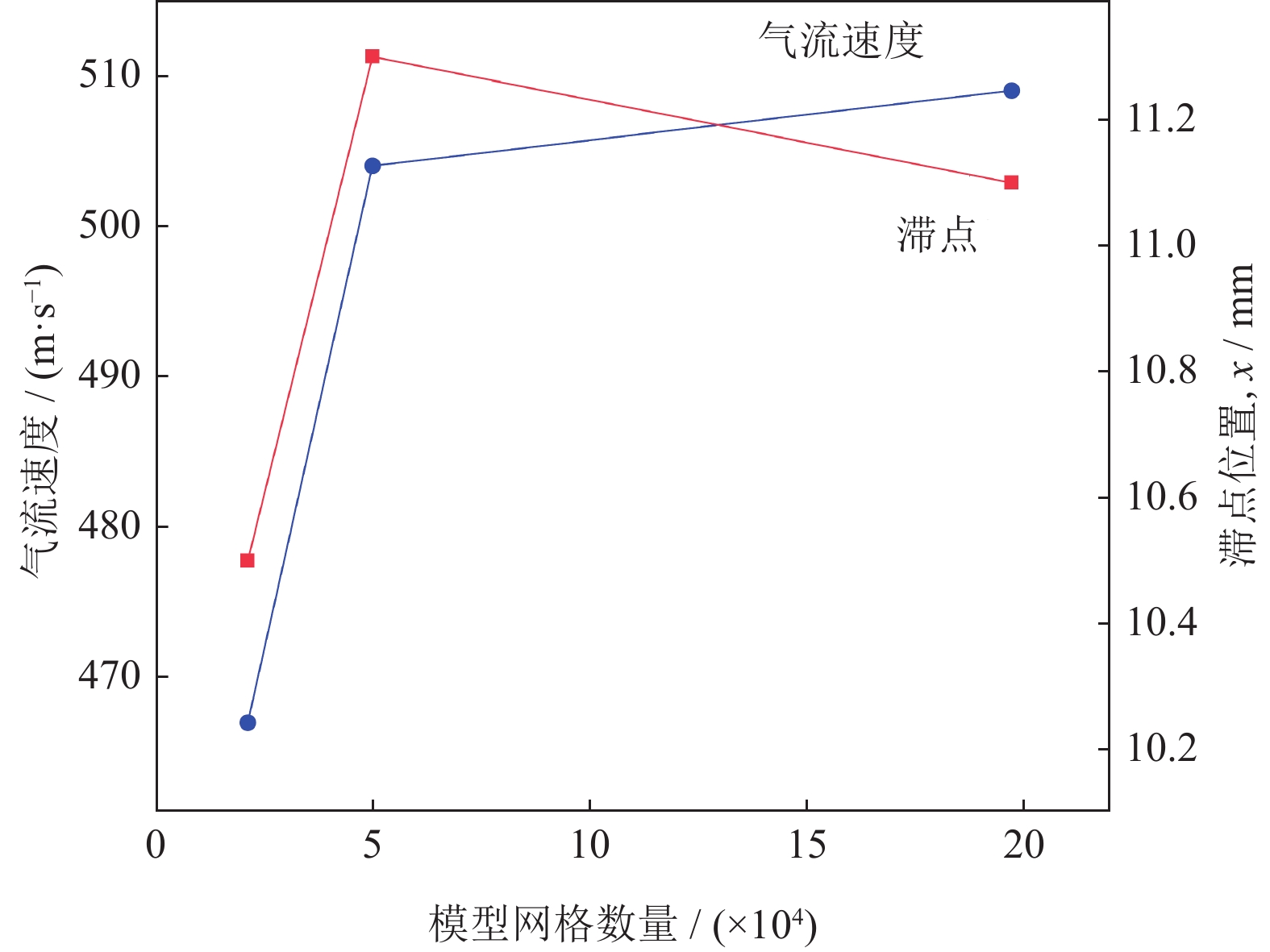

为了确定有限元模型合适的网格尺寸,在单相流场数值模拟中采用不同网格数,计算了网格数分别为

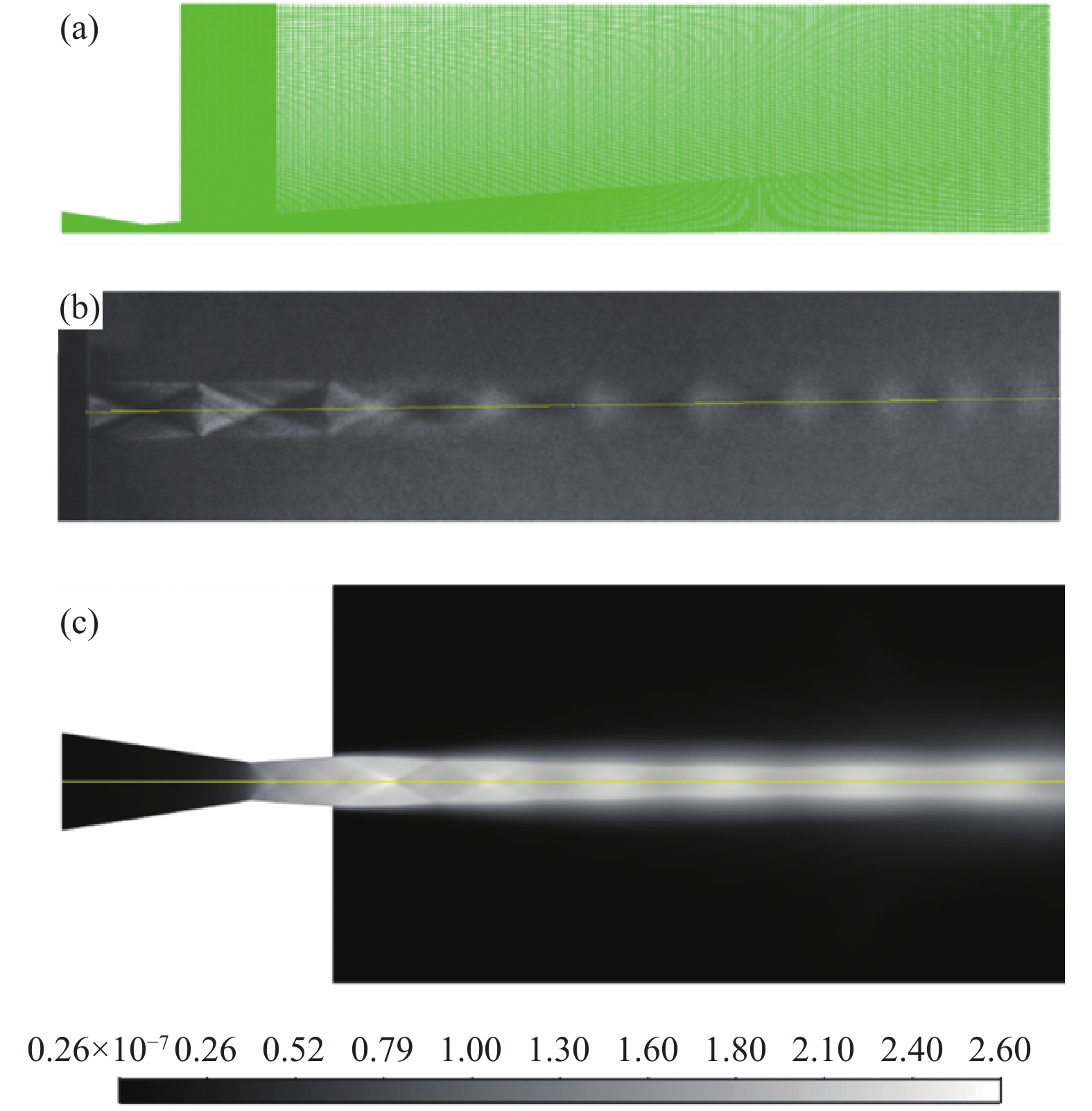

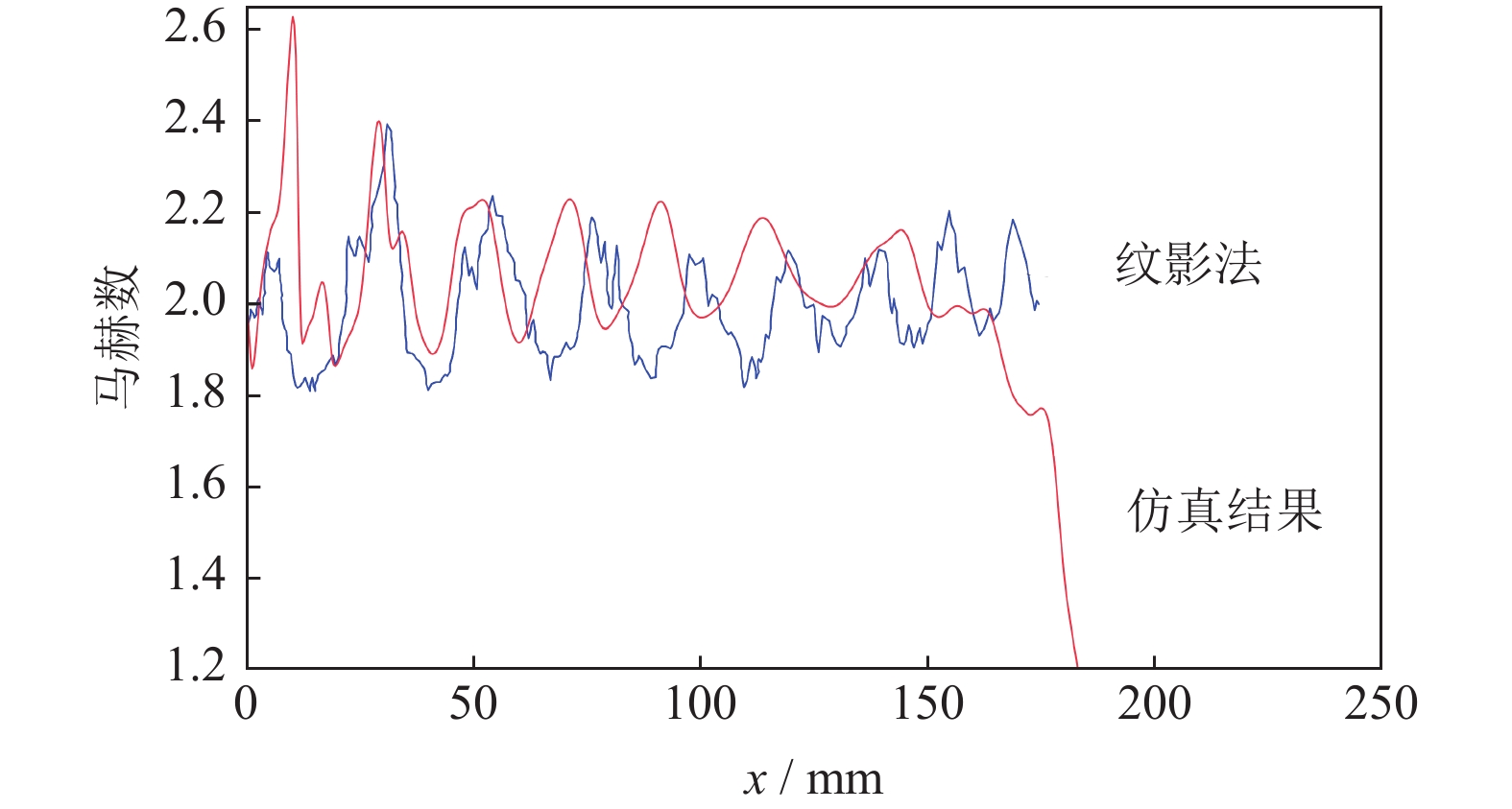

21327 (网格1)、50034 (网格2)和196939 (网格3)时中心线速度、最大速度和滞点位置,结果如图3和图4所示。随着网格数目增加,模拟结果逐渐收敛。考虑到模拟精度和效率,本文认为计算收敛网格数为50034 。Faheem等[23]用纹影方法观测了超音速射流的马赫数。为了验证数值模拟方法的有效性和准确性,本文将数值模拟结果与文献中实验数据进行了对比。图5(a)显示了喷嘴结构模型生成的网格,图5(b)显示了纹影法获得的流场图像,图5(c)显示了模拟流场中的马赫数云图。此外,图6还比较了中心线上的马赫数数据,模拟得到马赫数在轴线上的变化趋势与实验结果吻合较好。因此,本文采用的数值模拟方法是充分和准确的。

2. 结果与分析

2.1 稳态结果分析

单相氩气流场与实际雾化过程导流管内通入熔体时所形成的流场存在差别,但单相雾化流场对预测一次破碎过程以及探索不同熔体尖端锥角下破碎规律都十分重要。由于模拟单相氩气稳态流场计算周期较短,对单相稳态流场分析能极大节省计算成本,同时为进一步探索不同熔体尖端锥角下的破碎规律提供关键信息。

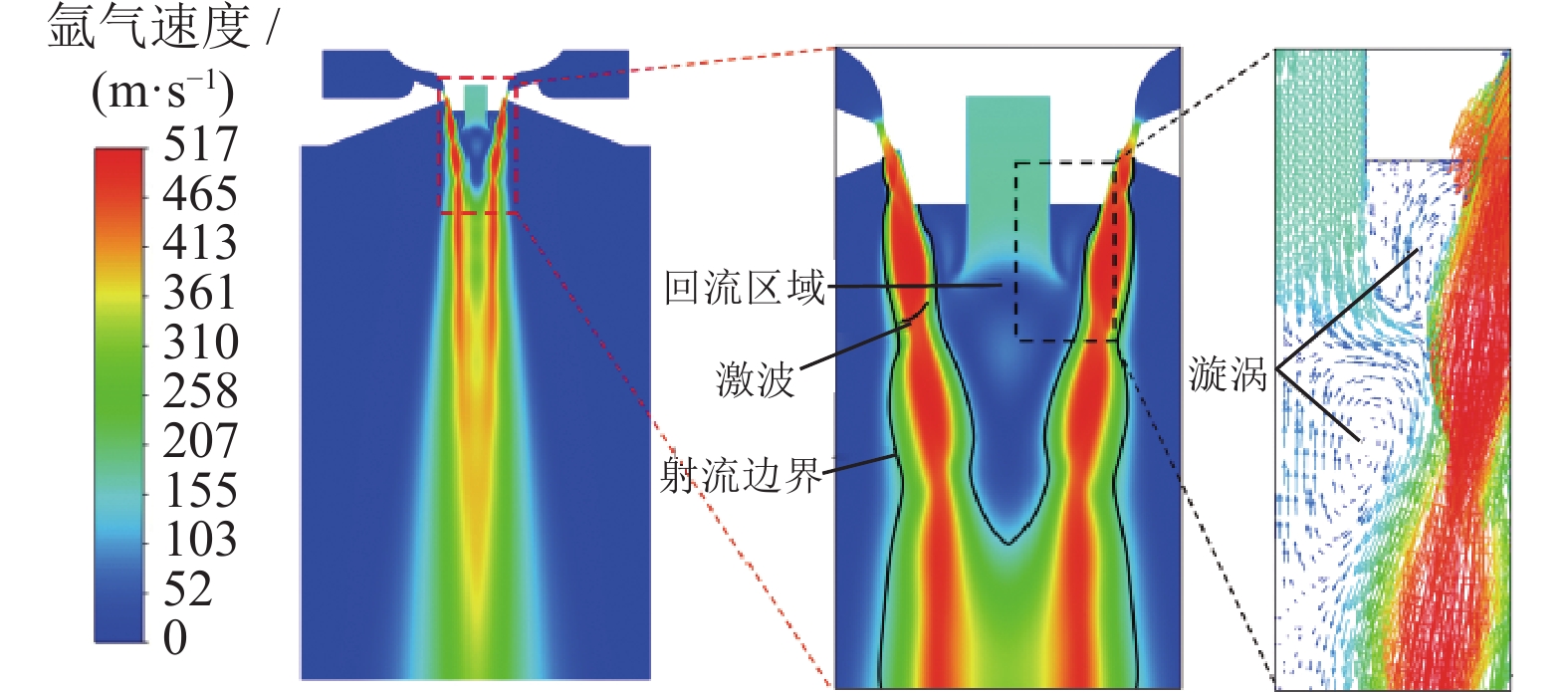

图7为熔体尖端锥角为28°时,喷嘴附近的单相氩气流场速度云图。由图可知,气流在经过尺寸极小的喷嘴时受压明显,气流经过喷嘴后被迅速加速至超音速,最大速度达到517 m·s‒1,气流流过喷嘴后立即膨胀形成一系列膨胀波,气流膨胀到达射流边界后开始以压缩波形式向中心聚拢,压缩波由于压缩作用使得当地气流速度增加,后形成的压缩波能追上最先形成的压缩波时,当多个弱压缩波叠加起来就会形成一道强压缩波,即激波。之后气流以此循环往复,形成多个周期性压缩和膨胀作用,即为压缩膨胀波。由于气流喷射过程存在一定角度,所以气流最终在雾化室内部交汇,气流交汇后,大部分气流会继续向下运动,最终从压力出口处流出。与此同时,少部分气流会受到粘性剪切力作用,在自由边界附近形成湍流漩涡,此时气体就具有旋转动量,所以气流交汇后一部分气流会向上运动,在导流管端面附近形成回流区域。

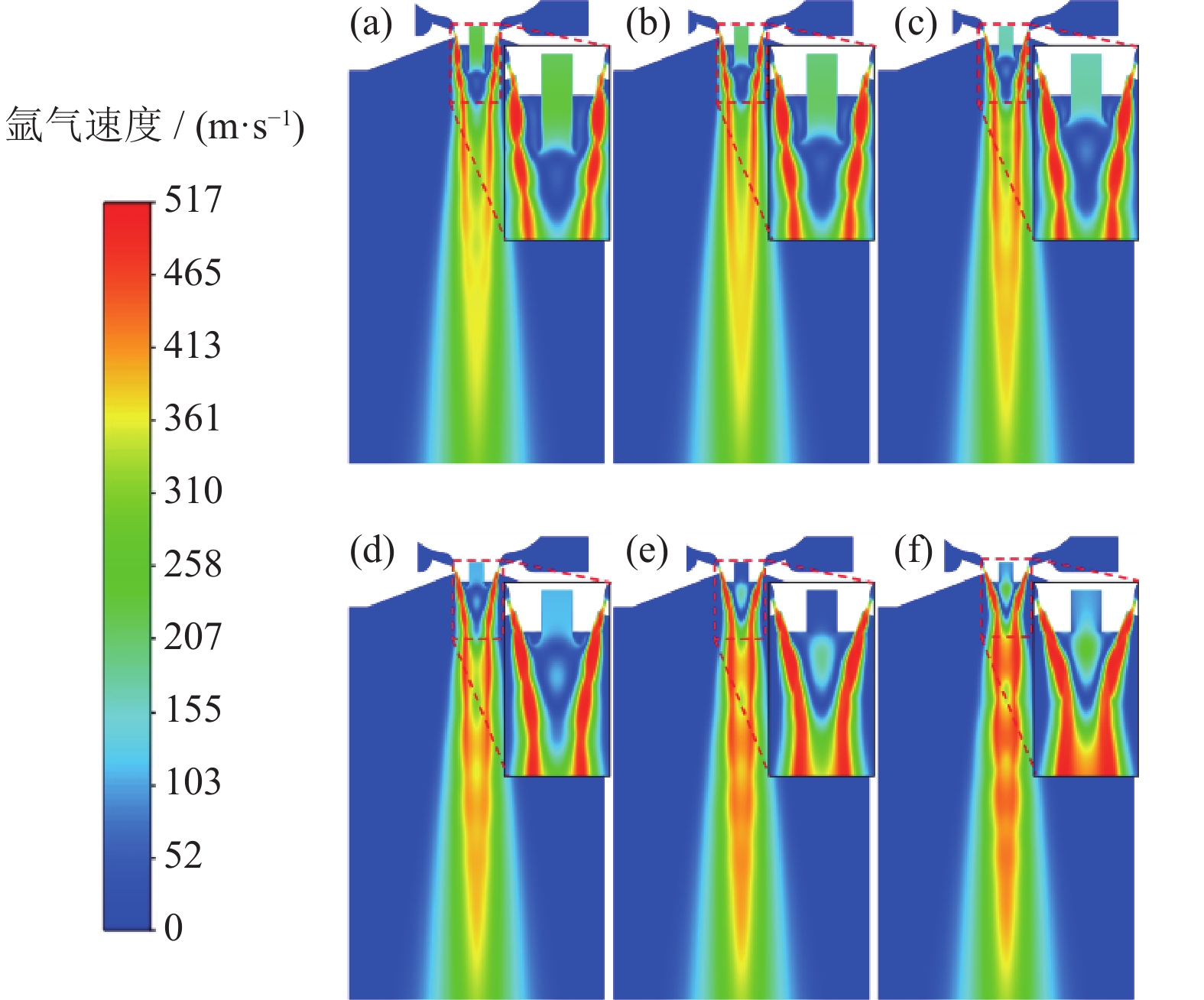

图8为不同熔体尖端锥角下的单相气流雾化流场图,雾化流场形态大致相似。两侧气流从喷嘴喷出后,受到水口侧壁影响偏离原来流动方向,而随着熔体尖端锥角增大,水口侧壁对气流方向改变作用逐渐减弱,因此,雾化气流之间夹角逐渐增大。所以,增大熔体尖端锥角可增大雾化气流夹角。同时,由于熔体尖端锥角增大,气流交汇前飞行距离变短,气流交汇时和交汇后有更大速度,回流气体也有更大速度。

雾化流场中回流区域形态对雾化效果影响较大。如图9所示,水口端面以下与两股高速气流所夹区域即为回流区域,回流区域形状大致呈现倒三角形状,在熔体尖端锥角增大过程中回流区域面积减小。熔体一次破碎主要依靠回流区域的气流来完成,同时回流区域也是熔体一次破碎主要区域,回流区域面积大小对熔体能否充分延展、是否有足够空间能够完全破碎成更细小的液滴有较大影响。当回流区域面积足够大时,熔体就有更大空间充分延展和破碎。从破碎空间角度分析,熔体尖端锥角增加不利于熔体延展。

改变熔体尖端锥角可改变导流管中的气体流动状态。当熔体尖端锥角小于34°时,如图9(a)~ 图9(d)所示,导流管中的气体流入雾化室,导流管内气体速度与熔体尖端锥角成反比。当熔体尖端锥角大于34°时,如图9(e)和图9(f)所示,导流管中的气体流向雾化室外部,导流管内气体速度与熔体尖端锥角成正比。各导流管内部气流速度的大小及方向如表4所示。

表 4 不同熔体尖端锥角时导流管内气体流动状态Table 4. State of gas flow in the delivery tube at the different melt tip taper angles熔体尖端

锥角 / (°)导流管内气体

流动速度 / (m·s‒1)导流管内气体

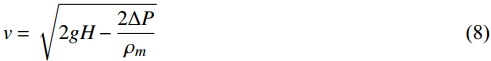

流动方向16 240 向雾化室内部 22 205 向雾化室内部 28 170 向雾化室内部 34 110 向雾化室内部 40 40 向入口处 46 105 向入口处 定义抽吸压力ΔP=Pt‒Pa,其中Pt表示熔体出口处压强值,Pa表示周围环境压强,即为标准大气压。在雾化压力、温度、气体流量等因素一定时,金属熔体进入雾化室的流速与抽吸压力存在式(8)关系[24]。

$$ v = \sqrt {2gH - \frac{{2\Delta P}}{{{\rho _m}}}} $$ (8) 式中:v为金属熔体进入雾化室的流速,g为重力加速度,H为导流管的长度,ρm为熔体密度。以上物理量在雾化过程中都是确定的,所以抽吸压力会决定熔体进入雾化室速度大小。当抽吸压力为负时,会增大熔体流速;当抽吸压力为正时,会降低熔体流速。

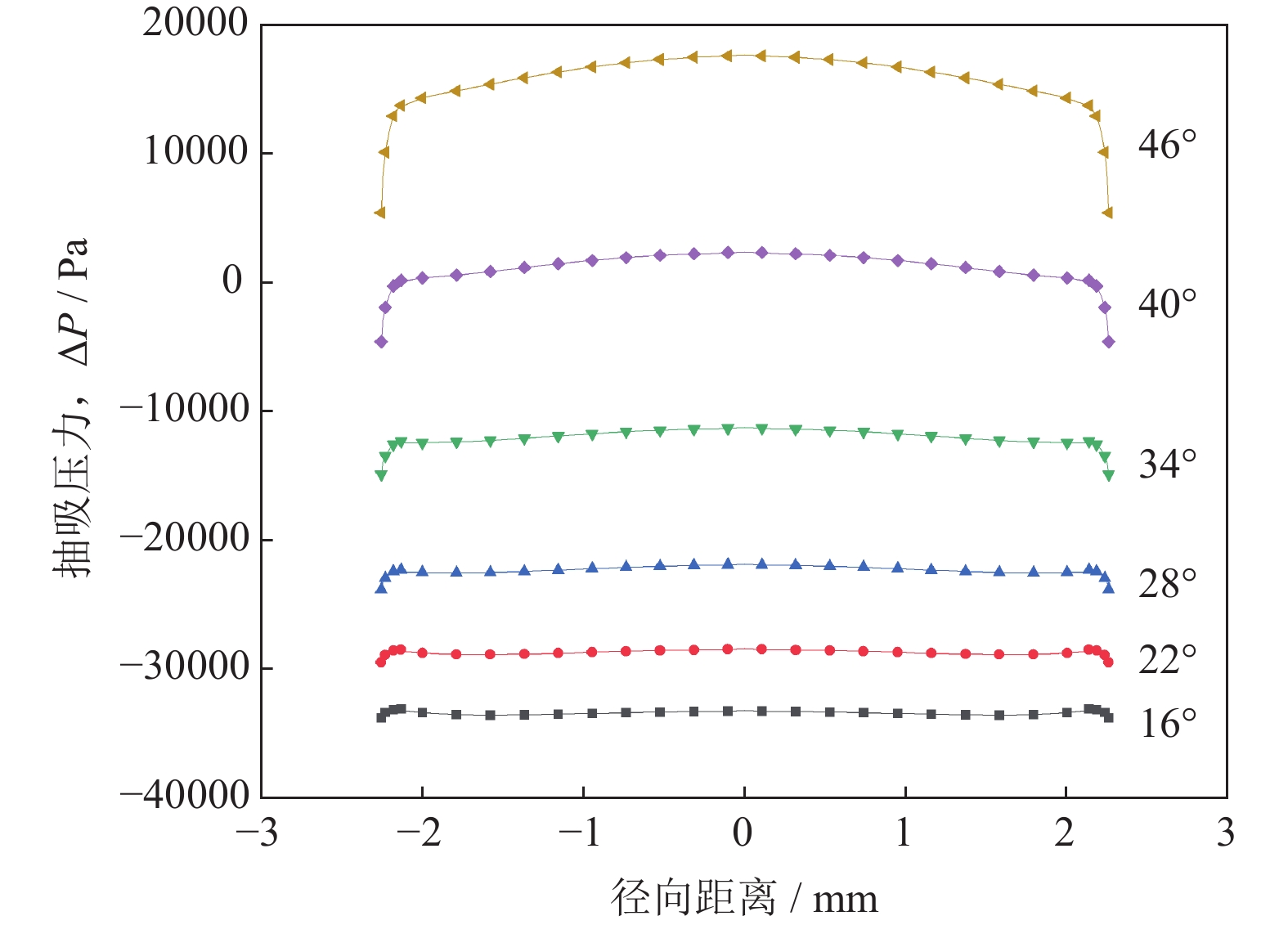

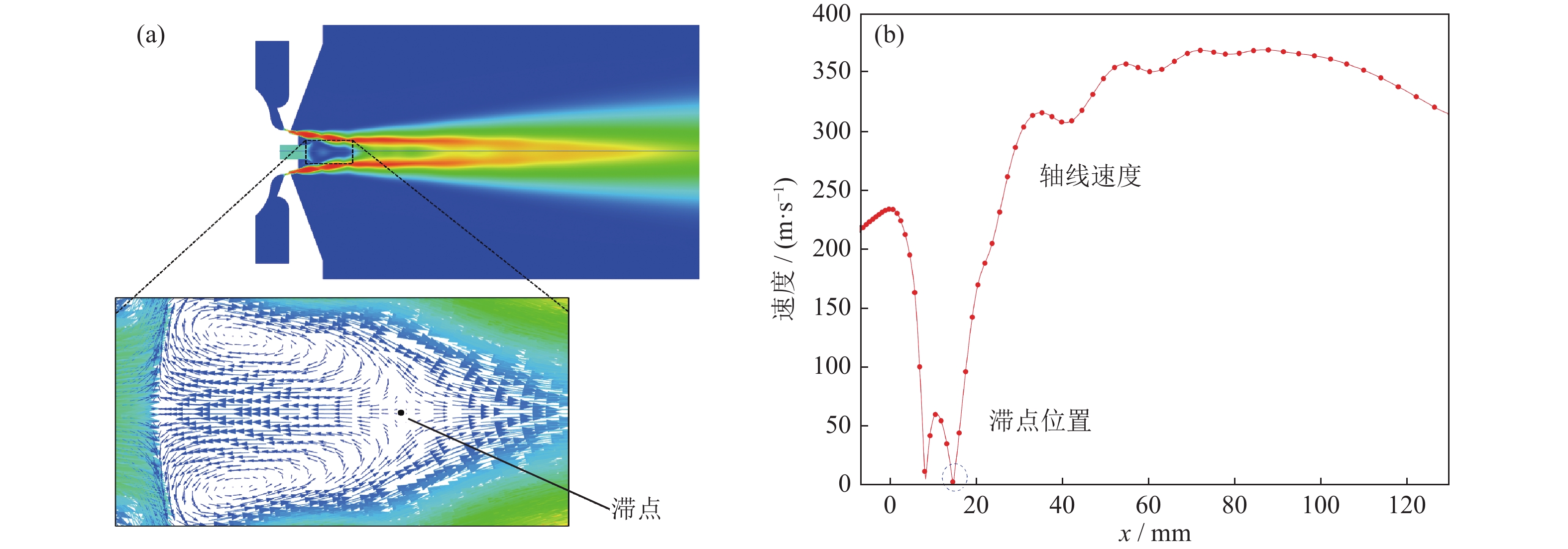

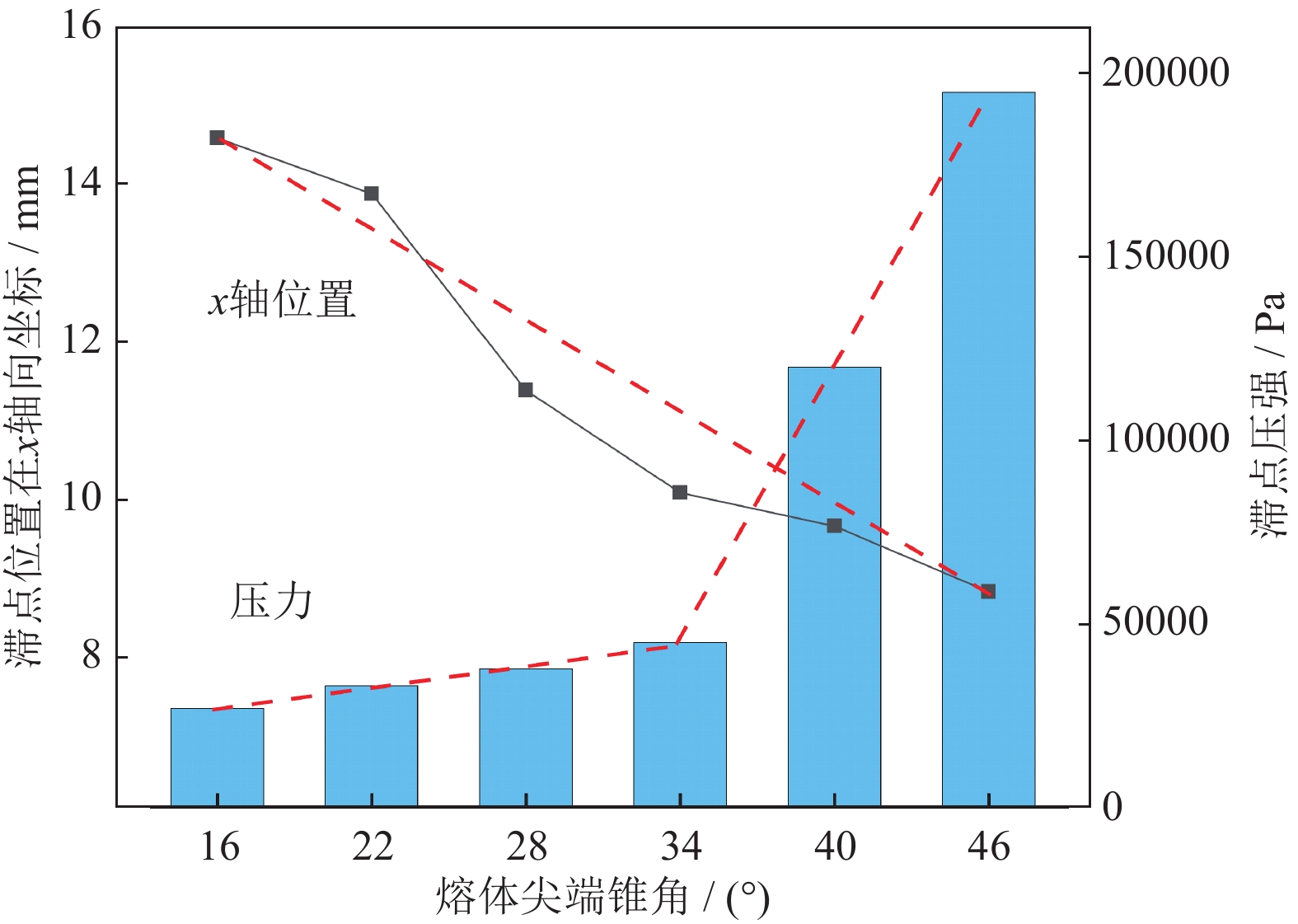

图10为不同熔体尖端锥角下的抽吸压力。由图可知,抽吸压力随着熔体尖端锥角的增大而增大,抽吸压力的范围分别为‒

33640 ~‒33032 Pa、‒28675 ~‒28270 Pa、‒23710 ~‒21684 Pa、‒14793 ~‒11146 Pa、‒4458 ~2533 Pa、5573 ~17833 Pa,抽吸效果减弱,抽吸压力的变化与回流区域内气流相关,由于导流管出口气体流速逐渐减小,所以此处压强逐渐增大,所以抽吸压力逐渐增大。当熔体尖端锥角分别为16°、22°、28°、34°时,抽吸压力都为负值,说明此处形成负压,在负压状态下熔体可被抽吸进入雾化室,熔体尖端锥角为16°时抽吸压力最小,在此角度下雾化抽吸效果最明显;当熔体尖端锥角为20°时,抽吸压力接近0,此时内外大气压大致相等,基本无抽吸效果;当熔体尖端锥角为46°时,抽吸压力为正值,此时雾化室内部气压大于外部气压,在正的抽吸压力状态下,气流会减缓金属熔体的流动,阻碍熔体流入雾化室。同时,当导流管处形成负压时,雾化室内部并不一定会形成负压,有时仍然会出现微正压,阻碍熔体进入雾化室。滞点是位于回流区底部,气流速度为0的点。如图11(a)所示,滞点位置左侧区域即为回流区域,与主流气体流向相反,而滞点位置右侧区域与主流区域气体流向相同。轴线上的速度如图11(b)所示,滞点位置即为速度为0的点。图12显示了熔体尖端锥角对停滞点位置和压力的影响。滞点的x轴向坐标与熔体尖端锥角成反比例关系,随着熔体尖端锥角的增大,滞点逐渐接近喷嘴。当滞点靠近喷嘴时,回流区长度减小,金属熔体的有效破碎空间减小,不利于熔体破碎。同时,随着熔体尖端锥角的增大,滞点压力增大。滞点压力与熔体尖端锥角呈双线性关系,拐点在34°左右。当熔体尖端锥角小于34°时,滞点压力的上升速率较小,而当熔体尖端锥角大于34°时,滞点压力的上升速率较高。滞点压力可指示回流区的气体流动密度。滞点压力越高,回流气体越多,熔体破裂越好。随着熔体尖端锥角的增大,滞点压力增大,回流气体密度增大。从增大回流气体动量的角度来看,这有利于熔体破碎。

综上分析,熔体尖端锥角的增大会导致回流气体速度和密度增加,回流气体动量增加,有更大能量进行熔体破碎;回流区域面积减小,熔体破碎空间被压缩,不利于熔体延展;抽吸压力逐渐增大,不利于熔体进入雾化室内部;滞点压力增大,回流气体密度增加,有利于熔体雾化。

2.2 一次破碎结果分析

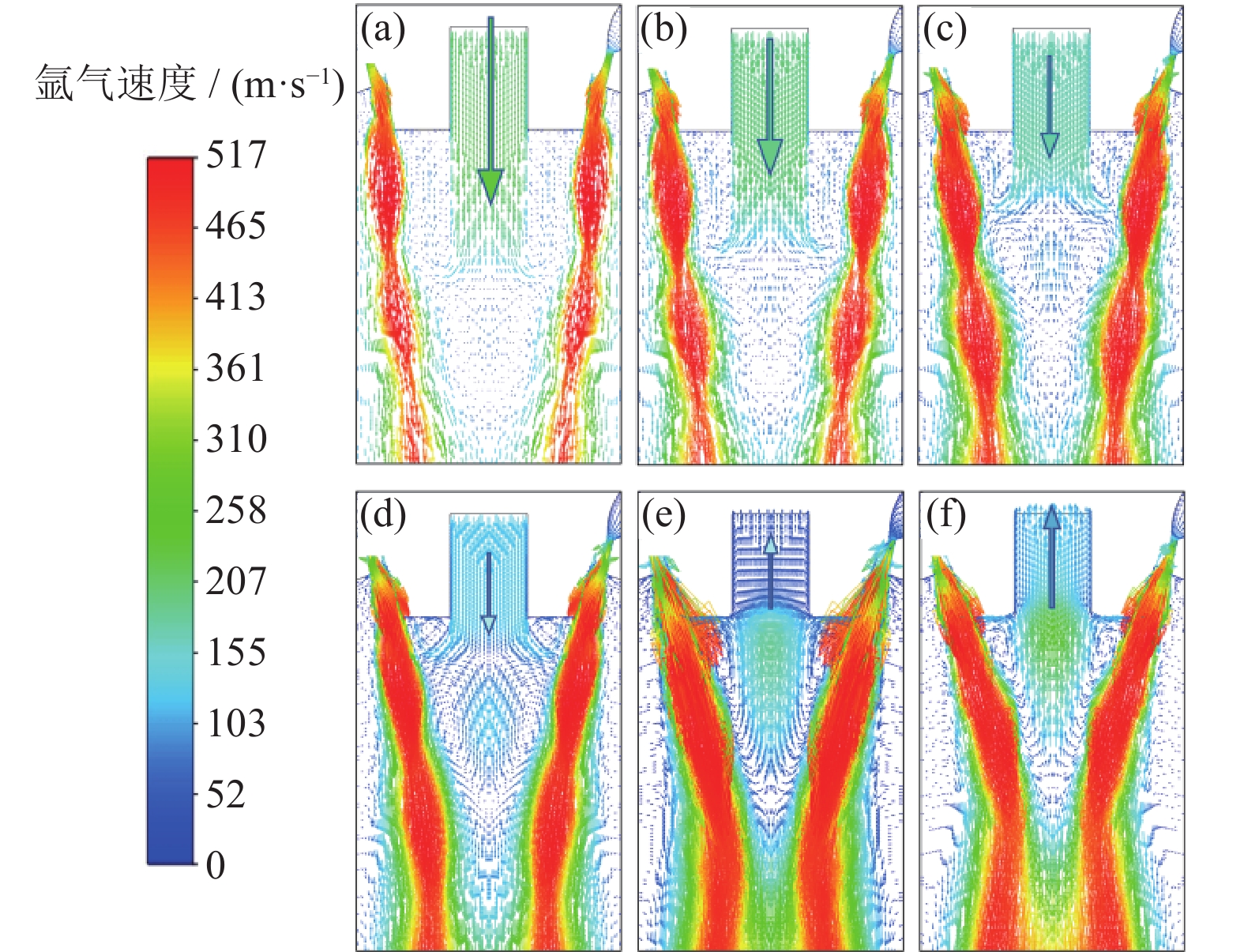

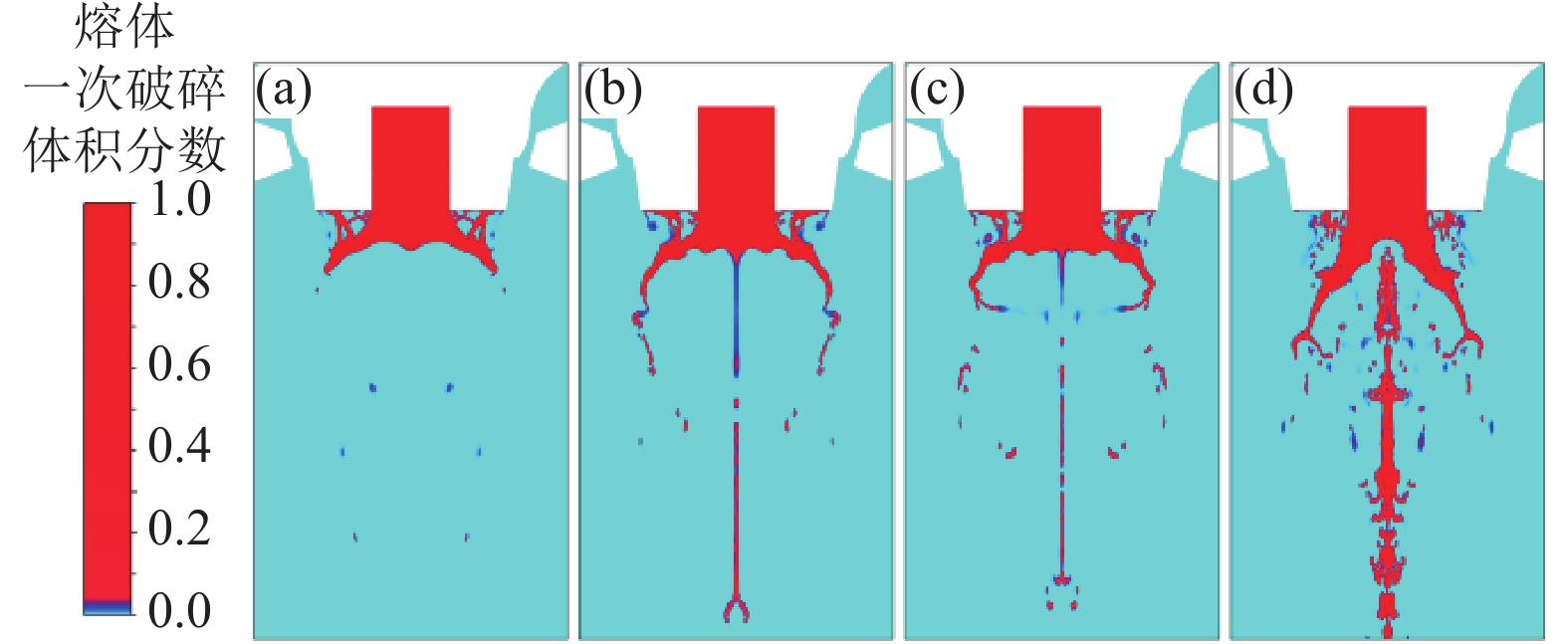

改变熔体入口处边界条件,将熔体入口设置为质量流率入口,熔体的质量流率为7 kg·min‒1。图13为熔体尖端锥角为16°时的一次破碎云图,熔体在重力作用下沿着导流管向轴向运动,通过导流管末端后就流入雾化室内部,此时熔体在回流区域与回流气体相遇,由于熔体与回流气体运动方向相反,熔体受到回流气流作用轴向流动速度减慢。熔体继续下落过程中,回流气体速度继续增加,气体对熔体减速效果愈加明显,熔体动量明显减小,当熔体向下动量与回流气流动量达到动态平衡后,熔体基本不再向下运动,这时熔体向不受压力的径向运动,此时熔体形状由柱状转变为膜片状,熔体向两侧延展,延展过程中两侧的液膜逐渐变薄,液膜尖端向重力方向弯曲,形成“伞状”结构,如图13(a)所示。液膜在径向延展过程中,接触到从喷嘴喷出的超音速气流,在超音速气流作用下,气体与熔体间发生剧烈能量交换,液膜受到气流影响而向超音速气流方向弯曲,液膜在与气流能量交换过程中,不稳定性逐渐增强,液膜继续延展并不断变薄,如图13(b)所示。液膜尖端不断变薄,靠近喷嘴喷射出超音速气流的熔体,其脉动强度更加剧烈,只能通过断裂破碎为更小液滴来维持自身的能量稳定,从之前连续的熔体中剥离而出,破碎为单独的液膜或液滴形状,如图13(c)所示。雾化继续进行,熔体进入回流区域后,对回流区域气流能量产生重大影响,而后雾化破碎形态也发生改变,在靠近喷嘴喷射出激波的位置,液膜延展方向向雾化气流喷射方向偏转,如图13(d)所示,这时一次破碎过程基本完成。在整个破碎过程中,熔体受重力、回流气流冲击力和喷嘴喷射出的激波气流等不同方向作用力的影响,最后雾化形态趋向动态平衡,从液膜尖端不断剥离出液膜或液滴。

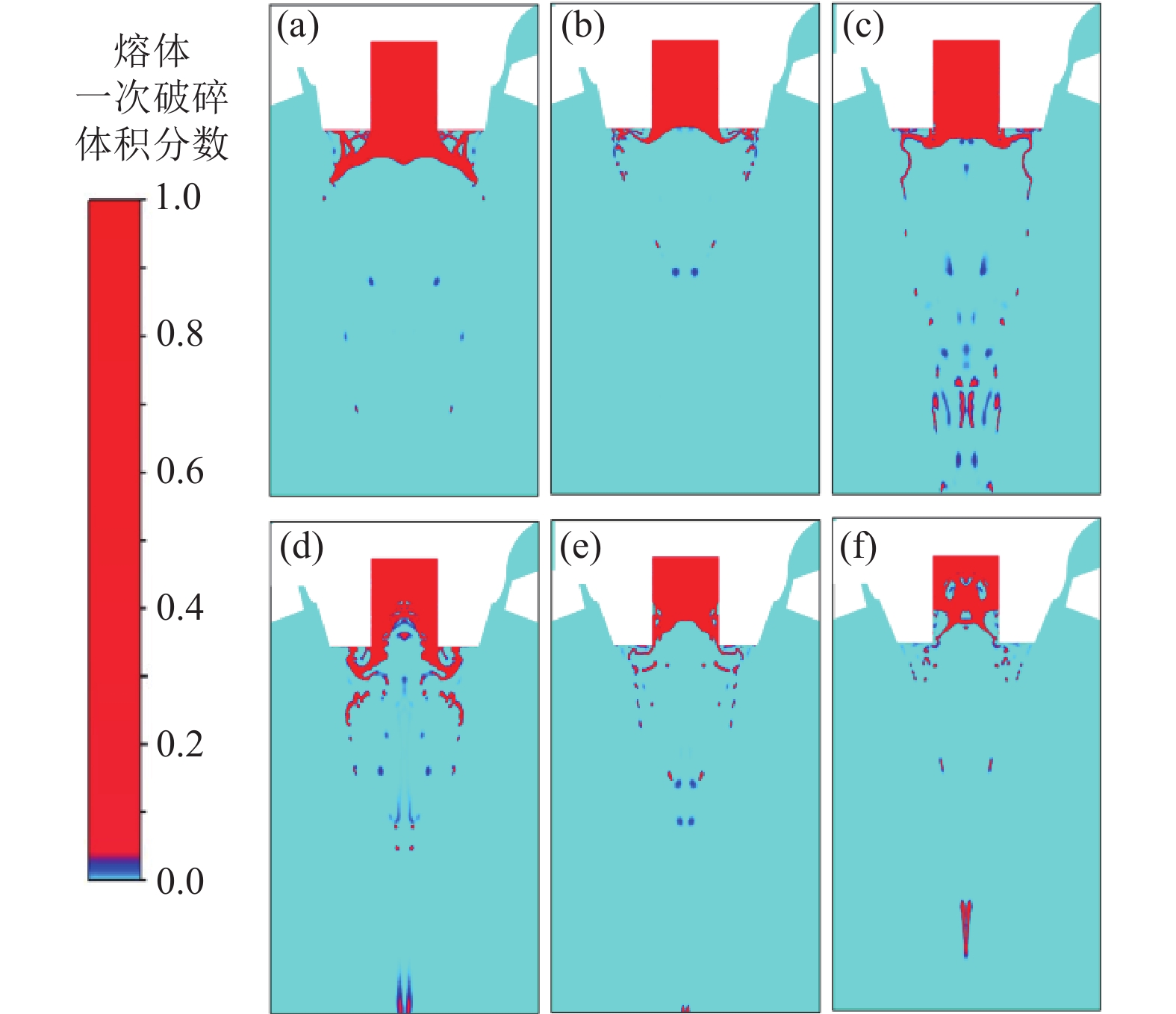

不同熔体尖端锥角下的一次破碎如图14所示。当锥角度数为16°时,熔体延展在雾化室内部进行,如图14(a)所示。随着锥角逐渐增大,液膜的延展逐渐靠近导流管端面,最后沿着导流管端面进行延展,如图14(b)和图14(c)所示。继续增大锥角时,当锥角达到40°和46°时,如图14(e)和图14(f)所示,导流管内部有气体侵入,在内部形成气泡,这时液膜的延展变得极不稳定,导流管内部出现气泡还会导致气泡从熔体入口处流出,引发安全事故。

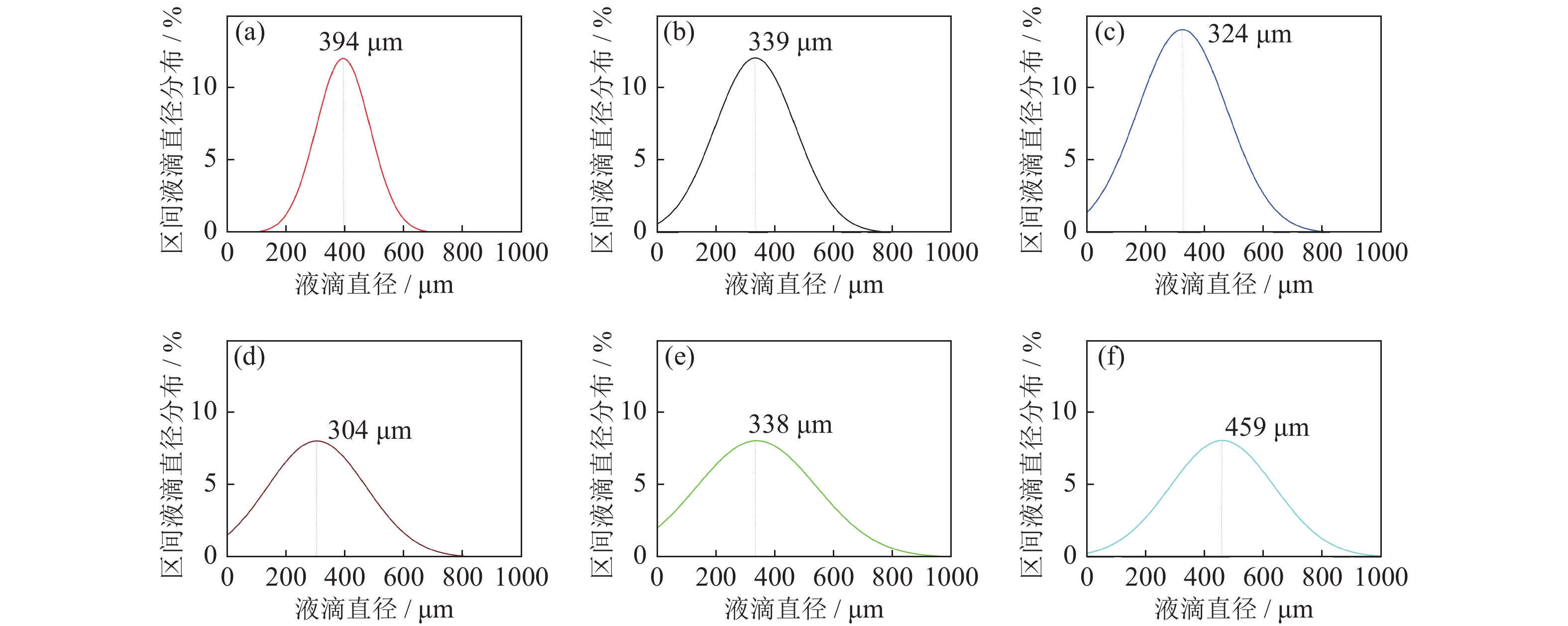

统计一次破碎形成液滴的直径分布,由于二维轴对称模型液滴数量在统计上较小,使用正态分布拟合一次破碎后的液滴直径分布,结果如图15所示。当熔体尖端锥角分别16°、22°、28°、34°、40°和46°时,对应的一次破碎液滴质量中径(mass median diameter,MMD)分别为394 μm、339 μm、324 μm、304 μm、338 μm和459 μm,质量中径先变小后变大,当熔体尖端锥角为34°时对应的一次破碎液滴质量中径最小。一次雾化形成的液滴直径大多集中在400~600 μm之间,即熔体喷嘴直径的10%~100%(400~

4000 μm)。这些结果与文献[6]中的观察结果一致,即改变熔体尖端锥角可显著改变一次雾化的粒径分布,且过程易于控制。而改变熔体尖端锥角后能明显改变一次破碎的粒径分布,过程更易控制。3. 结论

(1)增大熔体尖端锥角可增加回流气体能量,减小回流区域面积。导流管内气流速度先减小后增大,气流方向也发生变化。抽吸压力随熔体尖端锥角增大而增大。当熔体尖端锥角约为34°时,出现一个临界值。

(2)使用SST k-ω模型来模拟流场可准确地显示流动的马赫数。一次雾化形成的液滴直径主要集中在400~600 μm左右,约占熔体喷嘴直径的10%~100%(400~

4000 μm)。(3)改变熔体尖端锥角可改变一次雾化后的雾化流场和液滴直径。通过改变熔体尖端锥角可获得理想的液滴粒径分布。当熔体尖端锥角为34°时,最小液滴质量中径为304 μm。

(4)与直接改变雾化器的喷嘴结构相比,改变熔体喷嘴锥角不仅可优化雾化效果,而且可降低成本,提高效率。

-

表 1 氩气物性参数

Table 1 Physical parameter values of argon gas

密度 / (kg·m‒3) 比热容 / (J·kg‒1·K‒1) 导热系数 / (W·m‒1·K‒1) 粘度 / (kg·m‒1·s‒1) 标准状态焓 / (J·kg‒1·mol·K) 1.6228 520.64 0.0158 2.125×10‒5 154719.3 表 2 316L不锈钢化学成分(质量分数)

Table 2 Chemical composition of the 316L stainless steels

% C Si Mn P S Cr Mo Ni 0.030 0.800 1.800 0.005 0.005 17.000 2.500 13.000 表 3 模拟一次破碎时的雾化控制参数

Table 3 Atomization control parameters in primary atomization simulation

边界条件 压力 / MPa 质量流率 / (kg·s‒1) 气体体积分数 / % 液体体积分数 / % 温度 / K 质量流率入口 — 7 0 100 1973.15 压力入口 3 — 100 0 293.15 表 4 不同熔体尖端锥角时导流管内气体流动状态

Table 4 State of gas flow in the delivery tube at the different melt tip taper angles

熔体尖端

锥角 / (°)导流管内气体

流动速度 / (m·s‒1)导流管内气体

流动方向16 240 向雾化室内部 22 205 向雾化室内部 28 170 向雾化室内部 34 110 向雾化室内部 40 40 向入口处 46 105 向入口处 -

[1] Wei M W, Chen S Y, Sun M, et al. Atomization simulation and preparation of 24CrNiMoY alloy steel powder using VIGA technology at high gas pressure. Powder Technol, 2020, 367: 724

[2] Yu S S, Zhang P C, Qiu K H, et al. Preparation and characterization of 316L spherical powder for different uses by supersonic laminar flow atomization. Ferroelectric, 2018, 530(1): 25 DOI: 10.1080/00150193.2018.1454071

[3] Beckers D, Ellendt N, Fritsching U, et al. Impact of process flow conditions on particle morphology in metal powder production via gas atomization. Adv Powder Technol, 2020, 31(1): 300 DOI: 10.1016/j.apt.2019.10.022

[4] 刘艳, 尤齐燊, 朱红梅, 等. 电极感应气雾化法制备新型高硬度马氏体铁基合金粉末. 粉末冶金技术, 2021, 39(6): 537 Liu Y, You Q S, Zhu H M, et al. Preparation of new high hardness martensitic iron-based alloy powders by electrode induction gas atomization. Powder Metall Technol, 2021, 39(6): 537

[5] Thompson J S, Hassan O, Rolland S A, et al. The identification of an accurate simulation approach to predict the effect of operational parameters on the particle size distribution (PSD) of powders produced by an industrial close-coupled gas atomiser. Powder Technol, 2016, 291: 75 DOI: 10.1016/j.powtec.2015.12.001

[6] Wang P, Li J, Wang X, et al. Impact mechanism of gas temperature in metal powder production via gas atomization. Chin Phys B, 2021, 30(5): 054702 DOI: 10.1088/1674-1056/abd75e

[7] 王博亚, 卢林, 吴文恒, 等. 紧耦合气雾化技术制备选区激光熔化用18Ni300合金粉末的研究. 粉末冶金技术, 2020, 38(3): 222 Wang B Y, Lu L, Wu W H, et al. Research on 18Ni300 alloy powders prepared by close-coupled gas atomization technology used for selective laser melting. Powder Metall Technol, 2020, 38(3): 222

[8] Mates S P, Settles G S. A study of liquid metal atomization using close-coupled nozzles, Part 1: Gas dynamic behavior. Atomization Sprays, 2005, 15(1): 19 DOI: 10.1615/AtomizSpr.v15.i1.20

[9] 侯维强, 孟杰, 梁静静, 等. 增材制造用高温合金粉末制备技术及研究进展. 粉末冶金技术, 2022, 40(2): 131 Hou W Q, Meng J, Liang J J, et al. Preparation technology and research progress of superalloy powders used for additive manufacturing. Powder Metall Technol, 2022, 40(2): 131

[10] Ting J, Anderson I E. A computational fluid dynamics (CFD) investigation of the wake closure phenomenon. Mater Sci Eng A, 2004, 379(1-2): 264 DOI: 10.1016/j.msea.2004.02.065

[11] Li X G, Fritsching U. Process modeling pressure-swirl-gas-atomization for metal powder production. J Mater Process Technol, 2017, 239: 1 DOI: 10.1016/j.jmatprotec.2016.08.009

[12] Wang P, Li J, Wang X, et al. Close-coupled nozzle atomization integral simulation and powder preparation using vacuum induction gas atomization technology. Chin Phys B, 2021, 30(2): 027502 DOI: 10.1088/1674-1056/abc167

[13] Ting J, Peretti M W, Eisen W B. The effect of wake-closure phenomenon on gas atomization performance. Mater Sci Eng A, 2002, 326(1): 110 DOI: 10.1016/S0921-5093(01)01437-X

[14] Aydin O, Unal R. Experimental and numerical modeling of the gas atomization nozzle for gas flow behavior. Comput Fluids, 2011, 42(1): 37 DOI: 10.1016/j.compfluid.2010.10.013

[15] Arachchilage K H, Haghshenas M, Park S, et al. Numerical simulation of high-pressure gas atomization of two-phase flow: Effect of gas pressure on droplet size distribution. Adv Powder Technol, 2019, 30(11): 2726 DOI: 10.1016/j.apt.2019.08.019

[16] Urionabarrenetxea E, Martín J M, Avello A, et al. Simulation and validation of the gas flow in close-coupled gas atomisation process: Influence of the inlet gas pressure and the throat width of the supersonic gas nozzle. Powder Technol, 2022, 407: 117688 DOI: 10.1016/j.powtec.2022.117688

[17] Motaman S, Mullis A M, Cochrane R F, et al. Numerical and experimental modelling of back stream flow during close-coupled gas atomization. Comput Fluids, 2013, 88: 1 DOI: 10.1016/j.compfluid.2013.08.006

[18] Si C R, Zhang X J, Wang J B, et al. Design and evaluation of a Laval-type supersonic atomizer for low-pressure gas atomization of molten metals. Int J Miner Metall Mater, 2014, 21: 627 DOI: 10.1007/s12613-014-0951-4

[19] Zeoli N, Gu S. Numerical modelling of droplet break-up for gas atomisation. Comput Mater Sci, 2006, 38(2): 282 DOI: 10.1016/j.commatsci.2006.02.012

[20] 夏敏, 汪鹏, 张晓虎, 等. 电极感应熔化气雾化法制备高温合金粉末中非限制式喷嘴的结构优化设计. 粉末冶金技术, 2019, 37(4): 288 Xia M, Wang P, Zhang X H, et al. Optimum structure design of free-fall nozzle in preparation process of superalloy powders by electrode induction gas atomization technology. Powder Metall Technol, 2019, 37(4): 288

[21] 徐金鑫, 陈超越, 沈鹭宇, 等. 层流气体雾化制粉工艺粉末形貌及雾化机理. 物理学报, 2021, 70(14): 140201 DOI: 10.7498/aps.70.20202071 Xu J X, Chen C Y, Shen L Y, et al. Atomization mechanism and powder morphology in laminar flow gas atomization. Acta Phys Sin, 2021, 70(14): 140201 DOI: 10.7498/aps.70.20202071

[22] 夏敏, 汪鹏, 张晓虎, 等. 电极感应熔化气雾化制粉技术中非限制式喷嘴雾化过程模拟. 物理学报, 2018, 67(17): 41 Xia M, Wang P, Zhang X H, et al. Computational fluid dynamic investigation of the primary and secondary atomization of the free-fall atomizer in electrode induction melting gas atomization process. Acta Phys Sin. 2018, 67(17): 41

[23] Faheem M, Khan A, Kumar R, et al. Estimation of Mach numbers in supersonic jets using schlieren images. Mater Today Proceed, 2021, 46(7): 2673

[24] Allimant A, Planche M P, Bailly Y, et al. Progress in gas atomization of liquid metals by means of a De Laval nozzle. Powder Technol, 2009, 190(1-2): 79 DOI: 10.1016/j.powtec.2008.04.071

下载:

下载: