Effects of induced Cu content on the microstructure and thermal properties of Mo–Cu composites

-

摘要:

采用诱导熔渗法制备Mo–Cu复合材料,通过调节诱导Cu质量分数(0~30%)制备出不同Cu含量的Mo–Cu复合材料,研究诱导Cu含量对复合材料微观形貌和性能的影响。结果表明:诱导Cu含量显著影响Mo–Cu复合材料的微观组织,当诱导Cu质量分数由0%逐步增加至20%,复合材料的孔隙大幅减少,Mo、Cu两相分布更加均匀,组织内单相偏聚的现象减少;但当诱导Cu质量分数达30%时,复合材料组织均匀性变差,孔隙数量不降反升。Mo–Cu复合材料的电导率和热导率随着复合材料中最终Cu含量的增加而增大。当最终Cu质量分数为40.46%时,复合材料的相对密度最大,为98.1%,对应的电导率和热导率也达到最高值,分别为52.69% IACS和203.94 W·m−1·K−1。但另一方面,复合材料的热膨胀系数随最终Cu含量的增加也随之增大。在调控诱导Cu含量的基础上,探寻适宜的熔渗工艺,有望制备出综合性能更佳的Mo–Cu复合材料。

Abstract:Mo–Cu composites were fabricated by induced infiltration method. Mo–Cu composites with different Cu contents were prepared by adjusting the induced Cu mass fraction (0~30%). The effects of induced Cu content on the microstructure and properties of the composites were studied. The results show that the content of the induced Cu significantly influences the microstructure of the Mo–Cu composites. When the mass fraction of the induced Cu gradually increases from 0% to 20%, the porosity of the composite is greatly reduced, the distribution of Mo and Cu phases is more uniform, and the single-phase segregation in the microstructure is reduced. However, when the mass fraction of the induced Cu increases to 30%, the microstructure uniformity of the composites becomes worse and the number of pores increases significantly. The electrical conductivity and thermal conductivity of the Mo–Cu composites increase with the increase of the final Cu content in the composites. When the final Cu mass fraction is 40.46%, the relative density of the composite reaches to the peak of 98.1%. Correspondingly, the electrical conductivity and thermal conductivity of the composite are also the highest values, which are 52.69% IACS and 203.94 W·m−1·K−1, respectively. Unexpectedly, the thermal expansion coefficient of the composites also increases with the increase of the final Cu content. The combination of regulating the induced Cu and exploring suitable infiltration processes is expected to obtain the Mo–Cu composites with improved comprehensive properties.

-

随着现代电子科技的不断发展,电子产品已经趋向于小型化、便携化、多功能化方向发展,封装材料对于微电子器件不仅起着连接、支撑和散热的作用,还需要有高热导率,低介电损耗等性质,因此对电子封装材料的电气性能、散热性能以及稳定性能提出了更高的要求[1–3]。传统的陶瓷、金属等单一材料已经不能满足当下电子器件对于封装材料的综合要求,复合材料作为金属基封装材料的首选逐渐成为研究的热点,Mo–Cu复合材料以其优异的导热导电性能、可调的热膨胀性能和耐高温性能被应用于电子封装材料、热沉材料、电触头、电极材料和电子束靶等领域,在国防科技、航空航天领域有广泛的应用。Mo–Cu复合材料是由Mo和Cu两相组成,Mo和Cu两相不仅物理性能和晶体结构差距较大,而且Mo和Cu两相互不相溶,两者的熔点相差较大,无法使用传统的熔炼方法制备Mo–Cu复合材料。随着Mo–Cu复合材料的使用越来越广泛,对其性能的要求也逐渐提高,国内外学者对于Mo–Cu复合材料的制备和性能优化给予了持续的关注[4,5]。

目前Mo–Cu复合材料制备方法有溶渗法[6]、液相烧结法、低温活化烧结[7,8]、热压烧结法[9]、放电等离子烧结法[10]、微波烧结法[11]和激光快速成形法等[12,13]。液相烧结法作为粉末冶金常用成形方法对设备要求低,但复合材料的相对密度仍需提高。热压烧结法的加热和加压同时进行,容易获得接近理论密度的样品,但对模具和设备的要求较高,只能生产较为简单的产品,而且加工成本高、生产效率低、耗费大[14]。微波烧结法虽然烧结速度快,但依然存在产品均匀性不容易控制、加热设备复杂、微波透过材料不能烧结、出现热斑现象[15]等问题。相较于上述制备方法,熔渗法制备Mo–Cu复合材料不仅对设备的要求较低、工序简单、适合批量生产,而且制备的复合材料相对密度较高、性能好、导热和导电性能也较为理想。因此目前商用的Mo–Cu复合材料往往还是基于熔渗法制备。传统熔渗法采用纯Mo粉压制坯块,坯块骨架强度低,需要通过预烧结才能进行熔渗,预烧结会使纯Mo骨架孔隙率降低影响熔渗效率,而且Mo与Cu润湿性较差,Cu液不能充分渗入纯Mo坯块内,难以制备出高铜含量、高相对密度且综合性能优良的Mo–Cu复合材料。王新刚等[16]尝试了在W–Cu复合材料熔渗时添加诱导Cu,发现虽然由于W和Cu的密度相差过大导致在混粉过程中Cu粉分布不均匀,但基于诱导法制备的复合材料其电导率和相对密度都要高于预烧结骨架法获得的复合材料,原因是在压坯过程中添加诱导Cu,一方面增加压坯的密度和强度,减小孔隙率,从而提高熔渗时的毛细作用力,另一方面也改善了Cu液的润湿性,因此使用诱导熔渗法Cu液可以充分的填充孔隙,提高复合材料的相对密度,在工业生产中更易进行,成品率更高。韩蕊蕊等[17]进一步研究了诱导Cu粉末特性对Mo–Cu复合材料熔渗质量的影响,发现诱导Cu能够使熔渗更充分,提升复合材料成分的均匀性。但很少有文献报道诱导Cu含量对复合材料微观组织和性能的影响。

本文进一步优化制备Mo–Cu复合材料的熔渗工艺,通过诱导熔渗法改善传统熔渗技术方法,研究诱导Cu含量对于Mo–Cu复合材料微观组织及热性能的影响规律,探寻低成本制备综合性能更佳Mo–Cu复合材料的新方法,为助推Mo–Cu复合材料在高功率、高密度电子封装领域的应用提供思路和技术借鉴。

1. 实验材料及方法

1.1 实验材料

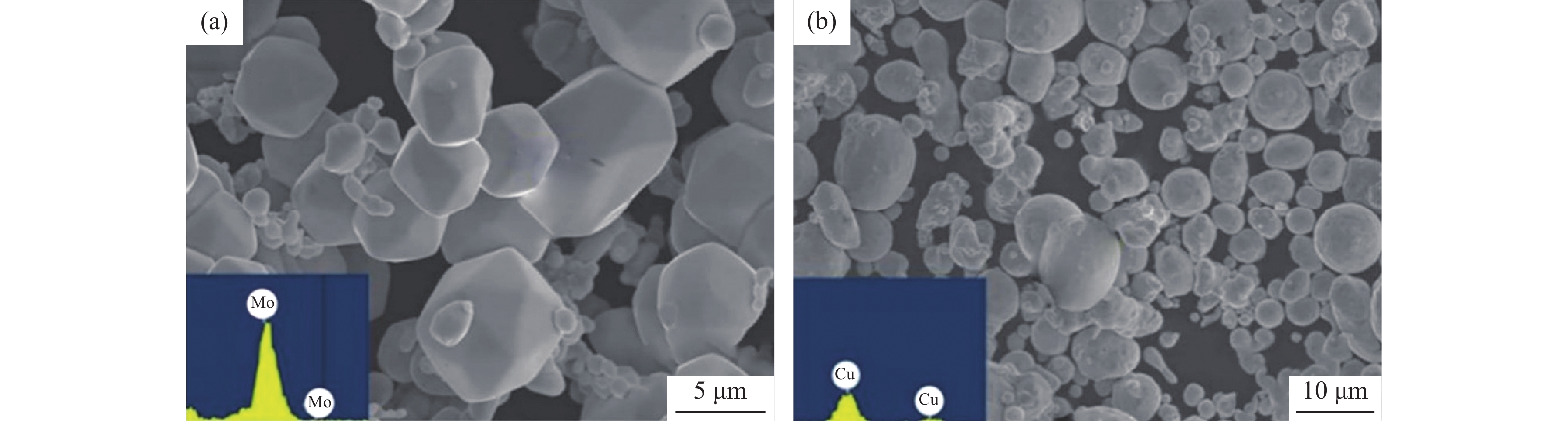

实验选用金堆城钼业股份有限公司提供的纯Mo粉,纯度为≥99.95%,平均粒径6.5 μm;北京有色金属研究院提供的电解Cu粉,纯度≥99.99%,平均粒径8.0 μm;两种粉末的微观形貌如图1所示。实验所用Cu块由洛铜集团提供,纯度为99.9%,Cu块尺寸为ϕ50 mm×1 mm。

1.2 压坯和熔渗过程

将诱导Cu粉和Mo粉,分别按照Mo–0%Cu(质量分数)、Mo–10%Cu、Mo–20%Cu、Mo–30%Cu配制成混合粉末放进钢制球磨罐中,加入大小不同的钢球(球料比1:4),使用QM-3SP04型行星球磨机混合球磨5 h,将混合后的粉末在烘箱中烘干,最后将烘好的粉末倒入钢制模具中,采用YLJ-303立式液压机进行压坯成形;将Cu块放置在坯块上表面,在真空热压炉中进行熔渗处理,熔渗温度

1350 ℃,升温速率3 ℃·min−1,保温时间4 h,氩气气氛(0.06 MPa),制成Mo–Cu复合材料。1.3 表征及性能检测

测试不同诱导Cu含量试样的相对密度、电导率、热导率以及热膨胀系数。采用S4800型场发射扫描电子显微镜(field emission scanning electron microscope,FESEM)及其配备的牛津X250型X射线能谱仪(energy disperse spectroscope,EDS)对Mo–Cu复合材料试样显微组织、断口形貌和元素分布进行表征。采用D8 ADVANCE型X射线衍射分析仪(X-ray diffraction,XRD)测定复合材料的物相组成(Cu靶,扫描速度10°/min、扫描角度为20°~80°,步长为0.02°)。

选用标准硫代硫酸钠溶液(Na2S2O3),摩尔浓度为0.04 mol·L−1,通过化学分析法测试试样的最终Cu含量[18]。使用阿基米德排水法测试试样的相对密度。采用D60K型数字金属涡流电导率测量仪测量电导率,本文中所使用的电导率表示形式为相对电导率(% IACS),是实际电导率与国际标准软铜电导率的比值。采用LFA-457型激光导热系数测量仪对熔渗试样进行测量,测试前进行喷碳处理,根据标准参照样测得试样的热扩散系数,根据公式λ=αρc计算导热系数,其中λ为热导率,单位W∙m−1∙K−1;α为热扩散系数;ρ为试样密度,单位为g∙cm−3;c为比热容,单位J∙g−1∙K−1。采用DIL402SE型热膨胀仪测试Mo–Cu复合材料熔渗试样的热膨胀曲线,升温速率5 ℃∙min−1,温度测量范围为5~500 ℃。

2. 结果与讨论

2.1 诱导铜含量对于微观组织的影响

2.1.1 微观组织分析

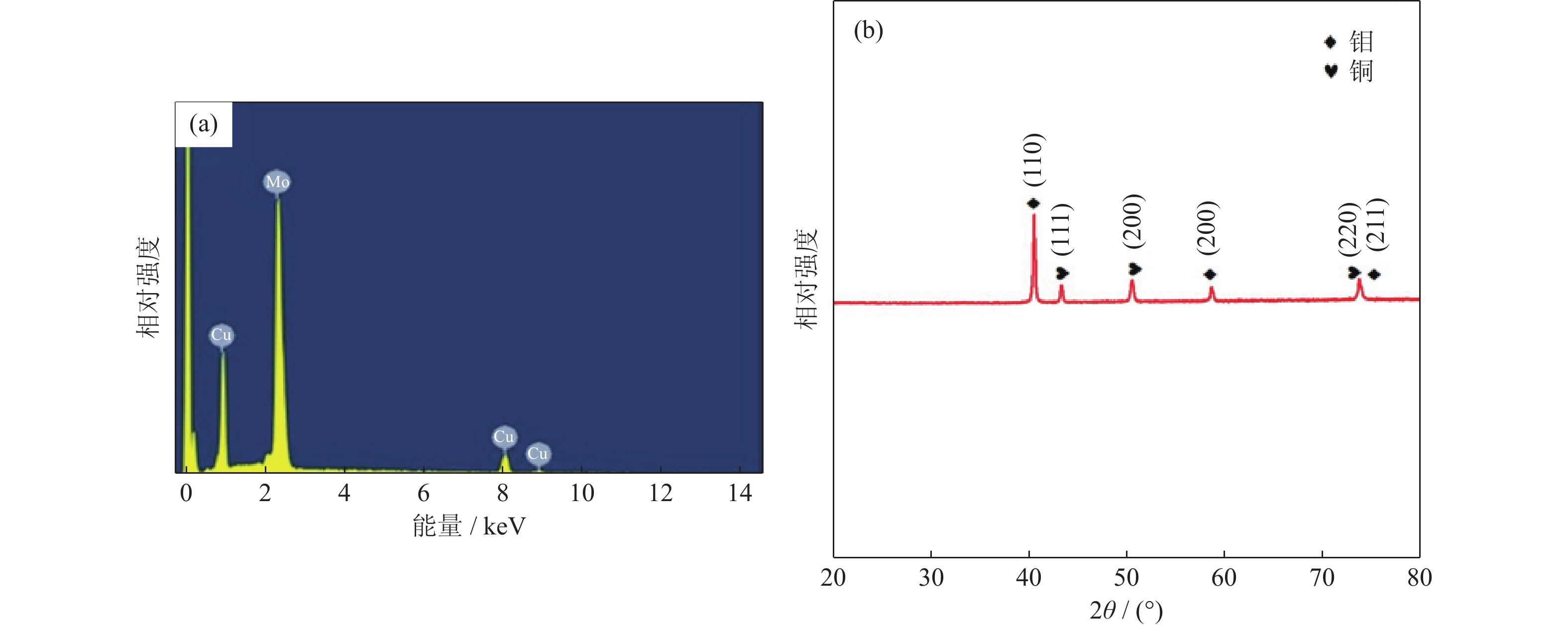

图2为不同质量分数诱导Cu在

1350 ℃熔渗后所得Mo–Cu复合材料的微观组织形貌,其中较光滑的相为Mo,相对粗糙相为Cu。由图2(a)可见,当不添加诱导Cu时,组织内部存在大量的细小孔隙,Mo颗粒烧结合并成形成互连网状形貌,Cu相最终的含量较少。这是由于Mo骨架无诱导Cu,Cu液润湿性差,难以充分渗入骨架中的孔隙;另一方面Mo–Mo颗粒合并引起骨架收缩,熔渗通道缩小甚至关闭,最终形成较细但是数量较多的孔隙。当诱导Cu质量分数为10%时,见图2(b),组织内部孔隙数量减少,复合材料的组织更加均匀,Cu相的相对量显著提升,但是由于诱导Cu的量较低,坯体中仍存在Mo–Mo颗粒直接接触并在熔渗过程中合并联结,导致部分区域仍存在熔渗不足的现象。当诱导Cu质量分数为20%时,见图2(c),组织内部孔隙数量进一步减小,复合材料中的Mo和Cu两相分布更加均匀。一方面得益于诱导Cu含量的增加有效减少了初始加热阶段Mo–Mo的直接接触,防止Mo骨架收缩形成的局部封闭气孔;另一方面,诱导Cu通过高温阶段自身熔化改变骨架内部孔隙尺寸以及表面状态,使熔渗阶段进入的Cu液更易渗入Mo骨架。因此Mo和Cu两相分布更加均匀,Mo或Cu偏聚现象和孔隙都显著减小,复合材料中Cu的最终相对量显著增加。但当诱导Cu质量分数上升到30%时,如图2(d),坯体中Cu容易偏聚,并导致熔渗后大量的“Cu池”出现,反而降低了对Mo颗粒的协调作用。图4为图2(c)中P点的元素点分析和X射线衍射图谱。由图4可知,复合材料中两相分别由Mo和Cu元素组成,对应的X射线衍射图谱也说明复合材料中组成相为Cu和Mo,熔渗过程中没有引入其他杂质元素。从图3中可以看出Mo和Cu两相分布均匀,Mo相呈现网络化结构,这也和图2(c)的观察结果相对应。

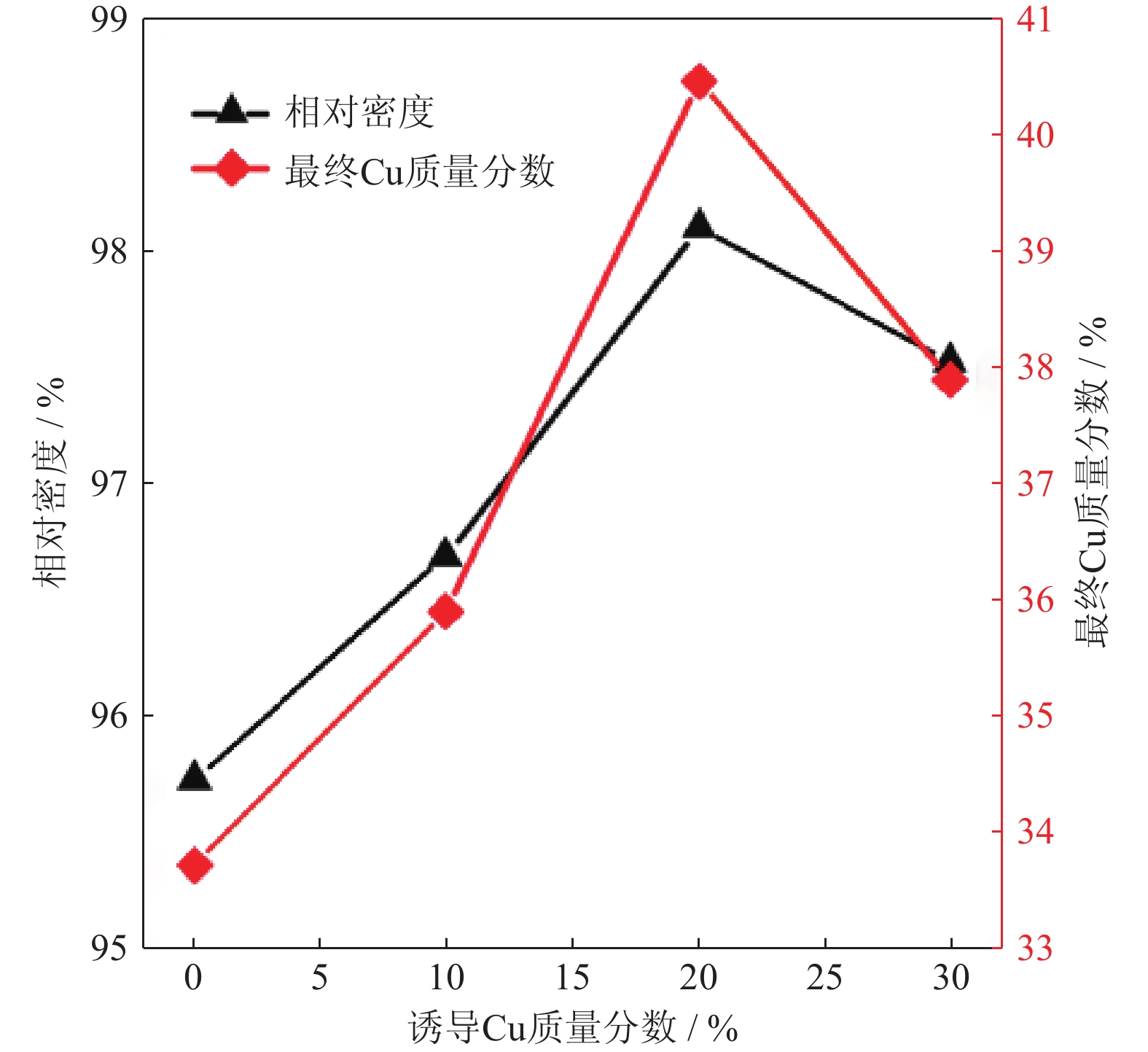

图5为诱导Cu含量对于Mo–Cu复合材料熔渗后最终Cu含量的影响规律和相对密度。复合材料中最终Cu含量随初始诱导Cu含量的增加呈现先升高后降低的趋势,当初始诱导Cu质量分数达到20%时,试样最终Cu质量分数达到最大值40.46%。最终Cu含量也是影响Mo–Cu复合材料热性能的一个重要因素[19]。不同质量分数诱导Cu所制备试样的相对密度变化曲线如图5所示,可以看出随着诱导Cu含量的增加Mo–Cu复合材料的相对密度先增加后减小,这个趋势也与微观形貌观察结果相对应(见图2)。当诱导Cu质量分数为20%时,试样相对密度达到最大,为98.1%。由此可见,合适的诱导Cu的存在,不但降低了Mo–Mo直接接触引起的孔隙和偏聚倾向,而且在熔渗过程中有效调节孔隙尺寸以增进Cu液渗入,可以显著提升复合材料的相对密度。当诱导Cu质量分数为30%时,相对密度降低,可归结为局部两相分离,导致Mo–Mo区域出现闭孔,Cu液无法渗入的结果。

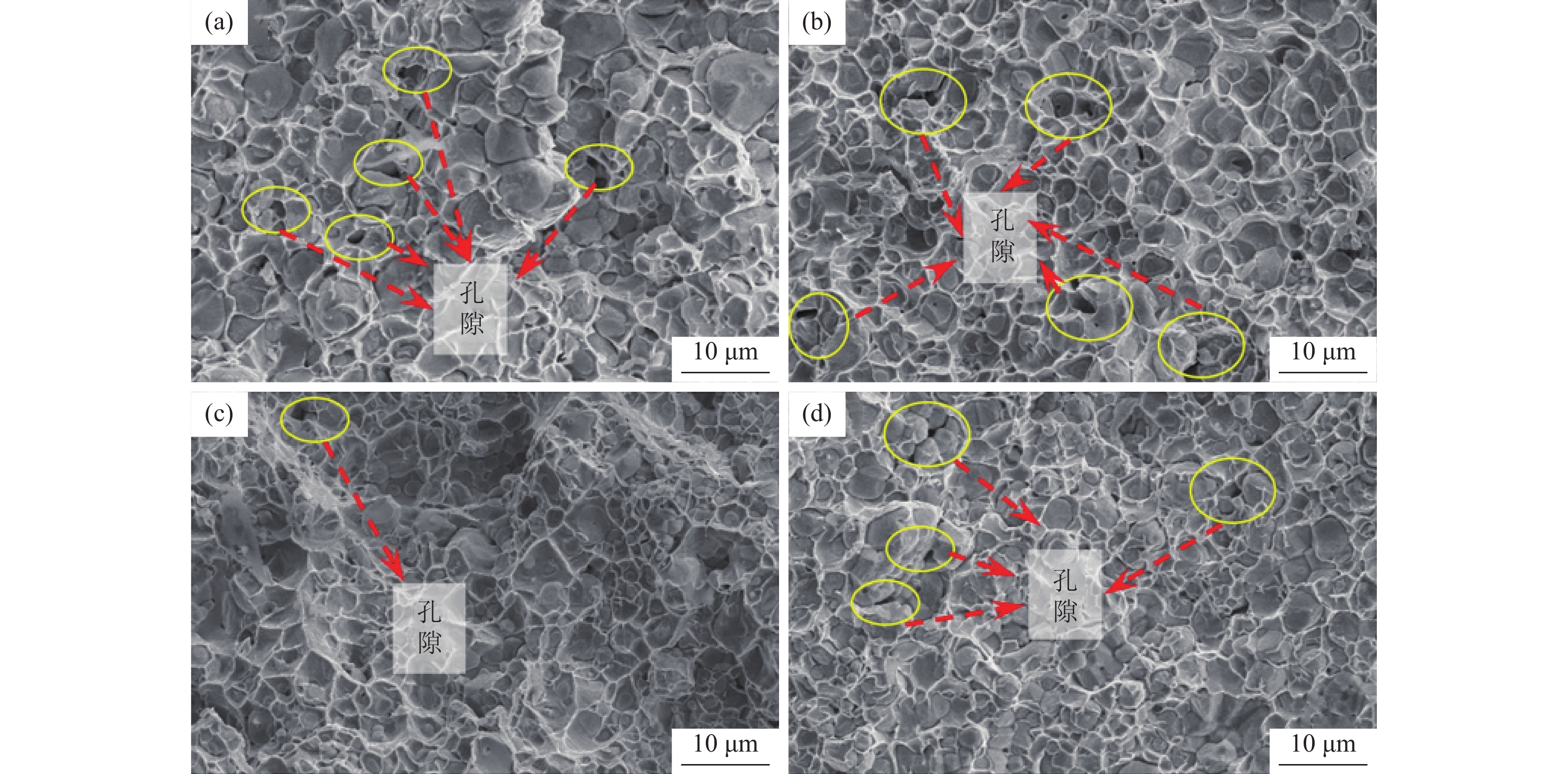

图6为不同诱导Cu含量试样断口组织形貌图。当诱导Cu质量分数为0%时,明显看出Mo颗粒的堆积,并且存在大量的孔隙,见图6(a),断裂方式主要是Mo颗粒之间的脆性解理断裂。主要原因是由于诱导Cu质量分数为0%时,坯块内没有Cu相,并且Mo和Cu相两相的润湿性较差,Cu液难以渗入坯块的孔隙当中,导致Mo–Mo颗粒逐渐烧结合并,孔隙未能被充分填充。由图6(b)可以看出,当诱导Cu质量分数增加至10%时,Cu相呈现部分区域网状结构,韧窝断裂面积增大,Mo–Cu复合材料韧性增强,但Mo相内部仍存在大量的孔隙,可能是由于诱导Cu含量不足,局部出现Mo–Mo颗粒直接接触形成的骨架结构,浸渗时Cu液无法完全填充孔隙所致。当诱导Cu质量分数为20%时,Cu相空间网状结构更加均匀、连续,见图6(c),断口中两相均匀性明显得到改善,Mo相内部大量孔隙消失。当诱导Cu质量分数为30%时,见图6(d),断口上可以观察到Mo和Cu的偏聚现象,孔隙数量再次增多,但孔隙的尺寸明显减小。

2.2 诱导Cu含量对Mo–Cu合金性能影响

2.2.1 电导率和热导率

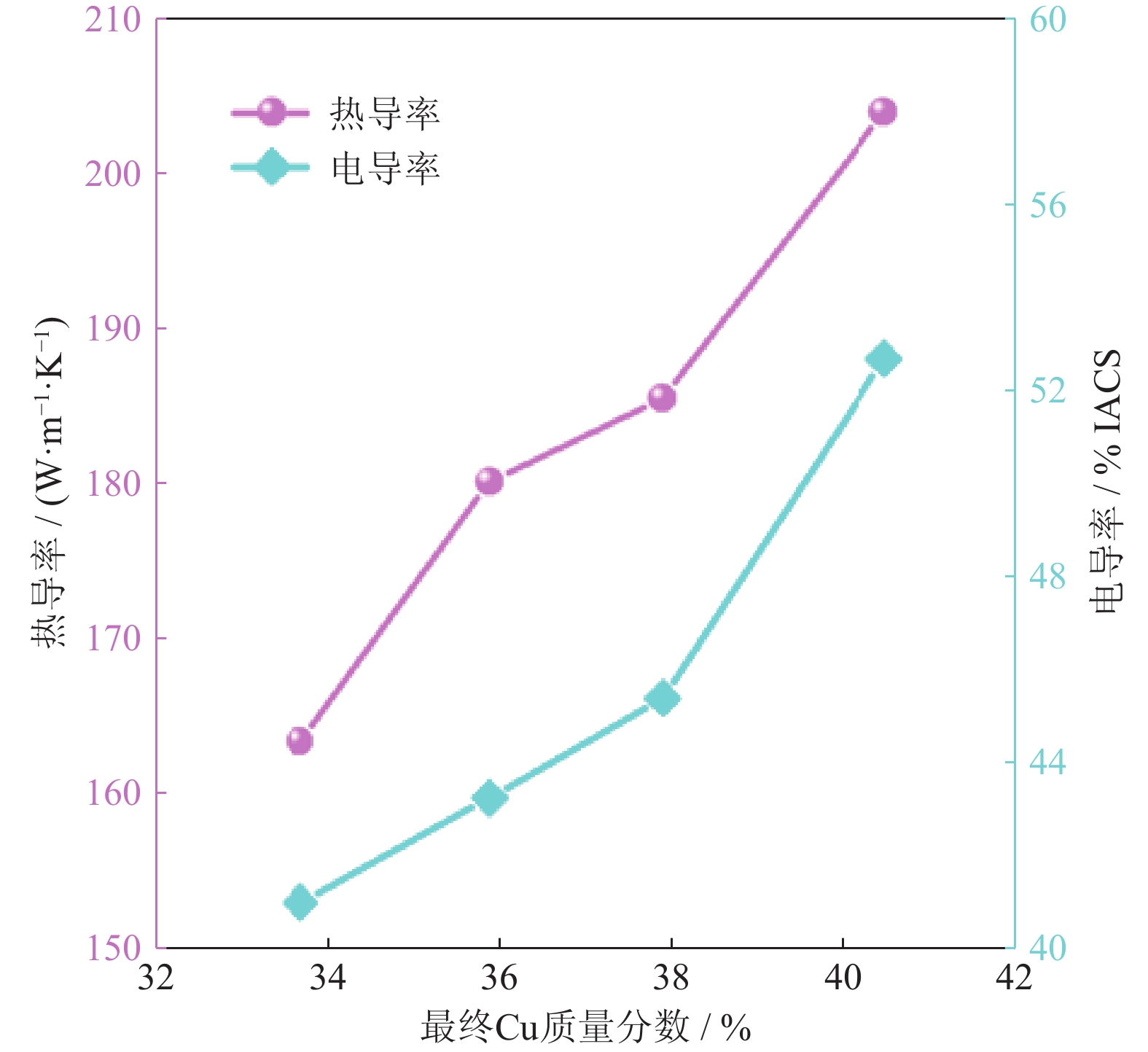

图7为不同Cu含量试样电导率和热导率测试结果。图7可知,当最终Cu质量分数为40.46%时,试样电导率达到最大值52.69% IACS,热导率达到最大值203.94 W·m−1·K−1。当最终Cu质量分数为33.70%时,电导率和热导率均最小,因为此时Cu含量最小,Cu含量是影响Mo–Cu复合材料电导率和热导率的最主要原因之一;另一方面当不添加诱导Cu时,复合材料组织内部存在大量的细小孔隙,且组织中的Cu相此时也没有形成连续的网状结构,存在大量的Mo颗粒聚集区,这些因素都可能导致复合材料的电导率、热导率相对不高。当坯块最终Cu质量分数达到40.46%时,此时电导率和热导率达到最大值。一方面此时Cu含量最高,电子的扩散阻力随Cu含量的增加而降低;另一方面因为当诱导Cu质量分数为20%时,此时复合材料内部大量孔隙消失,Mo和Cu两相组织均匀性更高,相对密度高[20],尤其是Cu网络结构更加均匀、连续,有利于热和电的传导,因此电导率和热导率提升。在最终Cu质量分数相近的情况下(≤40%),诱导熔渗法制备的Mo–Cu复合材料的电导率和热导率要高于缺碳预还原+氢气深脱氧方法制备的Mo–Cu复合材料(电导率49.48% IACS,热导率187.2 W·m−1·K−1)[21]。

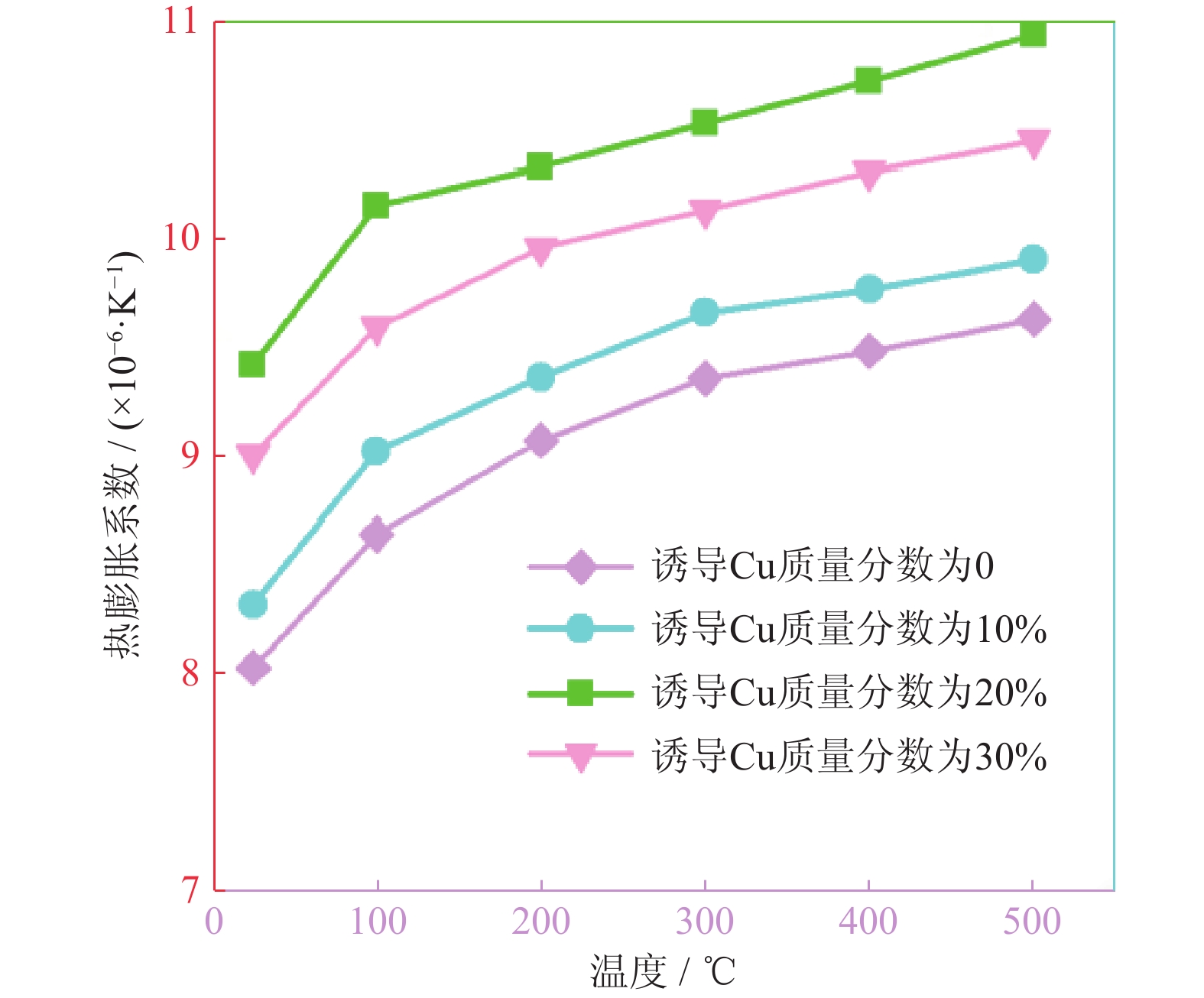

2.2.2 热膨胀系数

图8为不同最终Cu质量分数试样的热膨胀系数变化曲线,从图中可以看出随着测试温度的升高,Mo–Cu复合材料的热膨胀系数均逐渐升高。这是因为随着温度升高,原子的热振动加剧,导致热膨胀系数增加。理论上Mo–Cu复合材料理想的组织结果应该是Mo颗粒形成连续骨架,Cu相在其间隙之中呈均匀、连续的网络分布。连续的Mo骨架是Mo–Cu复合材料保持低热膨胀系数的重要因素。但需要指出的是,尽管最终Cu质量分数为40.46%时,Mo–Cu复合材料的相对密度最高,孔隙数量明显降低,两相分布更加均匀,Mo相对Cu相的约束效应更充分,但是由于此时样品最终Cu质量分数最高,Cu的热膨胀系数远大于Mo的热膨胀系数,因此相比之下Cu质量分数为40.46%时的样品在测试温度范围内的热膨胀系数最大,室温热膨胀系数为9.4×10−6 K−1。

3. 结 论

(1)采用质量分数分别为0%、10%、20%和30%诱导Cu制备出了不同Cu含量的Mo–Cu复合材料;

(2)随着诱导Cu质量分数的增加,复合材料的Mo、Cu两相分布更加均匀,孔隙率大大降低,诱导Cu质量分数为20%时,复合材料的组织相对较优;

(3)在本研究的范围内,随着最终Cu质量分数的增加,Mo–Cu复合材料的电导率、热导率均增大,在最终Cu质量分数为40.46%时Mo–Cu复合材料电导率达到最大52.69% IACS,热导率最大为203.94 W·m−1·K−1;但是,此时复合材料的热膨胀系数也最大;通过调控诱导Cu质量分数,辅以适宜的熔渗工艺,有望制备出综合性能更佳的Mo–Cu复合材料。

-

-

[1] 宋鹏, 李达, 韩蕊蕊, 等. Mo–Cu芯材表面状态对多层Cu/MoCu/Cu复合材料界面结合的影响. 粉末冶金技术, 2023, 41(3): 249 Song P, Li D, Han R R, et al. Effects of surface state for Mo–Cu interlayer materials on interface bonding of multi-layer Cu/MoCu/Cu composites. Powder Metall Technol, 2023, 41(3): 249

[2] 张晓辉, 王强. 电子封装用金属基复合材料的研究现状. 微纳电子技术, 2018, 55(1): 18 Zhang X H, Wang Q. Research state of metal-matrix composites for electronic packaging. Micronanoelectr Technol, 2018, 55(1): 18

[3] 赵虎, 杨秦莉, 庄飞, 等. Mo–Cu合金熔渗工艺影响因素研究. 中国钼业, 2019, 43(2): 52 Zhao H, Yang Q L, Zhuang F, et al. Effecting Factors of Mo–Cu Alloy Infiltration Processing. China Molybd Ind, 2019, 43(2): 52

[4] 孙翱魁, 王德志, 李翼. 低温机械化学法制备Mo–Cu纳米复合粉末. 稀有金属材料与工程, 2012, 41(4): 722 Sun A K, Wang D Z, Li Y. Mechanochemical synthesis of Mo–Cu nanocomposites powders at low temperature. Rare Met Mater Eng, 2012, 41(4): 722

[5] Wan L, Cheng J G, Song P, et al. Synthesis and characterization of W–Cu nanopowders by a wet-chemical method. Int J Refract Met Hard Mater, 2011, 29(4): 429 DOI: 10.1016/j.ijrmhm.2011.01.006

[6] 才剑楠, 王敬泽, 张伟. 团聚对熔渗Mo–Cu合金显微组织的影响. 热加工工艺, 2017, 46(24): 55 Cai J N, Wang J Z, Zhang W. Effects of agglomeration on microstructure of infiltrating Mo–Cu alloy. Hot Work Technol, 2017, 46(24): 55

[7] 吴明明, 李来平, 高选乔, 等. 粉末冶金技术制备钼基复合材料研究进展. 粉末冶金技术, 2021, 39(5): 462 Wu M M, Li L P, Gao X Q. Research progress of molybdenum-based composites prepared by powder metallurgy technology. Powder Metall Technol, 2021, 39(5): 462

[8] 张强, 蔡永丰, 李晓静, 等. 钼合金粉末冶金研究进展. 粉末冶金技术, 2023, 41(1): 44 Zhang Q, Cai Y F, Li X J, et al. Research progress of molybdenum alloys prepared by powder metallurgy. Powder Metall Technol, 2023, 41(1): 44

[9] 张兵, 刘鹏茹, 张志娟, 等. W80–Cu20复合材料热变形行为及加工图研究. 稀有金属材料与工程, 2022, 51(1): 203 Zhang B, Liu P R, Zhang Z J, et al. Thermal deformation behavior and processing map of W80–Cu20 composite by hot compressing. Rare Met Mater Eng, 2022, 51(1): 203

[10] Srivastav A K, Chawake N, Yadav D, et al. Localized pore evolution assisted densification during spark plasma sintering of nanocrystalline W–5wt.%Mo alloy. Scripta Mater, 2019, 159: 41 DOI: 10.1016/j.scriptamat.2018.09.013

[11] Wei C L, Cheng J G, Zhang M, et al. Fabrication of diamond/W–Cu functionally graded material by microwave sintering. Nuclear Eng Technol, 2022, 54(3): 975 DOI: 10.1016/j.net.2021.08.035

[12] 韩胜利, 宋月清, 崔舜, 等. Mo–Cu复合材料的烧结机制研究. 稀有金属, 2009, 33(1): 53 Han S L, Song Y Q, Cui S, et al. Sintering mechanism of Mo–Cu composites. Chin J Rare Met, 2009, 33(1): 53

[13] Liu B, Bai P K, Cheng J. Microstructure evolution of Mo-based composites during selective laser sintering and thermal processing. J Comput Theoret Nanosci, 2008, 5(8): 1565 DOI: 10.1166/jctn.2008.825

[14] 刘靖忠, 窦明见, 向天翔, 等. 液相烧结法制备金刚石–WC–Co硬质合金复合材料性能影响因素的研究. 硬质合金, 2023, 40(1): 59 Liu J Z, Dou M J, Xiang T X, et al. Study on the lnfluencing factors of properties of diamond–WC–Co cemented carbide composites prepared by liquid phase sintering. Cement Carb, 2023, 40(1): 59

[15] 王瑞虎, 杨军, 邹德宁, 等. 金属材料微波烧结技术的研究进展. 材料导报, 2021, 35(23): 23153 Wang R H, Yang J, Zou D N, et al. Recent progress on microwave sintering of metal materials. Mater Rep, 2021, 35(23): 23153

[16] 王新刚, 张怀龙, 李文静, 等. 制备工艺对WCu30合金的显微组织及抗电弧烧蚀性能的影响. 稀有金属材料与工程, 2015, 44(1): 140 Wang X G, Zhang H L, Li W J, et al. Effect of preparation process on microstructure and arc-erosion resistance of WCu30 alloy. Rare Met Mater Eng, 2015, 44(1): 140

[17] 韩蕊蕊, 李达, 梁立红, 等. 粉末对高铜含量钼铜合金均匀性的影响. 粉末冶金工业, 2022, 32(4): 117 Han R R, Li D, Liang L H, et al. Effect of powder on uniformity of molybdenum copper alloy with high copper content. Powder Metall Ind, 2022, 32(4): 117

[18] 张信哲. 诱导熔渗法制备Mo–Cu40复合材料及其轧制性能研究[学位论文]. 西安: 长安大学, 2022 Zhang X Z. Study on Rolling Properties of Mo–Cu40 Composites Prepared by Induced Infiltration. [Dissertation]. Xi'an: Chang'an University, 2022

[19] 郭世柏, 易正翼, 张国辉, 等. Cu含量对Mo–Cu组织和性能的影响. 兵器材料科学与工程, 2020, 43(6): 17 Guo S B, Yi Z Y, Zhang G H, et al. Effect of Cu content on microstructure and mechanical properties of Mo–Cu. Ordn Mater Sci Eng, 2020, 43(6): 17

[20] Chen H P, Cheng J G, Zhang M L, et al. Effect of rare earth oxide addition on the microstructure and properties of ultrafine grain W–20Cu Composites. Rare Met Mater Eng, 2018, 47(9): 2626 DOI: 10.1016/S1875-5372(18)30199-1

[21] 王敬飞, 卜春阳, 何凯, 等. 超细钼铜复合粉体及细晶钼铜合金的制备. 粉末冶金技术, 2021, 39(1): 24 Wang J F, Bu C Y, He K, et al. Preparation of ultra-fine molybdenum‒copper composite powders and fine-grained molybdenum‒copper alloys. Powder Metall Technol, 2021, 39(1): 24

下载:

下载: