Effect of milling time on the particle size distribution and morphology of tungsten powders

-

摘要: 通过改变球磨时间,获得不同粒度分布的钨粉颗粒,分析球磨时间对钨粉粒度分布和形貌特征的影响,提高粒度分布在目标区间(5~11 μm)的钨粉颗粒体积分数。结果表明,球磨的前2 h对原料中大颗粒钨粉的影响较大,钨粉颗粒最大粒径由134 μm迅速下降到20 μm左右。随着球磨时间的增加,钨粉粒度分布指标减缓下降,除粒径变小外,颗粒形貌基本无变化,但是在球磨10 h后开始出现团聚现象。综合分析可知,球磨时间的改变对钨粉粒度分布指标影响较大,球磨时间为8 h时,可获得粒度分布最窄的钨粉颗粒,在目标区间的钨粉颗粒体积分数达到75%。Abstract: The tungsten particles in the different particle size distribution were obtained by changing the ball milling time to increase the volume fraction of tungsten particles in the objective particle size distribution of 5~11 μm, and the influence of ball milling time on the particle size distribution and morphology of tungsten powders was analyzed. The results show that, the tungsten particle size decreases significantly in the initial ball milling for 2 h, and the maximum particle size decreases rapidly from 134 μm to about 20 μm. With the further increase of milling time, the typical particle size distribution parameters of tungsten powders decrease slowly. The morphology of tungsten powders does not change except the decrease of particle size. The agglomeration phenomenon appears after milling for 10 h. Comprehensive analysis shows that, the change of ball milling time has a great influence on the particle size distribution of tungsten powders. When the ball milling time is 8 h, the narrowest particle size distribution of tungsten powders is obtained, and the volume fraction of the tungsten particles in the objective particle size distribution reaches 75%.

-

Keywords:

- milling time /

- tungsten powder /

- particle size distribution /

- morphology

-

金属钨具有高熔点、高沸点、高密度、高弹性模量、高强度、低蒸气压及低热膨胀系数等优良的物理性能[1–4]。钨不仅是硬质合金的主要原料,还是钨基合金的主要原料[5],在航天、军工、光电、合金材料等领域被大量使用[6–8]。粉末冶金法是生产钨基金属产品的主要方法,钨粉末是制备钨基金属产品的基础原料。钨粉末物化指标对钨金属制品质量的影响很大,在实际应用过程中往往根据钨基金属的不同用途和性能需求使用不同物化指标的钨粉。在所有的物化指标中,粉末粒度及其分布是表征和选择钨粉的重要基础指标,在生产和应用中备受重视。随着钨基金属制品质量的不断提高,用户对粒度分布窄的钨粉性能优势的重视程度显著提升。因此,以还原钨粉为基础原料,调控其粉末粒度和分布以适应个性化和定制化的要求具有显著的经济意义和市场价值。

李睿[9]利用气流磨粉碎分级的方法制备粒度分布窄的钨粉,但设备复杂,成本较高,需要氩气等保护性气体。高能球磨利用磨球的运动对原材料进行强烈的撞击和研磨,把原材料粉碎为更小的颗粒,在超细材料的制备、微纳米尺度粉末的制备及预处理粉体方面都是一种有效的手段[10–13],具有成本低、设备简单、生产周期短等优点[14],在粉末处理中应用广泛。影响球磨法制粉的工艺参数较多,其中球磨时间是一个关键参数,其很大程度上决定了球磨效率和能耗。本文通过高能球磨制备不同粒度的微米级钨粉,研究在一定球料比和转速下,球磨时间对钨粉粒度分布及形貌的影响。

1. 实验材料及方法

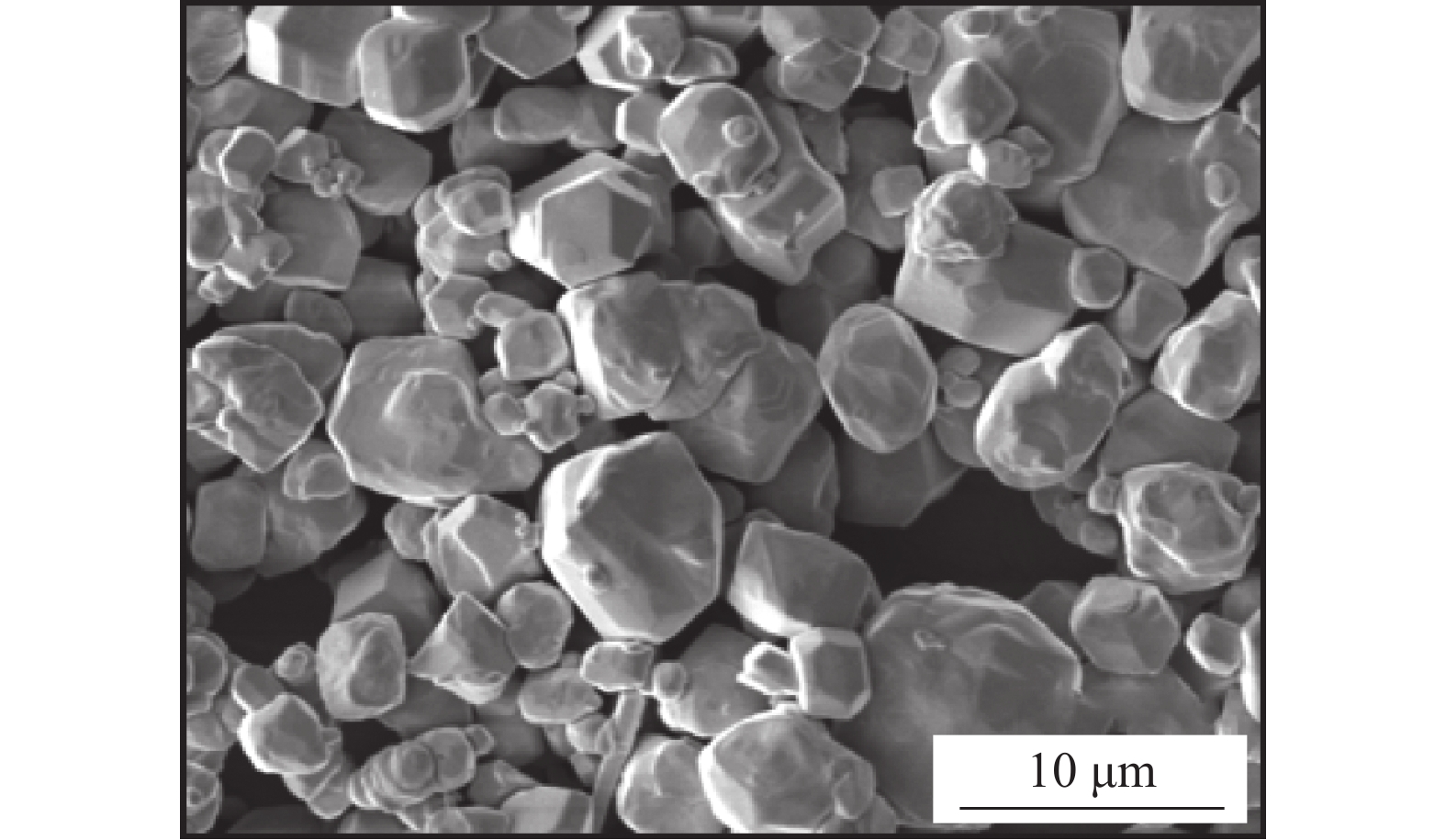

为了获得粒度分布窄的微米级钨粉,本文以粒度分布为D10=5 μm至D90=11 μm为目标区间(5~11 μm),原料选用北京有色金属研究总院提供的高纯钨粉,纯度为99.99%,钨粉原料粒度见表1,初始微观形貌如图1所示。采用立式行星球磨机(长沙天创XQM-2)球磨钨粉,使用氧化锆球磨罐和磨球,磨球粒度为10、8、5 mm,数量比为5:10:50,以去离子水为介质进行湿磨,实验参数如表2所示。将不同时间下球磨获得的浑浊液进行沉淀和烘干,得到最终钨粉样品。

表 1 钨粉原料粒度Table 1. Particle size of the raw tungsten powdersμm D10 D50 D90 Dδ Dmin Dmax 5.96 11.84 22.36 1.39 2.21 133.75 注:Dδ为粒度分布宽度[15],Dδ=(D90−D10)/D50。 表 2 球磨实验参数Table 2. Experimental parameters of the ball milling球、料、水质量比 转速 / (r·min−1) 时间 / h 6.0:5.0:2.4 300 2、4、6、8、10、12 利用激光粒度仪(Beckman LS13320)、扫描电镜(scanning electron microscope,SEM;Zesis EVO18)和全自动比表面和孔径分布分析仪(Quantachrome Autosorb-1MP)对不同球磨时间获得的钨粉的粒度分布、形貌和比表面积进行研究。

2. 结果与分析

2.1 钨粉粒度及分布

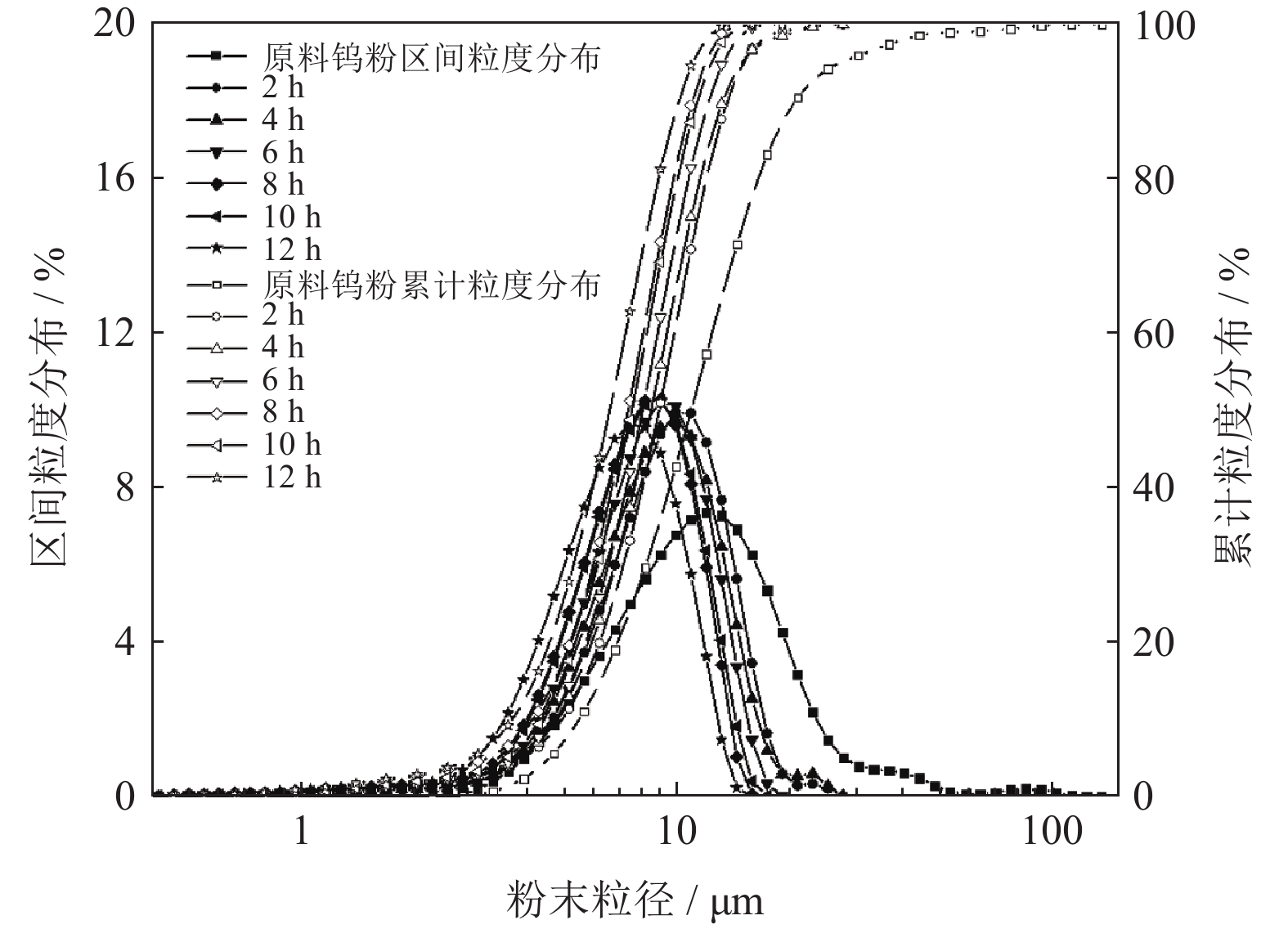

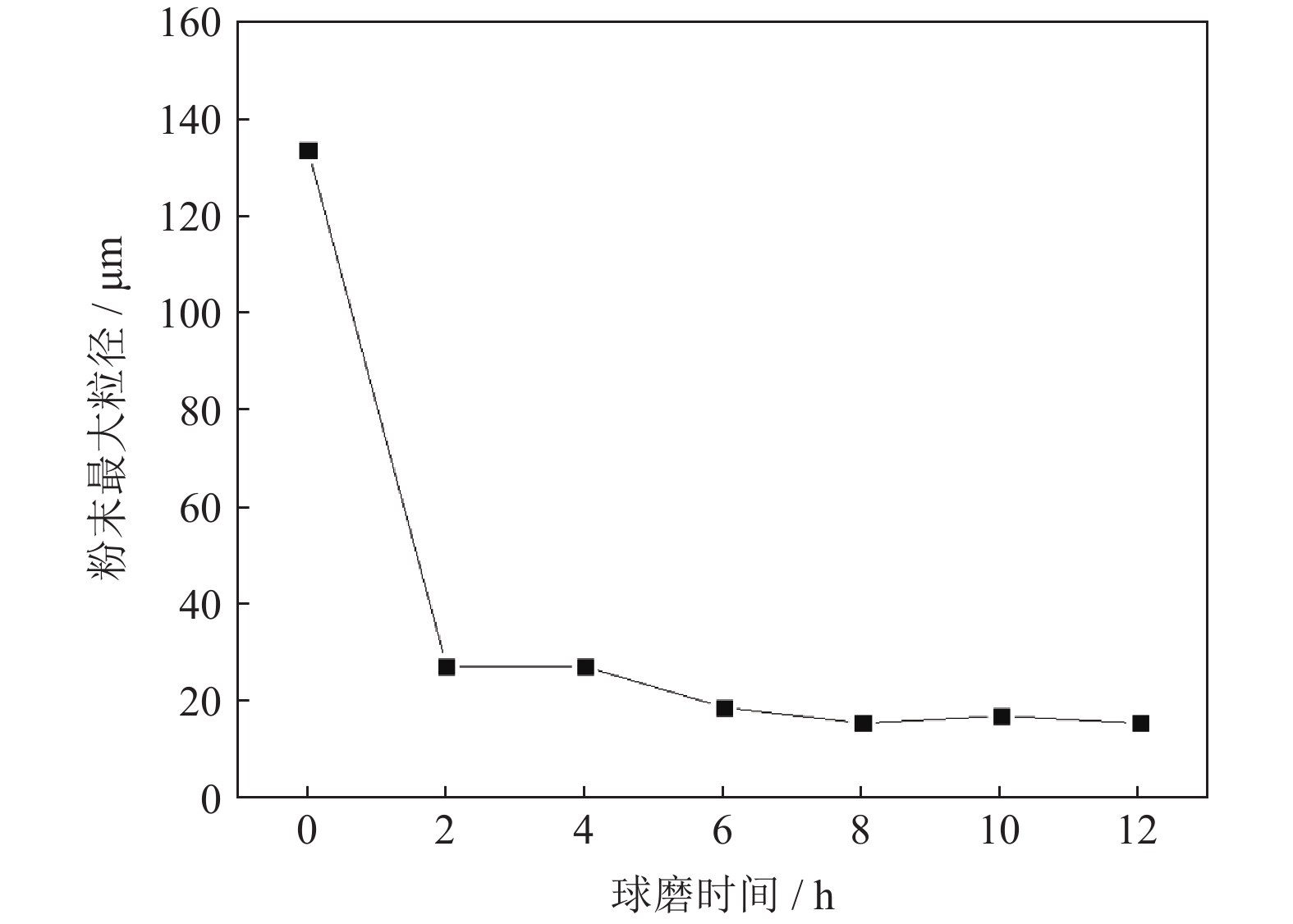

经不同时间球磨制备的钨粉在目标区间(5~11 μm)的体积分数如表3所示。结果表明,球磨2 h后目标区间内的钨粉颗粒体积分数迅速由44.3%增长到62.3%,并在球磨8 h后得到最大的体积分数74.8%,随着球磨时间的增加,目标钨粉体积分数基本保持不变,且有所减小。经不同时间球磨制备的钨粉的区间粒度分布和累计粒度分布如图2所示。可以看出,随着球磨时间的增加,区间粒度分布曲线和累计粒度分布曲线都整体向左移动,粒度分布曲线越来越陡。在球磨6~10 h内,大部分钨粉颗粒粒径在9 μm左右,粒径在5~11 μm区间的钨粉数量明显增多,粒度分布宽度明显变窄。在球磨12 h后,曲线峰值减小,随着球磨时间的继续加长,曲线偏离实验目标区间。图3所示为钨粉最大粒径随球磨时间的变化规律。可以看出,球磨2 h后,钨粉颗粒的最大粒径由初始的133.75 μm迅速减小至27.39 μm,之后随着球磨时间的增加,钨粉最大粒径减小缓慢。

表 3 经不同时间球磨制备的钨粉在目标区间(5~11 μm)的体积分数Table 3. Volume fraction of the tungsten particles prepared by ball milling for the different milling time in the objective particle size distribution (5~11 μm)球磨时间 / h 体积分数 / % 0 44.3 2 62.3 4 65.5 6 70.9 8 74.8 10 74.3 12 73.1 图4为钨粉粒度分布指标变化曲线。由图4(a)~图4(c)可知,随着球磨时间的增加,钨粉颗粒的D10、D50、D90均出现下降趋势。D10、D50、D90随时间的变化率可表示为Dki(j)=(Di+2−Di)/2,其中i=0、2、4、6、8、10;j=10、50、90。在球磨的前2 h,D10、D50、D90随时间的变化率见表4。由表可知,在球磨的初始阶段,Dk0(10)的变化率最小,Dk0(90)的变化率最大,说明高能球磨时,钨粉粗颗粒首先被破碎至20 μm以下,随后继续破碎剩下的颗粒,此时各粒度分布指标的变化率均在减小。值得注意的是,在各项粒度分布指标变化曲线中,在8~10 h处均出现一个逆粉碎(团聚)上升的小峰。通过对比图4(a)~图4(c)中8~10 h区间D10、D50、D90逆粉碎(团聚)变化曲线可以看出,随着粉末粒度的减小,粉末比表面能增加,粉末间团聚趋势增强,D10粉末团聚最为显著,D90粉末团聚最弱。因此在本实验条件下,8 h是一个较佳的球磨时间。在球磨10~12 h内,Dk10(10)、Dk10(50)、Dk10(90)的变化率见表5。对比表4和表5可以看出,Dk10(90)的变化率最大,其下降幅度很大,由3.78减小为0.67。相比0~2 h球磨初始阶段,Dk10(10)变化率略有增加,由0.29增加为0.39,其原因是在当前实验条件下,随着球磨时间的增加,大粒径钨粉颗粒参与破损数量逐步减小,小粒径颗粒参与破碎比例逐步提高。

表 4 球磨0~2 h粒度分布指标变化率Table 4. Changing rate of particle size distribution index milled for 0~2 h(μm·h−1) D10 D50 D90 0.29 1.06 3.78 表 5 球磨10~12 h粒度分布指标变化率Table 5. Changing rate of particle size distribution index milled for 10~12 h(μm·h−1) D10 D50 D90 0.39 0.52 0.67 通过图4(d)可知,初始原料钨粉的粒度分布宽度(Dδ)为1.38,经过2 h的球磨变为了0.97,变化率为0.20 μm·h−1。在球磨2~10 h内,随着球磨时间的增加,各项粒度分布指标变化率减小,Dδ的变化率也相应减小;在10~12 h内,由于D50、D90减小变慢,D10下降加速,Dδ出现上升趋势,说明继续球磨将会导致粉末粒度分布再次变宽,偏离实验目标。

2.2 钨粉形貌

图5为钨粉形貌随着球磨时间的变化规律。对比图1可知,球磨后钨粉形貌基本没有改变,均为不规则多边形。球磨2 h,钨粉粗颗粒率先被破碎;球磨2~8 h,钨粉粒径变化较小,变化速率较小,与粒径测试结果的变化趋势基本一致;球磨8 h,钨粉颗粒的分散性较好,未出现团聚现象,且3 μm以下颗粒的数量较少;球磨10 h,钨粉颗粒尺寸不均匀程度增加,出现了少量的团聚现象,尺寸小于3 μm的颗粒有所增加,小粒径颗粒吸附在大粒径颗粒的表面,团聚形成少量附聚体,形貌较球磨8 h的钨粉颗粒基本无变化;球磨12 h,钨粉粒度分布不均匀性加重,出现了大量的团聚现象,尺寸小于3 μm的颗粒显著增加,小粒径颗粒之间互相吸附。可以看出,球磨8 h后,随着球磨时间的增加,钨粉颗粒的粒度不均匀性加剧,大颗粒的数量变化不大,参与破碎的数量减少,不易被破碎,小颗粒参与破碎的数量增多,出现团聚现象。

2.3 钨粉比表面积

球磨时间对钨粉比表面积的影响见表6所示。由表可知,随着球磨时间的增加,钨粉颗粒的比表面积不断增大,与粒度和显微组织变化基本一致。值得注意的是,在球磨10 h处,比表面积较8 h有所减小,分析认为在球磨10 h时处出现了团聚现象,小粒径颗粒附着在大粒径颗粒上,团聚成为附聚体,导致所测的比表面积减小。球磨12 h后,比表面积又有所增大,是因为此时继续球磨使小粒径钨粉颗粒数量继续增加(如图4和图5所示),且部分团聚的钨粉被机械力所分散。

表 6 球磨时间对钨粉颗粒比表面积的影响Table 6. Effect of the ball milling time on the specific surface area of the tungsten powders时间 / h 比表面积 / (cm2·g−1) 磨后比表面积:未磨比表面积 0 563.1 1.00 2 685.4 1.22 4 718.9 1.28 6 758.0 1.35 8 827.7 1.47 10 809.0 1.44 12 913.7 1.62 3. 结论

(1)当球磨时间小于2 h时,球磨效率较高。随着球磨时间的增加,目标区间(5~11 μm)的钨粉体积分数出现了先升后降的趋势,其中球磨8 h时钨粉体积分数最大,为74.8%。球磨10 h以后,随着球磨时间的继续加长,样品的粒度变化值下降幅度不大。

(2)随着球磨时间的增加,钨粉颗粒的形貌基本无变化,主要是颗粒粒径在减小。球磨8 h内,颗粒粒度分布较为均匀,随着球磨时间增加,小于3 μm的小颗粒比例有所增加,颗粒尺寸的不均匀性加剧;球磨10 h,出现了团聚现象,其中球磨12 h的团聚最为严重。

(3)随着球磨时间的增加,钨粉颗粒的比表面积逐渐增大。球磨10 h比表面积较球磨8 h小,是因为在球磨10 h处出现了团聚现象;在球磨12 h后,比表面积继续增大,是因为继续球磨使小粒径钨粉颗粒数量继续增加,且部分团聚的钨粉被机械力所分散。

-

表 1 钨粉原料粒度

Table 1 Particle size of the raw tungsten powders

μm D10 D50 D90 Dδ Dmin Dmax 5.96 11.84 22.36 1.39 2.21 133.75 注:Dδ为粒度分布宽度[15],Dδ=(D90−D10)/D50。 表 2 球磨实验参数

Table 2 Experimental parameters of the ball milling

球、料、水质量比 转速 / (r·min−1) 时间 / h 6.0:5.0:2.4 300 2、4、6、8、10、12 表 3 经不同时间球磨制备的钨粉在目标区间(5~11 μm)的体积分数

Table 3 Volume fraction of the tungsten particles prepared by ball milling for the different milling time in the objective particle size distribution (5~11 μm)

球磨时间 / h 体积分数 / % 0 44.3 2 62.3 4 65.5 6 70.9 8 74.8 10 74.3 12 73.1 表 4 球磨0~2 h粒度分布指标变化率

Table 4 Changing rate of particle size distribution index milled for 0~2 h

(μm·h−1) D10 D50 D90 0.29 1.06 3.78 表 5 球磨10~12 h粒度分布指标变化率

Table 5 Changing rate of particle size distribution index milled for 10~12 h

(μm·h−1) D10 D50 D90 0.39 0.52 0.67 表 6 球磨时间对钨粉颗粒比表面积的影响

Table 6 Effect of the ball milling time on the specific surface area of the tungsten powders

时间 / h 比表面积 / (cm2·g−1) 磨后比表面积:未磨比表面积 0 563.1 1.00 2 685.4 1.22 4 718.9 1.28 6 758.0 1.35 8 827.7 1.47 10 809.0 1.44 12 913.7 1.62 -

[1] 王岗. 超细钨粉及碳化钨粉制备工艺研究[学位论文]. 上海: 上海交通大学, 2009 Wang G. Research on Preparation of Ultrafine Tungsten Powder and Tungsten Carbide Powder [Dissertation]. Shanghai: Shanghai Jiao Tong University, 2009

[2] 谢康德. 难熔金属钨、钼管材的应用及其制备技术研究进展. 硬质合金, 2018, 35(3): 219 Xie K D. Research progress in application and preparation technology of refractory metal tungsten and molybdenum tubes. Cement Carb, 2018, 35(3): 219

[3] 陈铮. 稀土氧化物掺杂纳米钨粉的制备及其性能研究[学位论文]. 北京: 北京科技大学, 2019 Chen Z. Research on Preparation of Rare Earth Oxide Doped Tungsten Nanopowders and Their Properties [Dissertation]. Beijing: University of Science and Technology Beijing, 2019

[4] 王军. 高性能钨合金制备技术研究现状. 有色金属材料与工程, 2019, 40(4): 53 Wang J. Research status on preparation techniques of high-performance tungsten alloys. Nonferrous Met Mater Eng, 2019, 40(4): 53

[5] 刘辉明, 范景莲, 田家敏, 等. 超细钨粉的研究与应用. 中国钨业, 2009, 24(1): 29 DOI: 10.3969/j.issn.1009-0622.2009.01.008 Liu H M, Fan J L, Tian J M, et al. The preparation process and application of superfine tungsten powder. China Tungsten Ind, 2009, 24(1): 29 DOI: 10.3969/j.issn.1009-0622.2009.01.008

[6] 刘铭哲, 李斌川, 韩庆, 等. 超细碳化钨粉末制备工艺研究进展. 稀有金属与硬质合金, 2019, 47(2): 74 Liu M Z, Li B C, Han Q, et al. Development of preparation process of ultrafine tungsten carbide powder. Rare Met Cement Carb, 2019, 47(2): 74

[7] 彭琳茜. 一种穿爆燃弹用钨合金材料的制备研究[学位论文]. 沈阳: 沈阳理工大学, 2018 Peng L X. Preparation of Tungsten Alloy for Projectile of Armour-Piercing Explosive Incendiary [Dissertation]. Shenyang: Shenyang Ligong University, 2018

[8] 张保红, 王玲, 唐亮亮. SrCO3添加量对钨合金电极材料组织和性能的影响. 粉末冶金技术, 2018, 36(1): 48 Zhang B H, Wang L, Tang L L. Effect of SrCO3 content by mass on the microstructure and properties of tungsten alloy electrode materials. Powder Metall Technol, 2018, 36(1): 48

[9] 李睿. 钨粉颗粒粒度形貌优化及其近终成形[学位论文]. 北京: 北京科技大学, 2018 Li R. Optimization of Particle Size and Morphology of Tungsten Powder and Near Net Shaping of Tungsten Parts [Dissertation]. Beijing: University of Science and Technology Beijing, 2018

[10] 黄冬梅, 王信群, 杨剑. 球磨时间对BC干粉灭火剂形态特征的影响. 中国粉体技术, 2014, 20(1): 1 DOI: 10.3969/j.issn.1008-5548.2014.01.001 Huang D M, Wang X Q, Yang J. Influence of milling time on morphologic characters of BC dry powder extinguish agents. China Powder Sci Technol, 2014, 20(1): 1 DOI: 10.3969/j.issn.1008-5548.2014.01.001

[11] 张晓烨, 钟翔, 陈学刚, 等. 搅拌球磨磨制片状银粉工艺研究. 粉末冶金技术, 2019, 37(2): 134 Zhang X Y, Zhong X, Chen X G, et al. Research on the process of grinding flake silver powder by ball-stirring mill. Powder Metall Technol, 2019, 37(2): 134

[12] 叶原丰, 梁栋. 球磨时间对锰方硼石显微结构和发光特性的影响. 粉末冶金技术, 2019, 37(6): 451 Ye Y F, Liang D. Effect of milling time on microstructure and luminescent properties of chambersite. Powder Metall Technol, 2019, 37(6): 451

[13] 梁加淼, 王利民, 何卫, 等. 球磨时间对纳米晶Al–7Si–0. 3Mg合金粉末微观组织及硬度的影响. 粉末冶金技术, 2019, 37(5): 373 Liang J M, Wang L M, He W, et al. Effect of milling time on microstructures and hardness of nanocrystalline Al–7Si–0. 3Mg alloy powders. Powder Metall Technol, 2019, 37(5): 373

[14] 张桂银, 查五生, 陈秀丽, 等. 机械球磨技术在材料制备中的应用. 粉末冶金技术, 2018, 36(4): 315 Zhang G Y, Zha W S, Chen X L, et al. Application of mechanical ball-milling technology in material preparation. Powder Metall Technol, 2018, 36(4): 315

[15] Chen J, Wang F, Qian Y J. Effect of ball milling parameters on the particle size distribution of magnetic materials. Mod Min, 2015, 31(11): 107

-

期刊类型引用(4)

1. 苏旭文,何志,闫树欣,董龙龙,孙国栋. 纳米ZrC粉末对90W-7Ni-3Fe合金组织及性能影响. 粉末冶金技术. 2025(01): 86-93 .  本站查看

本站查看

2. 刘柏雄,魏民国,赵文敏. 钨粉制备及其对钨合金性能影响的研究进展. 江西冶金. 2024(01): 1-10 .  百度学术

百度学术

3. 陈绍勤,胡玲,雷天涯,王蓉,舒建成,陈梦君. 机械活化强化锌焙砂中锌的浸出. 化工进展. 2023(03): 1649-1658 .  百度学术

百度学术

4. 谢勇才. 球磨工艺对细颗粒钨粉质量及硬质合金晶粒夹粗的影响. 稀有金属与硬质合金. 2023(05): 90-95 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: