Optimization analysis of die mass and particle model in metal powder impact compaction

-

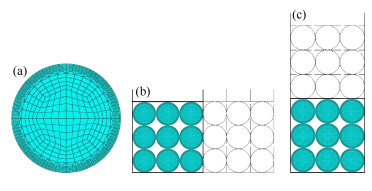

摘要: 在模拟金属粉末冲击压制时,由于模型颗粒数与实际不同,仿真模型的准确度不高。本文引入模型冲模质量与实验冲模质量比值作为当量质量,研究了压制初始速度、横向与纵向颗粒数对当量质量的共同影响。采用ABAQUS软件建立了不同初始速度下的压制模型,利用1stOpt软件拟合出预估模型,通过ABAQUS仿真数据验证了预估模型,取得了当量质量与相对密度之间的关系,并且分别得到了横向与纵向两组模型的初始速度、颗粒数对冲模当量质量的影响关系。利用ABAQUS仿真数据得到的预估模型最终形式为:当冲模初始速度为20 m·s-1时,横向颗粒数为5、纵向颗粒数为6(H5Z6)的颗粒模型的当量质量为1.03,比经典9颗粒模型进行模拟更能接近实际的压制情形。Abstract: In the simulation of metal powder impact compaction, the simulation model is not accurate because of the particle number difference between the model and actuality. Therefore, the relative mass was introduced as the die mass ratio between the simulation and experiment, and the influences of initial pressing velocity and particle array in transverse and longitudinal direction on the relative mass were study in this paper. The ABAQUS software was used to establish the compaction model at different initial velocity. The prediction formula was fitted by 1stOpt software. Finally, the simulation model was used to verify the prediction formula, draw the relationship between the relative mass and relative density, and obtain the relationship between the initial velocity and particle array in transverse and longitudinal direction. In the result, the final formula is obtained by using ABAQUS simulation data. When the die velocity is 20 m·s-1, the relative mass in H5Z6 particle model (5 particles in transverse direction and 6 particles in longitudinal direction) is 1.03, which is closer to the actual pressing than that of the nine-particles model.

-

表 1 铝粉物理性能和相关参数

Table 1. Physical properties and relative parameters of aluminum powders

密度/ (kg·m-1) 熔化温度/ ℃ 泊松比 弹性模量/ GPa 屈服强度/ MPa 应变硬化模量/ MPa 应变硬化指数 应变速率敏感指数 温度软化系数 2770 604 0.33 71.7 337 343 0.41 0.009 1 表 2 水平因素正交表

Table 2. Orthogonal array of level and factor

水平 冲模初始速度(因素A)/ (m·s-1) 横向颗粒数(因素B) 纵向颗粒数(因素C) 水平1 18 3 3 水平2 20 4 4 水平3 22 5 5 水平4 24 6 6 水平5 26 7 7 -

[1] Khoei A R, Iranfar S. 3D numerical simulation of elasto-plastic behaviour in powder compaction process using a quasi-nonlinear technique. J Mater Process Technol, 2003, 143-144: 886 doi: 10.1016/S0924-0136(03)00381-9 [2] Ariffin A K, Rahman M M, Muhamad N, et al. Themal-mechanical mode of warm powder compaction process. J Mater Process Technol, 2001, 116: 67 doi: 10.1016/S0924-0136(01)00845-7 [3] Jiao M H, Song P, Xie T, et al. Research progress in numerical simulations of powder metallurgy compaction. Met Funct Mater, 2007, 14(5): 28 doi: 10.3969/j.issn.1005-8192.2007.05.008焦明华, 宋平, 解挺, 等. 粉末冶金压制成形数值模拟研究进展. 金属功能材料, 2007, 14(5): 28 doi: 10.3969/j.issn.1005-8192.2007.05.008 [4] He J, Xiao Z Y, Guan H J, et al. High velocity compaction behavior and sintered properties of pure Ti powder. Powder Metall Technol, 2016, 34(3): 178 doi: 10.3969/j.issn.1001-3784.2016.03.004何杰, 肖志瑜, 关航健, 等. 纯钛粉高速压制行为及其烧结性能研究. 粉末冶金技术, 2016, 34(3): 178 doi: 10.3969/j.issn.1001-3784.2016.03.004 [5] Qu X H, Yin H Q. Development of powder high velocity compaction technology. Mater China, 2010, 29(2): 45 https://www.cnki.com.cn/Article/CJFDTOTAL-XJKB201002010.htm曲选辉, 尹海清. 粉末高速压制技术的发展现状. 中国材料进展, 2010, 29(2): 45 https://www.cnki.com.cn/Article/CJFDTOTAL-XJKB201002010.htm [6] Yan Z Q, Cai Y X, Chen F. High velocity compaction in powder forming and the promising applications. Powder Metall Technol, 2009, 27(6): 455 http://pmt.ustb.edu.cn/article/id/fmyjjs200906013闫志巧, 蔡一湘, 陈峰. 粉末冶金高速压制技术及其应用. 粉末冶金技术, 2009, 27(6): 455 http://pmt.ustb.edu.cn/article/id/fmyjjs200906013 [7] Zheng Z S, Yue S X, Zhen S, et al. Constitutive relation of metal powder in high-velocity compaction formation. J Yanbian Univ Nat Sci, 2009, 35(3): 270 doi: 10.3969/j.issn.1004-4353.2009.03.023郑洲顺, 岳书霞, 郑珊, 等. 高速压制成形金属粉末的本构关系. 延边大学学报(自然科学版), 2009, 35(3): 270 doi: 10.3969/j.issn.1004-4353.2009.03.023 [8] Huang P Y, Jin Z Z, Chen Z H. Basic Theory and New Technologies of Powder Metallurgy. Beijing: Science Press, 2010黄培云, 金展鹏, 陈振华. 粉末冶金原理基础理论与新技术. 北京: 科学出版社, 2010 [9] Wang D G. Research on High Densification and Numerical Simulation of Metal Powder Compaction Processes [Dissertation]. Hefei: Hefei University of Technology, 2010王德广. 金属粉末高致密化成形及其数值模拟研究[学位论文]. 合肥: 合肥工业大学, 2010 [10] Zavaliangos A. A multiparticle simulation of powder compaction using finite element discretization of individual particles. MRS Online Proc Lib Arch, 2002, 731: W7.1 http://journals.cambridge.org/article_S1946427400131720 [11] Hu H F, Liu J. Optimization of quality of stamping die manufactured by metal powder shock compaction via ABAQUS. Mech Sci Technol Aerosp Eng, 2016, 35(10): 1525 https://www.cnki.com.cn/Article/CJFDTOTAL-JXKX201610009.htm胡海烽, 刘军. ABAQUS模拟粉末冲击压制冲模质量数值优化. 机械科学与技术, 2016, 35(10): 1525 https://www.cnki.com.cn/Article/CJFDTOTAL-JXKX201610009.htm [12] Gu M, Jiao M H, Sun L, et al. Research on 3D mesoscopic simulation of deformation of powder particles with different compacting processes. Hot Working Technol, 2015, 44(5): 125 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201505039.htm谷曼, 焦明华, 孙龙, 等. 不同压制工艺下的粉末颗粒变形三维细观模拟研究. 热加工工艺, 2015, 44(5): 125 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201505039.htm [13] Wu W, Jiang G, Wagoner R H, et al. Experimental and numerical investigation of idealized consolidation: Part 1: Static compaction. Acta Mater, 2000, 48(17): 4323 doi: 10.1016/S1359-6454(00)00206-8 [14] Ma B B, Liu J, Hu X P. Study on influencing factors of temperature rise of metal powder in high speed pressing based on Johnson-Cook model. Hot Working Technol, 2016, 45(1): 91 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201601027.htm马斌斌, 刘军, 胡仙平. 基于Johnson-Cook模型对金属粉末高速压制温升影响因素的研究. 热加工工艺, 2016, 45(1): 91 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201601027.htm [15] Tao W W, Bu J L, Wang J Y, et al. Development and application of simulation template based on Abaqus. Comput Aided Eng, 2017, 26(4): 57 https://www.cnki.com.cn/Article/CJFDTOTAL-JSFZ201704010.htm陶伟文, 卜继玲, 王京雁, 等. 基于Abaqus的仿真模板的开发与应用. 计算机辅助工程, 2017, 26(4): 57 https://www.cnki.com.cn/Article/CJFDTOTAL-JSFZ201704010.htm [16] Liu R J, Zhang Y W, Wen C W, et al. Study on the design and analysis methods of orthogonal experiment. Exp Technol Manage, 2010, 27(9): 52 doi: 10.3969/j.issn.1002-4956.2010.09.016刘瑞江, 张业旺, 闻崇炜, 等. 正交试验设计和分析方法研究. 实验技术与管理, 2010, 27(9): 52 doi: 10.3969/j.issn.1002-4956.2010.09.016 -

下载:

下载: