Effect analysis of particle crushing by ultrasonic vibration milling device based on extended distinct element method

-

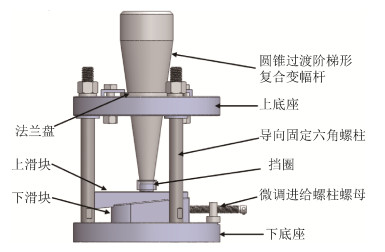

摘要: 根据超声振动原理设计了一种高效颗粒超细粉碎装置,在扩展离散元分析软件中对物料在变幅杆高频冲击下的粉碎过程进行仿真模拟,并与实验结果相比较,分析超声频率、粒径大小、颗粒材料对粉碎效率的影响。研究结果表明,随着超声频率的增加,装置粉碎效率先增大后趋于稳定,考虑到系统稳定性,选取38 kHz为最优超声振动频率;装置对粒径为200~500μm的颗粒具有良好的粉碎效果;装置对高强度、高硬度的天然、人工合成材料均有良好的粉碎效果,随着硬度的下降,粉碎效果变优,尤其适用于颗粒内部具有微缺陷和微裂纹的材料;通过对比实验验证了仿真结果的可靠性。Abstract: The high-efficiency ultrafine powder crushing device was designed based on ultrasonic vibration principles. The crushing process of materials by high frequency impact of horn was simulated by the analysis software of extended distinct element method (EMEM). A comparative experiment was designed to analyze the effect of ultrasonic frequency, particle size (diameter), and particle material on the crushing efficiency. The results show that, with the increase of ultrasonic frequency, the crushing efficiency first increases and then tends to stable. Considering the system stability, 38 kHz is selected as the optimal ultrasonic vibration frequency. The device shows a good crushing effect on the particles in the size of 200~500μm. The device has a good crushing effect on the natural and synthetic materials with high strength and high hardness. As the material hardness decreases, the crushing effect of device gets better. It is found that the crushing device is particularly suitable for the materials in micro-defects and micro-cracks. The reliability of simulation is confirmed by the comparative experiment.

-

Key words:

- ultrasonic vibration /

- crushing /

- extended distinct element method /

- ultrafine powders

-

表 1 实验材料及参数

Table 1. Experimental materials and parameters

材料 泊松比 弹性模量/GPa 密度/(kg·m‒3) 与硅砂接触属性 弹性恢复系数 静摩擦系数 动摩擦系数 硅砂 0.2 55 2790 0.5 0.4 0.05 钢 0.3 200 7800 0.3 0.3 0.01 表 2 颗粒材料参数

Table 2. Particle material parameters

颗粒材料 莫氏硬度 泊松比 密度/(kg·m‒3) 弹性模量/GPa 石墨 1.2 0.42 1200 6.0 煤 4.0 0.50 1400 3.5 硅砂 7.0 0.20 2790 55.0 棕刚玉 9.0 0.23 3950 363.0 金刚石 10.0 0.15 3500 800.0 -

[1] Zhao M, Lu Y P, Pan Y M. Development of comminution theory and equipment. Min Metall, 2001, 10(2): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-KYZZ200102007.htm赵敏, 卢亚平, 潘英民. 粉碎理论与粉碎设备发展评述. 矿冶, 2001, 10(2): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-KYZZ200102007.htm [2] Yerkovic C, Menacho J, Gaete L. Exploring the ultrasonic comminution of copper ores. Miner Eng, 1993, 6(6): 607 doi: 10.1016/0892-6875(93)90115-4 [3] Guzzo P L, Raslan A A, De Mello J D B. Ultrasonic abrasion of quartz crystals. Wear, 2003, 255(1-6): 67 doi: 10.1016/S0043-1648(03)00094-2 [4] Gaete-Garretón L F, Vargas-Hermández Y P, Velasquez-Lambert C. Application of ultrasound in comminution. Ultrasonics, 2000, 38(1-8): 345 doi: 10.1016/S0041-624X(99)00170-5 [5] Qin Y, Wang L, Wu C L, et al. Experiment study of ultrasonic machining of marble. New Technol New Process, 2001(2): 17 doi: 10.3969/j.issn.1003-5311.2001.02.008秦勇, 王霖, 吴春丽, 等. 大理石的超声波加工试验研究. 新技术新工艺, 2001(2): 17 doi: 10.3969/j.issn.1003-5311.2001.02.008 [6] Ren Z, Zheng S H, Jiang F H, et al. The study on the development of a new kind of ultrasonic grinder. Powder Metall Technol, 2005, 23(6): 436 doi: 10.3321/j.issn:1001-3784.2005.06.008任振, 郑少华, 姜奉华, 等. 一种新型超声波纳米粉碎机的开发研究. 粉末冶金技术, 2005, 23(6): 436 doi: 10.3321/j.issn:1001-3784.2005.06.008 [7] Liu W. Design of Tapered Transition Step and Experimental Study on Ultrasonic Grinding [Dissertation]. Taiyuan: Taiyuan University of Technology, 2016刘玮. 圆锥过渡阶梯形变幅杆设计及超声粉碎实验研究[学位论文]. 太原: 太原理工大学, 2016 [8] Pei Z J, Ferreira P M. Modeling of ductile-mode material removal in rotary ultrasonic machining. Int J Mach Tools Manuf, 1998, 38(10-11): 1399 doi: 10.1016/S0890-6955(98)00007-8 [9] Liang Z H, Liu Q Z, Ma L, et al. Simulation on filling density of titanium powder in vibration forming based on EDEM. Powder Metall Ind, 2017, 27(4): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704010.htm梁增华, 刘邱祖, 马麟, 等. 基于EDEM的钛粉在振动成形中的填充密度模拟研究. 粉末冶金工业, 2017, 27(4): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704010.htm [10] Gai G S. Powder Engineering. Beijing: Tsinghua University Press, 2009盖国胜. 粉体工程. 北京: 清华大学出版社, 2009 [11] Wang G Q, Hao W J, Wang J X. Discrete Element Method and Its Application on EDEM. Xi'an: Northwestern Polytechnical University Press, 2010王国强, 郝万军, 王继新. 离散单元法及其在EDEM上的实践. 西安: 西北工业大学出版, 2010 [12] Raman V, Abbas A, Zhu W T. Particle grinding by high-intensity ultrasound: Kinetic modeling and identification of breakage mechanisms. AlChE J, 2011, 57(8): 2025 doi: 10.1002/aic.12415 [13] Sahinoglu E, Uslu T. Effects of various parameters on ultrasonic comminution of coal in water media. Fuel Process Technol, 2015, 137: 48 doi: 10.1016/j.fuproc.2015.03.028 [14] Chen Y F, Wang B G, Zhang J L, et al. Influence of gaseous phase chemical oxidation technique on separation effect of micro-powder mixture of diamond and graphite. Powder Metall Technol, 2011, 29(4): 255 http://pmt.ustb.edu.cn/article/id/fmyjjs201104003陈亚芳, 王保国, 张景林, 等. 气相氧化法工艺对金刚石与石墨微粉混合物的分离效果的影响研究. 粉末冶金技术, 2011, 29(4): 255 http://pmt.ustb.edu.cn/article/id/fmyjjs201104003 -

下载:

下载: