Effect analysis of particle crushing by ultrasonic vibration milling device based on extended distinct element method

-

摘要: 根据超声振动原理设计了一种高效颗粒超细粉碎装置,在扩展离散元分析软件中对物料在变幅杆高频冲击下的粉碎过程进行仿真模拟,并与实验结果相比较,分析超声频率、粒径大小、颗粒材料对粉碎效率的影响。研究结果表明,随着超声频率的增加,装置粉碎效率先增大后趋于稳定,考虑到系统稳定性,选取38 kHz为最优超声振动频率;装置对粒径为200~500μm的颗粒具有良好的粉碎效果;装置对高强度、高硬度的天然、人工合成材料均有良好的粉碎效果,随着硬度的下降,粉碎效果变优,尤其适用于颗粒内部具有微缺陷和微裂纹的材料;通过对比实验验证了仿真结果的可靠性。Abstract: The high-efficiency ultrafine powder crushing device was designed based on ultrasonic vibration principles. The crushing process of materials by high frequency impact of horn was simulated by the analysis software of extended distinct element method (EMEM). A comparative experiment was designed to analyze the effect of ultrasonic frequency, particle size (diameter), and particle material on the crushing efficiency. The results show that, with the increase of ultrasonic frequency, the crushing efficiency first increases and then tends to stable. Considering the system stability, 38 kHz is selected as the optimal ultrasonic vibration frequency. The device shows a good crushing effect on the particles in the size of 200~500μm. The device has a good crushing effect on the natural and synthetic materials with high strength and high hardness. As the material hardness decreases, the crushing effect of device gets better. It is found that the crushing device is particularly suitable for the materials in micro-defects and micro-cracks. The reliability of simulation is confirmed by the comparative experiment.

-

固体物料在外力作用下突破内聚力而使自身颗粒尺寸变小的过程被称为粉碎[1]。目前,市场上的粉碎机械大多是利用挤压、弯曲、劈裂、研磨和冲击等方式将物料粉碎到合适的尺寸。超声粉碎通过超声波的低能量使颗粒从内部产生断裂,进而使物料整体发生破碎,是一种很有前途的粉碎方法。Yerkovic等[2]在球磨机中进行标准矿物样品与超声预处理样品的对比试验,经超声预处理矿物的磨矿率比标准矿物样品高出32%。Guzzo等[3]对石英晶体的超声研磨技术进行了研究,指出加工过程中材料产生微裂纹是材料去除的主要原因。Gaete-Garretón[4]等设计了一种可进行超声粉碎的高压辊磨机,可对高硬质材料进行精磨,减小了表面腐蚀,提高了加工效率。秦勇等[5]利用超声加工技术对大理石的孔加工进行了研究,得出了材料去除率与强度、韧性有关的结论。然而,这些研究都未将超声波直接作用于物料颗粒,超声处理仅被作为粉碎的辅助手段。

本文设计了一种带变幅杆的超声振动粉碎装置,利用变幅杆将超声波的高频振幅放大后直接作用于待粉碎颗粒上。由于绝大多数材料内部存在着大量不同尺度、不同类型且无序分布的微缺陷,在超声波高频集中冲击下,这些裂纹周围将产生应力集中,使裂纹生长、扩展和贯通,强烈放大了结构的无序性,最终达到颗粒疲劳断裂极限,导致颗粒破碎。超声振动粉碎具有效率高、周期短、污染低、噪音低等优点,有着广阔的发展前景[6‒7]。

1. 建模与仿真分析

1.1 颗粒及几何模型建立

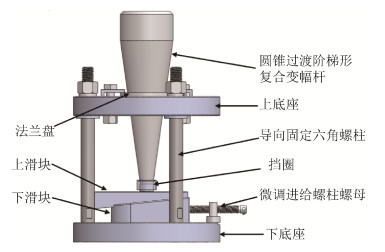

超声振动粉碎装置包括超声发生器、超声换能器、变幅杆、底座、进给装置以及其他固定支撑零件等[8],装置模型如图 1所示。考虑到装置中实际粉碎部分仅为变幅杆和物料槽,为了方便观察和仿真,利用UG软件建立模型(如图 2),导入扩展离散元(extended distinct element method,EMEM)分析软件,通过在变幅杆上施加一个正弦震荡运动来近似模拟超声波的高频震荡。

实验中所用到的物料颗粒具有不规则形态,由于粉体内部的复杂性,扩展离散元分析软件不可能真实模拟颗粒的粉碎过程。因此在仿真中,将颗粒模型简化为近似的球形,设置粒径(直径)分别为1 mm和5 mm的两种圆形颗粒,采用小颗粒群填充大颗粒的方式来近似模拟颗粒粉碎过程[9‒11]。考虑到硅砂材料的易得性,强度、硬度适中,形貌利于观察,各项参数容易获得,在本次研究中以硅砂为主材料,实验材料及参数如下表 1所示[11]。

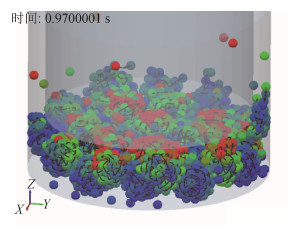

表 1 实验材料及参数Table 1. Experimental materials and parameters材料 泊松比 弹性模量/GPa 密度/(kg·m‒3) 与硅砂接触属性 弹性恢复系数 静摩擦系数 动摩擦系数 硅砂 0.2 55 2790 0.5 0.4 0.05 钢 0.3 200 7800 0.3 0.3 0.01 在Globals标签下设置接触模型,为Particle to Particle赋值为“Hertz-Mindlin with bonding”模型,以小颗粒群填充大颗粒的形式近似模拟粉碎过程,颗粒群间通过一定尺寸的“黏结键”黏结在一起,在变幅杆的高频冲击下,当任意两个小颗粒间的法向应力和切向应力超过最大极限值时,颗粒群就开始破碎,图 3模拟了物料的粉碎过程。

颗粒间的黏结力(法向方向Fn、切向方向Ft)和力矩(法向方向Tn、切向方向Tt)随时间变化的关系如式(1)所示[10]。

$$\left\{ {\begin{array}{*{20}{c}} {{\rm{ \mathsf{ δ} }}{F_n} = - {v_{\rm{n}}}{S_{\rm{n}}}A{\rm{ \mathsf{ δ} }}t} \\ {{\rm{ \mathsf{ δ} }}{F_{\rm{t}}} = - {v_{\rm{t}}}{S_{\rm{t}}}A{\rm{ \mathsf{ δ} }}t } \\ {{\rm{ \mathsf{ δ} }}{T_{\rm{n}}} = - {\omega _{\rm{n}}}{S_{\rm{t}}}J{\rm{ \mathsf{ δ} }}t } \\ {{\rm{ \mathsf{ δ} }}{T_{\rm{t}}} = - {\omega _{\rm{t}}}{S_{\rm{n}}}\frac{J}{2}{\rm{ \mathsf{ δ} }}t} \end{array}} \right.$$ (1) 式中:A表示接触区域面积,$A = {\rm{ \mathsf{ π} }}R_{\rm{B}}^2$,RB为“黏结键”半径;J表示惯性矩,$J = {\rm{ \mathsf{ π} }}R_{\rm{B}}^4$;Sn和St分别代表法向和切向刚度;vn和vt分别代表法向和切向速度;ωn和ωt分别代表法向和切向角速度;t代表时间,从零开始计算;δt表示时间步长。当法向和切向应力超过某个最大值时,颗粒间的黏结就被破坏,定义最大法向应力(σmax)和最大切向应力(τmax)为式(2)所示。

$$\left\{ {\begin{array}{*{20}{c}} {{\sigma _{\max }} < \frac{{ - {F_{\rm{n}}}}}{A} + \frac{{2{T_{\rm{n}}}}}{J}{R_{\rm{B}}}} \\ {{\tau _{\max }} < \frac{{ - {F_{\rm{t}}}}}{A} + \frac{{{T_{\rm{t}}}}}{J}{R_{\rm{B}}} } \end{array}} \right.$$ (2) 这时颗粒间不是自然接触,颗粒接触半径应设置的比这些球形粒子实际接触半径大(这里设置为1.5 mm)。设置法向、切向模量分别为1×108 N/m3、5×107 N/m3,法向、切向极限应力分别为5×104 Pa、2.5×104 Pa,取重力加速度为9.81 m·s‒2。设置factory_plate颗粒工厂平面为正20边形,距离物料槽顶部5 mm。在Factory标签下新建颗粒工厂,选取factory_plate作为生成面,采用动态生成方式,一次生成20个大颗粒。

1.2 仿真模拟过程

设置Rayleigh时间步长(TR)如式(3)所示[10]。由于黏结发生时间很短,若固定时间步长设置过大,会出现颗粒还没有黏结就跳到下一个时间步长运算的现象,导致小颗粒群“爆炸”;若固定时间步长设置过小,则会导致仿真时间过长。EDEM软件会根据公式(1)自动计算出TR,本文设置固定时间步长为20%TR,即1.09791×10-6,总仿真时间设置为2 s,为取得良好分析效果,保存时间间隔取为0.005 s。

$${T_R} = \frac{{{\rm{ \mathsf{ π} }}R\sqrt {{\rho \mathord{\left/ {\vphantom {\rho G}} \right. } G}} }}{{0.1631\upsilon + 0.8766}}$$ (3) 式中:R为颗粒半径,m;ρ为颗粒密度,kg·m‒3;G为剪切模量,MPa;υ为泊松比。

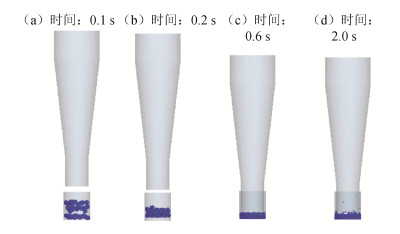

图 4为进料、替换、粉碎、粉碎完成的仿真过程。由图可知,在factory平面上生成的大颗粒在重力的作用下自由降落,颗粒在下落到物料槽底部后,在变幅杆的高频冲击作用下达到粉碎效果。证明了仿真实验的可行性。设置颗粒发生替换时间为0.15 s,此时,20个大颗粒完全生成且未与变幅杆接触,不影响粉碎过程。替换时间设置过小,颗粒未完全生成,无法完全替换;设置过大,颗粒与槽壁或变幅杆发生接触,替换时容易发生爆炸现象。

1.3 仿真实验设计

为分析超声频率、粒径(直径)大小、颗粒材料对粉碎效率的影响[12],设置三组仿真实验,每次实验只改变其中一个参数,其他参数保持不变。因每次生成的颗粒数一定,小颗粒间的黏结键数量一定,以小颗粒间的黏结键在粉碎后的存留数为考察指标,通过统计粉碎完成后黏结键的存留数来判断装置的粉碎效果,存留数越少,粉碎效果越好。

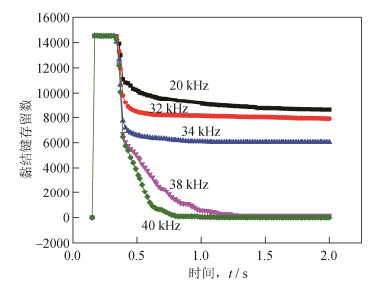

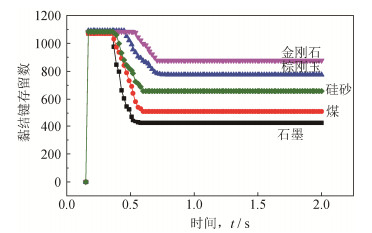

(1)以振动频率为变量,设置超声频率分别为20、32、34、38、40 kHz的对比试验[13],选取颗粒材料为硅砂,颗粒直径为0.5 mm,仿真时间为2 s。粉碎完成后黏结键存留数如图 5所示。

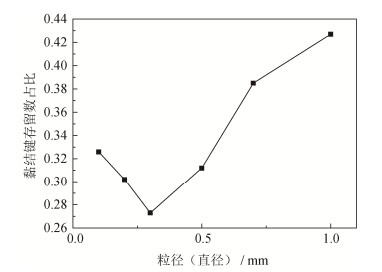

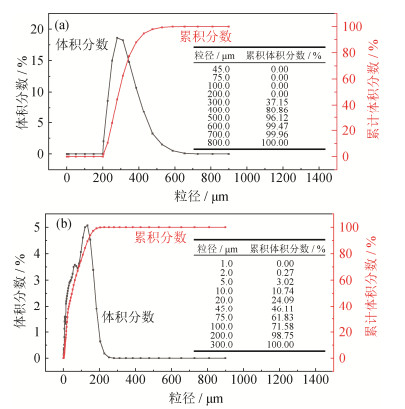

(2)以颗粒大小为变量,设置直径分别为0.1、0.2、0.3、0.5、0.7、1.0 mm的对比试验,选取颗粒材料为硅砂,超声振动频率为20 kHz,仿真时间为2 s。考虑到颗粒大小发生变化,一定数量颗粒的总黏结键个数发生变化,因此以粉碎完成后的黏结键存留数占比为指标,仿真结果如图 6所示。

(3)以颗粒材料为变量,设置石墨、煤、硅砂、棕刚玉、金刚石的对比实验,选取颗粒直径大小为0.5 mm,振动频率为20 kHz,仿真时间为2 s。材料参数设置及仿真结果如表 2和图 7所示[14]。

表 2 颗粒材料参数Table 2. Particle material parameters颗粒材料 莫氏硬度 泊松比 密度/(kg·m‒3) 弹性模量/GPa 石墨 1.2 0.42 1200 6.0 煤 4.0 0.50 1400 3.5 硅砂 7.0 0.20 2790 55.0 棕刚玉 9.0 0.23 3950 363.0 金刚石 10.0 0.15 3500 800.0 1.4 仿真结果分析

(1)振动频率对粉碎效果的影响。从图 5可以看出,颗粒间黏结键存留数随着时间的变化,呈现快速下降的趋势。这是由于变幅杆的连续冲击力破坏了颗粒内部的黏结键,当外界应力大于断裂所需应力时,颗粒发生粉碎。在超声频率为20 kHz时,颗粒基本能达到稳定粉碎的效果。随着颗粒冲击超声频率的增加,在一定时间内,颗粒粉碎效果变好,当达到38 kHz时,物料基本达到完全粉碎状态。考虑到超声频率过高会引起系统的不稳定,因此,在本次试验中选取超声频率为38 kHz,基本达到最优效果。

(2)颗粒大小对粉碎效果的影响。从图 6可以看出,颗粒的粉碎效果随着粒径的增大呈现先上升后下降的趋势。这是由于随着粉碎工作的进行,粒度越来越小,所需提供的力和能量均急剧增大,在外界所能提供的能量和外力恒定的条件下,当能量和外力有一个不满足时,粉碎难以继续。变幅杆的振幅微弱,作用范围有限,当颗粒过大时,粉碎颗粒表层后,变幅杆的高频冲击力无法作用于剩余颗粒,仅靠颗粒间的摩擦、挤压、剪切力无法达到应力极限,粉碎效果逐渐下降。

(3)颗粒材料对粉碎效果的影响。从表 2和图 7可以看出,当频率一定时,物料的粉碎效率随着莫氏硬度的增加呈现整体下降的趋势。这是因为随着莫氏硬度的增加,物料颗粒的表面能、晶格能也逐渐增加,当变幅杆的高频冲击力一定时,粉碎效率逐渐下降。硬度相当的人工材料比天然材料具有更好的粉碎效果,这是因为人工合成材料中含有较多的孔隙、裂纹等微缺陷,在高频冲击下,更容易达到疲劳极限,粉碎效果明显。

2. 对比实验及分析

对比实验用超声振动粉碎装置如图 8所示,包括超声波发生器、超声波转换器、变幅杆、底座和进给装置。超声波发生器将交流电转换成高频正余弦交流电信号,超声波换能器将高频电功率转换为同种频率的机械功率,传递给变幅杆,变幅杆将微小振幅放大,并将高频能量集中在输出端较小表面上,聚集了能量。放置在物料槽中的待处理颗粒,在变幅杆的作用下,受到高频冲击,最终被粉碎。

由于变幅杆直接作用于物料,其振动位移大小直接影响系统的粉碎效果。设计圆锥过渡阶梯变幅杆,利用有限元ANSYS软件进行模态和谐响应等参数分析,在满足变幅杆设计的要求下将振幅放大5.6倍,达到了良好的效果[7]。选用频率为38 kHz的超声波发生器,对粒径为200~500 μm之间的硅砂颗粒进行振动粉碎实验,粉碎时间为10 s。利用激光粒径分布仪对粉碎前后的颗粒进行粒径测定,粉碎前后的颗粒粒度分布如图 9所示。从图中可以看出,粉碎后的颗粒主要分布在5~75 μm之间,基本服从正态分布规律,粉碎后颗粒中位粒径(D50)从313 μm降到了12 μm,说明超声粉碎后的颗粒粒径有了明显的下降,粉碎效果良好,验证了超声粉碎装置的可行性,也说明了仿真结果的可靠性。

3. 结论

(1)设计了一种将超声振动直接作用于颗粒破碎的装置,利用扩展离散元分析软件对其粉碎过程进行了数值模拟,并通过实验验证了仿真的可行性。

(2)超声振动频率对粉碎效果具有一定的影响,随着振动频率的增加,粉碎效果呈现缓慢增大后趋向稳定的结果,考虑到系统的稳定性,选取38 kHz为最优超声振动频率。

(3)超声粉碎装置可粉碎的颗粒大小是有一定范围的,对粒径(直径)为200~500 μm的颗粒具有良好粉碎效果。

(4)超声振动装置对高强度、高硬度的颗粒具有良好的粉碎效果,粉碎效果随硬度的降低、颗粒内部微观缺陷的增多而变优,对天然、人工材料均具有良好的粉碎效果。

-

表 1 实验材料及参数

Table 1 Experimental materials and parameters

材料 泊松比 弹性模量/GPa 密度/(kg·m‒3) 与硅砂接触属性 弹性恢复系数 静摩擦系数 动摩擦系数 硅砂 0.2 55 2790 0.5 0.4 0.05 钢 0.3 200 7800 0.3 0.3 0.01 表 2 颗粒材料参数

Table 2 Particle material parameters

颗粒材料 莫氏硬度 泊松比 密度/(kg·m‒3) 弹性模量/GPa 石墨 1.2 0.42 1200 6.0 煤 4.0 0.50 1400 3.5 硅砂 7.0 0.20 2790 55.0 棕刚玉 9.0 0.23 3950 363.0 金刚石 10.0 0.15 3500 800.0 -

[1] 赵敏, 卢亚平, 潘英民. 粉碎理论与粉碎设备发展评述. 矿冶, 2001, 10(2): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-KYZZ200102007.htm Zhao M, Lu Y P, Pan Y M. Development of comminution theory and equipment. Min Metall, 2001, 10(2): 36 https://www.cnki.com.cn/Article/CJFDTOTAL-KYZZ200102007.htm

[2] Yerkovic C, Menacho J, Gaete L. Exploring the ultrasonic comminution of copper ores. Miner Eng, 1993, 6(6): 607 DOI: 10.1016/0892-6875(93)90115-4

[3] Guzzo P L, Raslan A A, De Mello J D B. Ultrasonic abrasion of quartz crystals. Wear, 2003, 255(1-6): 67 DOI: 10.1016/S0043-1648(03)00094-2

[4] Gaete-Garretón L F, Vargas-Hermández Y P, Velasquez-Lambert C. Application of ultrasound in comminution. Ultrasonics, 2000, 38(1-8): 345 DOI: 10.1016/S0041-624X(99)00170-5

[5] 秦勇, 王霖, 吴春丽, 等. 大理石的超声波加工试验研究. 新技术新工艺, 2001(2): 17 DOI: 10.3969/j.issn.1003-5311.2001.02.008 Qin Y, Wang L, Wu C L, et al. Experiment study of ultrasonic machining of marble. New Technol New Process, 2001(2): 17 DOI: 10.3969/j.issn.1003-5311.2001.02.008

[6] 任振, 郑少华, 姜奉华, 等. 一种新型超声波纳米粉碎机的开发研究. 粉末冶金技术, 2005, 23(6): 436 DOI: 10.3321/j.issn:1001-3784.2005.06.008 Ren Z, Zheng S H, Jiang F H, et al. The study on the development of a new kind of ultrasonic grinder. Powder Metall Technol, 2005, 23(6): 436 DOI: 10.3321/j.issn:1001-3784.2005.06.008

[7] 刘玮. 圆锥过渡阶梯形变幅杆设计及超声粉碎实验研究[学位论文]. 太原: 太原理工大学, 2016 Liu W. Design of Tapered Transition Step and Experimental Study on Ultrasonic Grinding [Dissertation]. Taiyuan: Taiyuan University of Technology, 2016

[8] Pei Z J, Ferreira P M. Modeling of ductile-mode material removal in rotary ultrasonic machining. Int J Mach Tools Manuf, 1998, 38(10-11): 1399 DOI: 10.1016/S0890-6955(98)00007-8

[9] 梁增华, 刘邱祖, 马麟, 等. 基于EDEM的钛粉在振动成形中的填充密度模拟研究. 粉末冶金工业, 2017, 27(4): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704010.htm Liang Z H, Liu Q Z, Ma L, et al. Simulation on filling density of titanium powder in vibration forming based on EDEM. Powder Metall Ind, 2017, 27(4): 31 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYG201704010.htm

[10] 盖国胜. 粉体工程. 北京: 清华大学出版社, 2009 Gai G S. Powder Engineering. Beijing: Tsinghua University Press, 2009

[11] 王国强, 郝万军, 王继新. 离散单元法及其在EDEM上的实践. 西安: 西北工业大学出版, 2010 Wang G Q, Hao W J, Wang J X. Discrete Element Method and Its Application on EDEM. Xi'an: Northwestern Polytechnical University Press, 2010

[12] Raman V, Abbas A, Zhu W T. Particle grinding by high-intensity ultrasound: Kinetic modeling and identification of breakage mechanisms. AlChE J, 2011, 57(8): 2025 DOI: 10.1002/aic.12415

[13] Sahinoglu E, Uslu T. Effects of various parameters on ultrasonic comminution of coal in water media. Fuel Process Technol, 2015, 137: 48 DOI: 10.1016/j.fuproc.2015.03.028

[14] 陈亚芳, 王保国, 张景林, 等. 气相氧化法工艺对金刚石与石墨微粉混合物的分离效果的影响研究. 粉末冶金技术, 2011, 29(4): 255 http://pmt.ustb.edu.cn/article/id/fmyjjs201104003 Chen Y F, Wang B G, Zhang J L, et al. Influence of gaseous phase chemical oxidation technique on separation effect of micro-powder mixture of diamond and graphite. Powder Metall Technol, 2011, 29(4): 255 http://pmt.ustb.edu.cn/article/id/fmyjjs201104003

-

期刊类型引用(3)

1. 贾征,喻兵,牛建平,宋婷婷,邵一川. 基于材料成型大赛与《液态成型原理》课程实验的深度融合. 铸造技术. 2021(08): 739-744 .  百度学术

百度学术

2. 朱晓蒙,蔡晓兰,周蕾,吴少鹏,潘文豪. 离散元软件EDEM在矿冶工程中的应用与研究. 软件导刊. 2021(12): 93-98 .  百度学术

百度学术

3. 李亚杰,闫宏伟,袁飞,彭方现,杨雄,侯相荣. 倾斜式直线筛筛分机理分析. 煤矿机械. 2020(02): 78-81 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: