Effect of technological parameters on high indium and high tin silver-based brazing filler metal powders by electromagnetic compaction molding

-

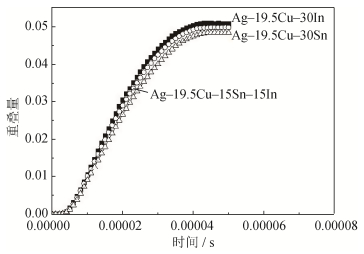

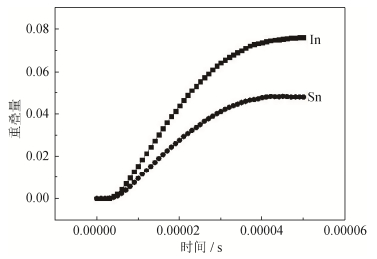

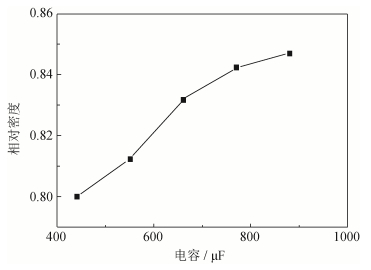

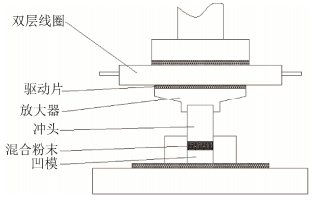

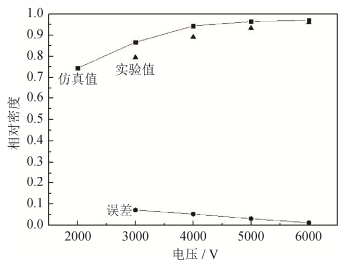

摘要: 根据离散元相关理论, 利用EDEM软件对高铟高锡银基钎料粉末电磁压制过程进行仿真模拟, 探究工艺参数对Ag–Cu–Sn–In系钎料压制过程中的影响规律, 分析钎料粉末的致密化行为, 并研究Sn元素和In元素对钎料粉末相对密度的影响; 在不同电压和电容条件下, 对Ag–19.5Cu–15In–15Sn钎料粉末压制过程进行了仿真模拟, 分析不同放电参数对压坯相对密度的影响; 最后通过压制设备制备钎料压坯, 对仿真结果进行验证。结果表明, 在相同压制力下, In质量分数越高, 获得的压坯相对密度越大; 在电容相同的情况下, 电压越大压坯的相对密度越大, 但增幅逐渐减缓; 在电压相同的情况下, 电容越大压坯的相对密度越大, 但增幅大致不变。实验验证结果表明, 仿真误差小于8%, 钎料电磁压制离散元仿真模型具有一定的参考价值。Abstract: The electromagnetic compaction process of high indium and high tin silver-based brazing filler metal powders was simulated by EDEM software, according to the theory of discrete element, the influences of technological parameters on Ag–Cu–Sn–In series brazing filler metal powders during the compaction process were investigated, the densification behavior of silver-based brazing filler metal powders was analyzed, and the effects of indium and tin on the relative density of compact was studied.The compaction process of Ag–19.5 Cu–15 In–15 Sn solder powders was simulated in different voltages and capacitance; the effects of discharge parameters on the relative density of compact were analyzed.Finally, the simulation was verified by preparing solder compact in the suppression equipment.The results show that, in the same compacting force, the higher the contents of indium by mass are, the higher the relative density of compact is; in the same capacitance, the higher the voltage is, the higher the relative density of compact is, but the amplification gradually slows down; in the same voltage, the higher the capacitance is, the higher the relative density of compact is, and the amplification is roughly constant.The verification results show that, the simulation error is less than 8%, the discrete element simulation model of brazing filler metal electromagnetic compaction has a certain reference value.

-

高速钢(high speed steel, HSS) 是一种含有大量W、Mo、Cr、V合金元素的工模具钢,又名风钢或锋钢,具有很高的硬度、韧性、红硬性、耐磨性和淬透性[1-5]。高速钢的制备方法主要有熔铸成形、喷射成形和粉末冶金三种[6-10],其中,粉末冶金高速钢(powder metallurgy high speed steel, PM HSS) 避免了熔铸高速钢中碳化物易偏析而引起的力学性能降低和热处理变形等缺点,克服了喷射成形产品形状尺寸受限的问题,在工模具生产中应用前景广阔[11-12]。M4粉末高速钢属于粉末冶金钨钼系高钒高速钢,高V含量形成较多的VC碳化物,细小弥散分布于基体中,能有效提高高速钢的硬度和耐磨性,常用于制备拉刀、铣刀等。

高速钢在使用前须进行淬火和回火热处理,其中淬火是可明显影响高速钢力学性能的工序,且淬火温度窗口窄,工艺控制难度较大。选择合适的淬火工艺参数对保证高速钢的使用性能尤为重要。高速钢的淬火温度主要取决于其化学成分,为充分发挥高速钢的红硬性,淬火温度通常是在接近其熔化的温度区间选取一个不造成高速钢韧性大幅下降的小温度范围[13]。李响妹等[14]研究了热处理工艺对S390粉末高速钢组织和性能的影响,得出了S390粉末高速钢最优的热处理方案。刘博文等[15]研究了M42喷射成形高速钢热处理中淬火温度对碳化物转变机制的影响,以及热处理工艺对组织、硬度和抗弯强度的影响,确定了M42喷射成形高速钢的最佳热处理工艺。Trabadelo等[16]研究了T42粉末高速钢经淬火及不同温度回火后组织和性能的变化规律,获得了该粉末高速钢硬度随回火温度的变化规律。上述S390、M42和T42高速钢均含有较高含量的钴元素,我国钴资源稀缺,因此不含钴元素的M4高速钢更适宜开发和应用。目前关于M4粉末高速钢热处理的研究鲜见报道,热处理工艺参数对M4粉末高速钢力学性能的影响规律和机理尚不清楚。

本文通过微观组织观测、X射线衍射分析、晶粒度评级、碳化物统计分析和力学性能测试等方法,研究了淬火温度对M4粉末高速钢微观组织、硬度和抗弯强度的影响规律和机制,以期获得最优的M4粉末高速钢淬火温度并确定其对应的微观组织和力学性能,为M4粉末高速钢的工业化生产和应用提供参考。

1. 实验材料及方法

经1150 ℃气雾化制粉,1150 ℃、100 MPa热等静压和1150 ℃热锻工序制备M4粉末高速钢,利用HK-8100原子发散光谱检测其化学成分,结果如表 1所示。利用OLYMPUS GX41F型光学显微镜观察M4粉末高速钢的退火态微观组织和微观孔隙。如图 1所示,M4粉末高速钢原始微观组织由珠光体和大量弥散分布的白亮碳化物组成,且包含有少量深黑色的细小孔隙。

表 1 M4粉末高速钢化学成分(质量分数)Table 1. Chemical composition of M4 PM HSS% C W V Mo Cr Si Mn S 1.40 5.53 4.05 5.28 3.95 0.45 0.30 0.06 通过热力学软件JMatProV.7.0计算M4粉末高速钢不同温度下的相组成,结果如图 2所示。由图可知,M4粉末高速钢初始熔化温度为1250 ℃,奥氏体温度区间约为830~1250 ℃。采用MXQ1700-40箱式实验气氛炉对M4粉末高速钢试样进行氩气保护加热,试样尺寸为7 mm×7 mm×40 mm,选择830 ℃进行第一次预热,1020 ℃进行第二次预热,保温时间均为14 min;设置淬火温度为1160、1170、1180、1190、1200、1220 ℃,保温时间均为7 min,油冷淬火至室温,最后在540 ℃保温1 h进行三次回火[5-6, 17]。

利用体积分数为4%的硝酸乙醇对热处理试样进行表面侵蚀,在OLYMPUS GX41F型光学显微镜下观察试样金相组织,并对不同温度淬火试样进行晶粒度评级和X射线衍射(X-ray diffraction, XRD) 分析,采用Image-Pro V.6.0软件对淬火、回火试样中的碳化物尺寸进行统计分析。在200HRS-150型洛氏硬度计上测试试样硬度,每个试样打5个点,取平均值。由于硬度高、脆性大,常用抗弯强度表征高速钢韧性[18],本文采用CMT5105型材料万能实验机测量试样抗弯强度,试样尺寸为5 mm×5 mm×35 mm。

2. 结果与分析

2.1 淬火温度对高速钢淬火态组织及硬度的影响

高速钢正常淬火后的显微组织为隐晶马氏体、碳化物及残余奥氏体。图 3所示为M4粉末高速钢在不同温度淬火后的显微组织,因腐蚀后的试样组织中残余奥氏体和隐晶马氏体均为白色,不易分辨[19],故在高速钢淬火后的金相组织中只能看到原奥氏体晶界和细小的碳化物颗粒。从图中可以看出,在接近M4粉末高速钢固相线温度淬火,淬火态试样仍具有较细小的晶粒尺寸。根据GB∕T 6394-2017《金属平均晶粒度测定方法》,对淬火态试样进行晶粒度评级,结果如图 4所示。由图可知,当淬火温度为1160~1200 ℃时,原始奥氏体晶粒度为9.5~10.5级,符合W–Mo系高速钢晶粒度9.5~10.5级的要求[19];淬火温度为1220 ℃时,试样原奥氏体晶粒度仅为8.5级。M4粉末高速钢经接近固相线温度保温仍能保持较高晶粒度,这是因为M4粉末高速钢在淬火过程中形成大量未溶解碳化物,产生钉扎效应,阻止奥氏体晶界的迁移,从而阻碍了奥氏体晶粒长大。但是,随着淬火温度升高,试样中碳化物的溶解逐渐增多,对晶界迁移的阻碍作用减弱,使得奥氏体晶粒也发生了一定程度的长大[20]。尤其是淬火温度为1220 ℃(图 3(f)) 时,晶粒异常粗化,晶粒度仅为8.5级,且晶界发生局部熔化,形成了不可挽救的过烧组织,在实际生产中应当避免。

同时从图 3还可以看出,随淬火温度的升高,M4粉末高速钢淬火后碳化物减少,说明随淬火温度升高,越来越多的碳化物发生溶解并固溶到马氏体中,而未溶解的碳化物在淬火过程中出现了轻微长大。对M4粉末高速钢1180 ℃淬火态试样进行X射线衍射分析,如图 5所示,可以看出M4粉末高速钢淬火后组织为马氏体、残余奥氏体和碳化物,其中碳化物类型为M6C和MC型碳化物。

利用热力学计算软件JMat Pro V.7.0计算得到不同温度下M4粉末高速钢碳化物合金元素质量分数,结果如图 6所示。M4粉末高速钢中存在多种碳化物,包括由Cr、Fe、Mo、W、V及C构成的M23C6型碳化物(图 6(a)),由Fe、W、Mo、Cr、V及C构成的M6C型合金碳化物(图 6(b)),以及以V与C为主要合金元素构成的MC型碳化物(图 6(c))。这些碳化物在高温下的溶解情况并不相同,其中,M23C6型碳化物最容易溶解,在840 ℃时几乎完全溶解;M6C型合金碳化物在较低温度下基本不溶解,在1270 ℃左右全部溶解;MC型碳化物在温度高于1250 ℃时才发生明显溶解,在1280 ℃左右全部溶解。因此,M4粉末高速钢在1160~1220 ℃温度范围内淬火后,组织中保留的碳化物为M6C和MC型碳化物,这与文献[6]中S390粉末高速钢淬火后碳化物类型类似。

图 7所示为M4粉末高速钢淬火态硬度随淬火温度变化曲线。从图中可以看出,随淬火温度的升高,硬度逐渐上升,在1200 ℃达到最大值,随后下降。分析其原因是,随淬火温度升高,溶解到奥氏体中的碳化物增多,淬火后固溶在马氏体中的碳含量增加,使得硬度上升。当淬火温度高于1200 ℃时,温度过高,奥氏体中溶解的合金元素过多,造成M4粉末高速钢的马氏体开始转变的起始温度(Ms点) 降低,使试样淬火后残余奥氏体增多。同时,淬火温度过高(1220 ℃),形成了过烧组织,晶粒粗大(如图 3(f)),晶界局部熔化,晶界强度减弱,最终使得试样在1220 ℃淬火时硬度下降。

2.2 淬火温度对高速钢回火态组织及性能的影响

图 8为M4粉末高速钢经不同温度淬火后,在540 ℃保温1 h回火三次后的显微组织。结合图 3可以看出,淬火态白色的马氏体相在回火过程中转变为黑色的回火马氏体,同时有白色细小弥散分布的碳化物析出。随淬火温度的升高,细小碳化物逐渐减少,尺寸较大的碳化物逐渐增多,碳化物均匀性下降,尤其是淬火温度为1220 ℃时,碳化物形成网状,并伴有粗大的块状碳化物出现。

利用Image-ProV.6.0软件对图 8(a)~图 8(e)中的碳化物尺寸及分布进行统计分析,结果如图 9所示。从图 9可以看出,随淬火温度升高,碳化物总数逐渐减少,大颗粒碳化物逐渐增多。当淬火温度从1160 ℃上升到1200 ℃时,直径大于3μm的碳化物占比由2.5%增加到9.0%,碳化物尺寸方差由0.64增大到1.73,碳化物尺寸均匀性下降明显。出现上述现象的原因与高速钢中碳化物的淬火溶解和回火保温析出过程紧密相关。由M4粉末高速钢淬火态组织分析可知,M4粉末高速钢在1160~1220 ℃淬火过程中存在未溶解的M6C和MC型碳化物,这些未溶碳化物随淬火温度的升高有长大倾向,当淬火温度为1200 ℃时出现过烧组织,一些碳化物在回火时沿晶界析出形成网状碳化物。如图 9所示,当淬火温度为1160 ℃时,随着碳化物尺寸增大,其占比(数量分数) 逐渐减少;当淬火温度在1170~1200 ℃时,随着碳化物尺寸增大,其占比(数量分数) 先增大后减小。结合图 8可以看出,经较低温度(1160 ℃) 淬火后的M4粉末高速钢三次回火组织中碳化物聚集长大倾向不明显,在较高温度(1170~1220 ℃) 淬火后的三次回火组织中碳化物聚集长大倾向较显著。

图 10(a)为M4粉末高速钢回火硬度随淬火温度变化的曲线图。由图可知,M4粉末高速钢回火硬度均高于其淬火硬度,且随淬火温度的升高,回火硬度出现与淬火硬度类似的先上升后下降的变化规律。1190 ℃淬火试样的回火硬度达到最高值(HRC 66.4),当淬火温度高于1190 ℃时,回火硬度随淬火温度升高而下降。由于M4粉末高速钢在三次回火的冷却过程中产生二次淬火,即残余奥氏体在回火过程中转变为马氏体,同时马氏体在回火过程中析出细小的碳化物弥散分布于基体中,使得M4粉末高速钢在回火后硬度不降反升。淬火温度达到1220 ℃时,M4粉末高速钢的奥氏体化温度过高,晶粒异常长大,晶界局部熔化,晶界强度减弱,且回火后碳化物粗化(如图 8(f)),碳化物弥散强化效果减弱,导致硬度降低。

图 10(b)为回火M4粉末高速钢抗弯强度随淬火温度变化曲线图。从图中可以看出,随淬火温度的升高,回火M4粉末高速钢抗弯强度逐渐下降。当淬火温度高于1190 ℃后,回火抗弯强度下降趋势加剧,当淬火温度达到1220 ℃时,抗弯强度仅为1622.6 MPa。这是因为随着淬火温度升高,淬火后固溶于马氏体中合金元素和碳含量增加,使回火马氏体的脆性增加,韧性降低。同时,在较高淬火温度下,未溶解的碳化物发生长大,在回火态试样中形成较粗大的碳化物,使得回火试样中碳化物的尺寸不均匀性增大,进一步降低了M4粉末高速钢的韧性,最终导致表征M4粉末高速钢韧性的抗弯强度值下降。从图 9中M4粉末高速钢淬火并三次回火后碳化物尺寸统计分析可以看出,当淬火温度从1170 ℃增加到1190 ℃时,虽然碳化物尺寸均匀性有所下降,但碳化物最大尺寸几乎相同,这可能是M4粉末高速钢淬火温度由1170 ℃上升到1190 ℃时,抗弯强度下降较小的主要原因;当淬火温度为1200 ℃时,碳化物尺寸均匀性下降较多,并出现较大的碳化物颗粒,弥散强化作用减弱,使得抗弯强度下降较多;当淬火温度为1220 ℃时,出现过烧组织,使得其抗弯强度急剧下降。此外,图 3显示随淬火温度升高,基体晶粒长大,细晶强化作用降低,也在一定程度上影响了M4粉末高速钢的抗弯强度,文献[21]在ASP30粉末高速钢热处理研究中也得到了类似结果。综合M4粉末高速钢的热处理组织和性能分析,确定其最优的淬火温度区间为1180~1190 ℃。

3. 结论

(1) M4粉末高速钢随淬火温度的升高,淬火态硬度先增加后下降,在1200 ℃时达到最大值HRC62.9;淬火试样原奥氏体晶粒度随淬火温度的升高逐渐减小,淬火温度在1160~1200 ℃时,晶粒度可达9.5~10.5级,符合W–Mo系高速钢晶粒度等级要求,在1220 ℃出现过烧组织。

(2) 随淬火温度的升高,M4粉末高速钢淬火并三次回火组织中碳化物聚集长大倾向明显,碳化物尺寸均匀性下降,同时出现二次硬化现象;淬火试样的回火硬度先增加后下降,1190 ℃淬火试样的回火硬度达到最高值HRC 66.4,回火试样抗弯强度随淬火温度的升高逐渐降低。

(3) M4粉末高速钢同时获得高硬度、高韧性的最佳淬火温度区间为1180~1190 ℃。

-

表 1 实验用原料金属物理性质

Table 1 Physical properties of the raw metals

原料 熔点/ ℃ 沸点/ ℃ 密度/ (g·cm-3) Ag 961.93 2213 10.53 Cu 1083.40 2567 8.96 In 156.61 2060 7.30 Sn 232.00 2270 7.28 注:高铟高锡银基钎料的熔点为600~650 ℃[6]。 表 2 高速压制成形过程数值模拟参数

Table 2 Simulation parameters of high speed electromagnetic compaction process

变量 刚度系数 恢复系数 静摩擦系数 滚动摩擦系数 上模初始速度/ (m·s-1) 数值 1.2 0.2 0.3 0.1 100 表 3 各区域压坯相对密度

Table 3 Relative density of compact in different partition

时间/ s 上部 中部 下部 1.0×10-5 0.5796730 0.6323840 0.6070890 1.5×10-5 0.6632130 0.7109370 0.6655910 2.0×10-5 0.7474480 0.7807180 0.7421550 2.5×10-5 0.8333330 0.8393670 0.8262590 3.0×10-5 0.9032913 0.9087015 0.8954010 注:相对密度为实际密度与理论密度的比值,理论密度可以根据成分加权算出。 表 4 压坯相对密度随时间的变化规律

Table 4 Relationship between the relative density of compact with time

时间/ s Ag–19.5Cu–30In Ag–19.5Cu–15In–15Sn Ag–19.5Cu–30Sn 1.0×10-5 0.606098261 0.605965121 0.605948597 2.0×10-5 0.757089633 0.756272334 0.756246597 3.0×10-5 0.913675210 0.901737648 0.901696994 4.0×10-5 0.989807742 0.989751127 0.989707047 5.0×10-5 0.997195101 0.997083531 0.997033824 -

[1] 张启运, 庄鸿寿.钎焊手册. 2版.北京: 机械工业出版社, 2008 Zhang Q Y, Zhuang H S. Brazing and Soldering Manual. 2nd Ed. Beijing: China Machine Press, 2008

[2] 林丽恒, 刁晓刚, 罗海波.国内外异种材料钎焊的研究现状及发展趋势.焊接技术, 2016, 45(8): 1 https://www.cnki.com.cn/Article/CJFDTOTAL-HSJJ201608001.htm Lin L H, Diao X G, Luo H B. Research status and development trend of domestic and foreign brazing of dissimilar materials. Weld Technol, 2016, 45(8): 1 https://www.cnki.com.cn/Article/CJFDTOTAL-HSJJ201608001.htm

[3] 孙斌. Ag-Cu-P-Ge系电子封装中温钎料生产工艺及组织性能研究, 长沙: 中南大学, 2009 Sun B. Study on Production Technology and Microstructure Properties of Ag-Cu-P-Ge Solder for Electronic Packaging Materials[Dissertation]. Changsha: Central South University, 2009

[4] 丘富顺.电子封装自动软钎焊用焊铝锡膏和焊锡丝的研制, 广州: 华南理工大学, 2015 Qiu F S. Development of the Solder Paste for Aluminum Soldering and Solder Wires for Automated Soldering in Electronic Packaging[Dissertation]. Guangzhou: South China University of Technology, 2015

[5] 张连生. Al-Si-Mg系锻铝合金真空钎焊低熔点钎料的研究, 天津: 河北工业大学, 2006 Zhang L S. The Study of Low-Melting-Point Filler Metal for Al-Si-Mg Series Alloys Vacuum Brazing[Dissertation]. Tianjin: Hebei University of Technology, 2006

[6] 刘运展, 胡建华, 黄尚宇, 等. Ag-Cu钎料粉末压制致密化行为.锻压技术, 2018, 43(4): 76 https://www.cnki.com.cn/Article/CJFDTOTAL-DYJE201804018.htm Liu Y Z, Hu J H, Huang S Y, et al. Densification behavior of powder pressing for Ag-Cu solder. Forg Stamp Technol, 2018, 43(4): 76 https://www.cnki.com.cn/Article/CJFDTOTAL-DYJE201804018.htm

[7] 胡飞, 胡建华, 胡晓华, 等.电磁压制BAg45Cu28Zn25Sn2钎料的液相烧结参数对钎焊接头力学性能的影响.热加工工艺, 2018, 47(5): 29 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201805007.htm Hu F, Hu J H, Hu X H, et al. Influence of liquid sintering parameters of electromagnetic pressing BAg45Cu28Zn25Sn2 solder on mechanical properties of brazed joint. Hot Working Technol, 2018, 47(5): 29 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201805007.htm

[8] 颜士伟, 黄尚宇, 胡建华, 等.数值仿真技术在粉末冶金零件制造中的应用及研究进展.粉末冶金技术, 2017, 35(1): 57 DOI: 10.3969/j.issn.1001-3784.2017.01.010 Yan S W, Huang S Y, Hu J H, et al. Development and application of numerical simulation in powder metallurgy manufacturing. Powder Metall Technol, 2017, 35(1): 57 DOI: 10.3969/j.issn.1001-3784.2017.01.010

[9] Nosewicz S, Rojek J, Chmielewski M, et al. Discrete element modeling and experimental investigation of hot pressing of intermetallic NiAl powder. Adv Powder Technol, 2017, 28(7): 1745. DOI: 10.1016/j.apt.2017.04.012

[10] Criss E M, Meyers M A. Braze welding of cobalt with a silver-copper filler. J Mater Res Technol, 2015, 4(1): 44. DOI: 10.1016/j.jmrt.2014.11.002

[11] Meng Z H, Huang S Y, Yang M. Effects of processing parameters on density and electric properties of electric ceramic compacted by low-voltage electromagnetic compaction. J Mater Process Technol, 2009, 209(2): 672. DOI: 10.1016/j.jmatprotec.2008.02.038

[12] Zhang X P, Shi Y W. A dissolution model of base metal in liquid brazing filler metal during high temperature brazing. Scr Mater, 2004, 50(7): 1003. DOI: 10.1016/j.scriptamat.2003.12.032

[13] Yang T Y, Zhang D K, Wang K H, et al. Effect of strontium and SmO on the microstructure and fracture mode of AlSi-Mg2Si brazing filler metal. J Rare Earths, 2016, 34(2): 187. DOI: 10.1016/S1002-0721(16)60013-3

[14] 李红, Tillmann W, 栗卓新, 等.高品质高可靠性钎料的技术发展和应用.焊接学报, 2014, 35(4): 108 https://www.cnki.com.cn/Article/CJFDTOTAL-HJXB201404026.htm Li H, Tillmann W, Li Z X, et al. Development and application of high quality and high reliability brazing filler materials. Trans China Weld Inst, 2014, 35(4): 108 https://www.cnki.com.cn/Article/CJFDTOTAL-HJXB201404026.htm

[15] 王苇, 黄尚宇, 廖行, 等.电磁压制Ag-Cu-In-Sn钎料烧结工艺及润湿性能的研究.热加工工艺, 2016, 45(19): 166 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201619050.htm Wang W, Huang S Y, Liao X, et al. Sintering process and wetting properties of Ag-Cu-In-Sn filler metal with electromagnetic compaction. Hot Working Technol, 2016, 45(19): 166 https://www.cnki.com.cn/Article/CJFDTOTAL-SJGY201619050.htm

[16] 刘煜, 李益民, 夏卿坤, 等.粉末注射成形的离散元模拟实验研究.材料工程, 2014(4): 85 DOI: 10.3969/j.issn.1001-4381.2014.04.015 Liu Y, Li Y M, Xia Q K, et al. Experimental study on discrete element simulation of powder injection molding. JMater Eng, 2014(4): 85 DOI: 10.3969/j.issn.1001-4381.2014.04.015

[17] 申小平, 许桂生.粉末冶金压坯缺陷分析.粉末冶金技术, 2012, 30(4): 279 DOI: 10.3969/j.issn.1001-3784.2012.04.007 Shen X P, Xu G S. Defect analysis of powder metallurgy compact. Powder Metall Technol, 2012, 30(4): 279 DOI: 10.3969/j.issn.1001-3784.2012.04.007

-

期刊类型引用(3)

1. 祁进坤,岳永文,胡剑,赵钢,寇晓磊,齐国强,王宏升,任淑彬. 淬火温度对S590粉末冶金高速钢组织和性能的影响. 粉末冶金技术. 2024(01): 75-83 .  本站查看

本站查看

2. 刘文彬,乔龙阳,潘新宇,程格,李爱娜,裴新军. 淬火温度对刀剪用M390粉末冶金不锈钢组织和性能的影响. 金属热处理. 2022(04): 189-195 .  百度学术

百度学术

3. 谭大庆,姜山,胡韶华,杨洪. 载荷对非自耗真空熔炼GC2025高硬刀具的滑动磨损行为的影响. 真空科学与技术学报. 2021(05): 477-481 .  百度学术

百度学术

其他类型引用(4)

下载:

下载: