Superfast preparation of Al-Sc alloys with high Sc content by spark plasma sintering

-

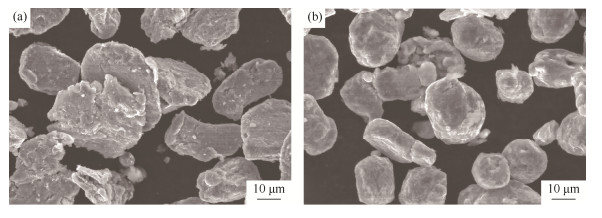

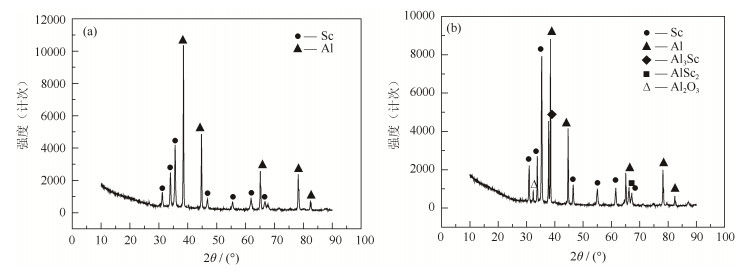

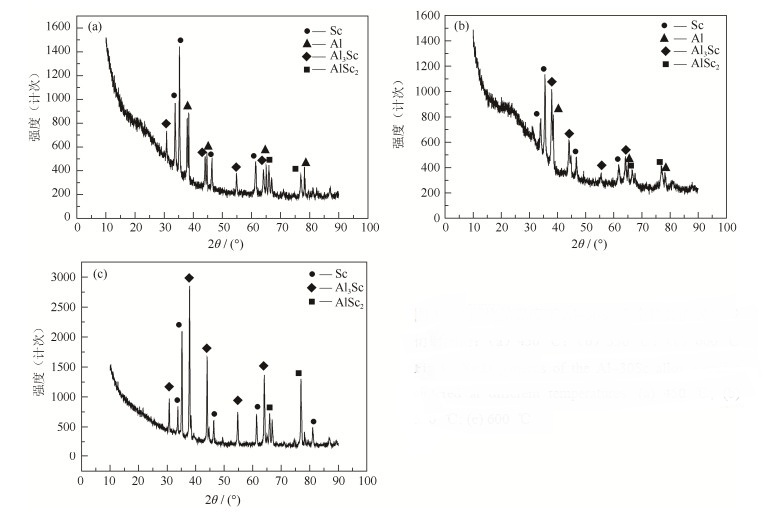

摘要: 采用放电等离子烧结技术制备高钪含量Al-Sc合金, 利用扫描电子显微镜、能谱仪和X射线衍射仪等设备对球磨前后Al-Sc合金粉末的形貌、相组成以及不同温度快速烧结样品的显微组织结构进行观察和分析, 研究烧结温度对Al-Sc合金显微组织的影响。结果表明: 球磨后粉末的形状较规则, 其颗粒尺寸为25~45 μm, 并初步实现了机械合金化, 除Al、Sc相以外, 有少量Al3Sc和AlSc2相生成。放电等离子烧结可实现高钪含量铝钪合金的快速致密化, 成功制备出钪含量30%(质量分数)的铝钪合金, 通过调整烧结工艺参数, 烧结样品的相对密度可达92.19%;当烧结温度高于500℃时, 所得样品致密, 无孔洞, 且无明显晶界; 随着烧结温度的提高, Sc相与第二相融合, 形成Al3Sc、AlSc2等第二相, 存在于合金中, 且Al3Sc相呈现逐渐增强的趋势。Abstract: Aluminum-scandium alloys with high scandium content by mass were prepared by spark plasma sintering (SPS). The morphology, the phase composition, and the microstructures after sintering at different temperatures of Al-Sc alloy powders were investigated by scanning electron microscope (SEM), energy dispersive spectrometry (EDS), and X-ray diffractometry (XRD). The effect of sintering temperature on the microstructure of Al-Sc alloys was studied in the paper. The results show that, the Al-Sc alloy powders after ball milling are regular with the particle size of 25~45 μm, and the mechanical alloying of Al-Sc alloy powders is realized initially. In addition to the Al and Sc phases, a small amount of Al3Sc and AlSc2 are generated. The spark plasma sintering can realize the rapid densification of Al-Sc alloy with high scandium content, the Al-Sc alloy with 30% Sc by mass is successfully produced by SPS method. By adjusting the SPS process parameters, the relative density of sintered sample can be improved to 92.19%. The samples with the higher density and non-obvious grain boundary are achieved at the sintered temperature above 500℃. The second phases of Al3Sc and AlSc2 are formed by the combination of Sc with the increase of sintering temperature, and the peak intensity of Al3Sc increases gradually.

-

Keywords:

- spark plasma sintering /

- Al-Sc alloys /

- rapid densification /

- microstructure /

- sintering properties

-

粉末压制成形作为粉末冶金工艺中的基本工序,一般情况下指的是模压成形,即将一定量的金属粉末装入到模具中,通过加压的方式使粉末颗粒在模具中成形为具有一定几何形状的压坯[1],其广泛应用于机械零部件制备等场合。随着计算机的发展以及计算力的提高,数值仿真技术被广泛应用于粉末压制领域[2]。目前应用数值仿真技术研究粉末压制成形一般采用连续介质分析和非连续介质分析方法两种,分别是有限元法(finite element method,FEM)和离散元法(discrete element method,DEM)。有限元法主要用于对连续体的仿真,即将粉体视为连续介质考虑。吴斌等[3]使用有限元软件研究了高速压制下模壁摩擦因素对铜粉和铁粉的影响。离散元法将颗粒看成单独的个体,更有利于研究粉末颗粒之间的接触并且与实际情况更为吻合,但目前将离散元法应用于岩土力学等其它领域较为广泛,而应用于粉末压制中较为有限。张璐栋等[4]利用三维离散元软件对高速压制条件下铝粉颗粒的动态响应进行了数值模拟。莫品强等[5]通过离散元法模拟了不同围压下的三轴排水剪切试验,采用边界去除法对不同初始各向异性的试样进行堆积试验,揭示了组构演化规律,证实了应力拱的存在,分析了应力拱对堆积体宏观特征差异的影响。

通过离散元法来研究粉末压制过程,可从微观角度对压制过程中颗粒的流动、变形等特性进行分析并对宏观现象做出相应解释,弥补有限元等连续体方法的不足。对此需要引入力链的概念:散体材料中,力经由颗粒间接触从一个颗粒传递至另一个颗粒,这一传力特征在可视化后表现为链状结构,直观地称为力链[6]。张超等[7]使用离散元软件模拟冲头加载过程,研究了不同冲头速度撞击金属粉末颗粒所产生的透射波以及对侧壁的压力分布,且发现了颗粒间力链的传播和分布规律。王海陆等[8]通过建立不同粒径分布的粉末颗粒仿真模型,得到压制过程中相对密度变化规律与力链分布情况。Zhang等[9]通过分析双轴压缩下不同应变阶段下的力链,发现力链的结构方向随着压制过程渐渐指向最大主应力方向,力链的各向异性程度也受到初始围压的影响。Zhu等[10]通过模拟二维干颗粒双轴压缩,研究了力链在介观尺度上的几何形状以及介观结构对力链行为的影响,并通过屈曲现象指出力链的稳定性伴随着介观结构的变化而变化,而后者随着系统总体积变化。

相关力链研究多集中于二维颗粒体系状态,在力链演化的同时,颗粒系统也在逐渐开始堆积,从类流态转变为类固态,这就是阻塞现象,即粉末压制过程中可能发生的局部结构固结现象,在一定程度上将对粉体致密化过程造成影响。在研究阻塞时,首先必须确定阻塞现象发生的条件,当粉体颗粒系统达到称为“阻塞点”的特定时刻时,就会发生阻塞现象。关于阻塞点的确立,相关学者开展了广泛研究。Göncü等[11]通过配位数在无摩擦三维颗粒中找到了阻塞点,Radhakrishnan等[12]通过配位数发现了悬浮液中干颗粒的阻塞点,他们都在相似的无放射性条件下分析了颗粒系统中的颗粒。不同的颗粒形状和颗粒空间结构也会对“阻塞点”产生一定的影响。当阻塞发生时,颗粒的剪切力从原来的均匀分布转变为集中起来。Ward等[13]通过收集铜粉压实过程中的相对密度、声呐管功耗和温度的现场测量数据,发现了阻塞现象,并总结了压制过程中三个不同的致密化阶段,从宏观角度分析粉末压实过程中的阻塞现象。在相关颗粒系统中,经常通过颗粒体系配位数来确定阻塞点,而对阻塞点附近力学行为的关注却较为有限。粉体颗粒体系中的力链对阻塞可能具有很大影响,力链网络可以支持颗粒系统的稳定性,从而引起颗粒阻塞。

目前,关于粉末单轴压制过程中阻塞现象的研究较少,亦缺乏对阻塞现象状态下介观力学行为分析,尤其针对三维粉体颗粒状态下的介观力学结构力链分析。本文在其他学者研究的基础上,从微观角度分析了粉末阻塞的现象。基于颗粒物质力学理论,对三维粉体颗粒压制过程进行模拟,通过总结粉体颗粒的物理运动规律,找到粉末压制过程中的阻塞点。同时进一步分析了力链随压制过程的演变和阻塞现象的变化,对力链进行了拓扑分析,发现了造成阻塞现象的介观原因,讨论了压制坯体的密度变化以及压制成形后的密度不均匀现象,为后续研究优化压坯的致密化提供了理论依据和研究方向。

1. 数值模拟

1.1 仿真模型

通过离散元软件按照级配分布生成了不同粒径的铁粉,粒径分布如表1所示[14]。仿真模型为圆柱体模具,直径为20 mm,高度为30 mm,圆柱体模具由三面墙体组成,圆柱面墙体作为阴模模壁,顶部墙体为可做竖直运动的上模冲,底部墙体作为底面固定不动。生成颗粒体积分数为51.9%。赵婷婷和冯云田[15]利用量纲分析方法研究得出放大定律适用于离散元接触模型,并通过筒仓侧壁压力和休止角两个算例验证了放大定律的有效性。Chen等[16]以及Grima和Wypych[17]使用了粒径放大进行仿真,得出的仿真结果与实验结果非常匹配,故将颗粒粒径进行放大对仿真结果不会造成影响。因此为了提高计算效率,节约计算时长,对颗粒粒径进行放大,放大倍数为10倍,粒径按照高斯分布共生成

49039 个三维铁粉末颗粒,颗粒位置随机生成。颗粒参数如表2所示。表 1 粒径级配占比(体积分数)Table 1. Proportion of the particle size gradation粒径 / μm 23 61 113 150 体积分数 / % 35.1 33.5 25.3 6.1 表 2 颗粒仿真参数Table 2. Simulation parameters of the particles物理量 数值 墙体法向刚度,kn / (N·m−1) 2×1012 墙体切向刚度,ks / (N·m−1) 2×1012 墙体摩擦系数,μw 0.25 压制速度,V / (m·s−1) 1 阻尼系数,η / (N·s·m−1) 0.7 初始体积分数 / % 51.9 颗粒摩擦系数,μp 0.25 颗粒密度,ρ / (kg·m−3) 7800 颗粒泊松比,ν 0.25 颗粒弹性模量,E / GPa 209 1.2 Hertz接触模型

Hertz接触模型是基于Mindlin和Deresiewicz理论建立的近似计算模型[18−19]。采用Hertz接触模型对摩擦接触中光滑弹性球体变形进行分析,产生法向力和剪切力。当两个球形颗粒发生弹性接触时,根据Hertz接触模型的力−位移定律,颗粒间的法向力(Fn)如式(1)~式(2)所示,颗粒间的切向力(Fs)如式(3)所示。

$$ {{F}_{\text{n}}}{ = }\frac{4}{3}\left\langle E \right\rangle {\left\langle R \right\rangle ^{\frac{1}{2}}}\delta _{\text{n}}^{\frac{3}{2}} $$ (1) $$ \left\langle R \right\rangle = \frac{{{R_1} + {R_2}}}{2} $$ (2) $$ F_{\text{s}}^{}{ = }F_{\text{s}}^0 + {k_{\text{s}}}\Delta {\delta _{\text{s}}} $$ (3) 式中:

$\left\langle R \right\rangle $ 为颗粒等效半径,$\left\langle E \right\rangle $ 为等效弹性模量,δn为法向相对位移,R1、R2分别为颗粒1和2的半径;$F_{\text{s}}^0$ 为初始切向力,ks为位移增量的切向刚度,Δδs为切向相对位移增量。其中ks由初始切向刚度(ks0)和历史切向加载状态决定,具体计算如式(4)所示。$$ {k_{{\text{s0}}}} = 8\sqrt {\left\langle R \right\rangle {\delta _{\text{n}}}} \left( {\frac{{2 - {v_1}}}{{{G_1}}} + \frac{{2 - {v_2}}}{{{G_2}}}} \right) $$ (4) 式中:

$ {G_1} $ 和$ {G_2} $ 分别为颗粒1和2的剪切模量,$ {v_1} $ 和$ {v_2} $ 分别为颗粒1和2的泊松比。在颗粒生成后通过重力沉积模拟实验装粉过程(重力加速度为9.8 m·s−1,方向沿Z轴向下),中止条件为不平衡力比率降低到

0.00001 %,此时颗粒系统达到平衡状态,沉积后的结果如图1所示。设置上模冲速度1 m·s−1、方向沿Z轴向下的指令模拟压制过程,压制过程终止条件为上模冲压强达到600 MPa,此时样件基本成形且性能良好。1.3 模型验证

为确保仿真数据的可靠性,需要对模型进行验证。图2所示为压制过程中的力−位移曲线,分别对仿真结果和实验结果进行多项式拟合,图2(a)力−位移曲线拟合方程为Y=

9.83712 −64.29832 X+145.4765 X2,拟合结果相关系数R2=0.99992 ;图2(b)力−位移曲线拟合方程为Y=30.11595 −30.18838 X+11.73733 X 2,拟合结果相关系数R2=0.99087 。仿真和实验拟合结果相关系数均接近于1,且两条曲线的趋势相近,说明模型具有较高的可信度。2. 力链分析

2.1 力链的定义与筛选

在颗粒系统中,力通过颗粒之间的接触从一个颗粒传递到另一个颗粒,这一特征在被可视化之后的一个链状结构被称为力链。在金属粉末压制过程中,力链起着传递外部压制力的关键作用。目前,关于力链的定义有两种说法,一种是按照接触力进行筛选,另一种是按照应力进行筛选。Peters等[6]首先提出通过主应力寻找力链,并发现主应力的大小既表征了力链的方向,也表征了力链的大小,并基于此提出了构成一条力链所需要的3个条件。为了更好的研究力链演化对阻塞现象的影响,本文采用主应力法对颗粒进行了分析。

主应力法的力链要满足以下三个条件[20−21]:(1)颗粒b主应力(σ1)大于颗粒系统的平均主应力,并将这些颗粒定为高应力颗粒;(2)颗粒a球心和颗粒b球心的连线与颗粒a的主应力(σ1)方向的空间夹角(α)小于45°;(3)满足要求1和要求2的一条链状结构中的颗粒数目≥3。图3为一条检索出的力链,力链中的四个颗粒皆为高应力颗粒,且球心连线与主应力(σ1)的方向夹角都小于45°。

高应力颗粒的计算公式如式(5)和式(6)所示。

$$ \sigma _1^k > \frac{1}{{{N_{}}}}\sum\limits_{i = 1}^N {} \sigma _1^t $$ (5) $$ \sigma _1^t = \frac{{\sigma _{11}^t + \sigma _{33}^t}}{2} + \sqrt {{{\left( {\frac{{\sigma _{11}^t - \sigma _{33}^t}}{2}} \right)}^2} + {{\left( {\sigma _{13}^t} \right)}^2}} $$ (6) 式中:

$\sigma _1^k$ 、$ \sigma _1^t $ 为颗粒的主应力,N为颗粒数,应力$ \sigma _{ij}^t $ 是X、Y和X−Y方向的应力,计算如式(7)所示。$$ \sigma _{ij}^t = \frac{1}{V}\sum {_{c = 1}^{{N^c}}f_i^c} \left| {{{{\boldsymbol{r}}}}_j^c} \right| $$ (7) 式中:Nc为颗粒的总接触数,

$V$ 为颗粒的体积,$ f_i^c $ 为作用在接触处的力的第i个分量,$ {{{\boldsymbol{r}}}}_j^c $ 为连接粒子中心和接触处的向量分量。在力链识别的过程中,如果有两个颗粒满足三种条件。此时,选择条件2中角度最小的颗粒作为力链的延伸方向,如图4所示,其中α及β均为满足条件2的接触夹角,则选取较小夹角α对应颗粒为力链延伸方向。

2.2 力链颗粒数目占比

通过力链定义中的第2条可知,力链颗粒是基于高应力颗粒筛选的,所以研究力链演化时,对高应力颗粒的分析也至关重要。由图5可知,随着压制过程的进行,高应力颗粒数目占比在初期迅速上升至40.0%以上,接着逐渐变得稳定。因为在压制刚开始的阶段,应力主要是由重力堆积产生,高应力颗粒主要集中在压坯下层,而随着压制的进行,上模冲的压力逐渐替代重力成为主要因素,使得高应力颗粒的分布逐渐变得平均、稳定。从图6可以看出,力链颗粒数目占比在上模冲压强达到90 MPa左右时达到峰值,随后开始逐渐变少,最终稳定在12.5%以上。

2.3 稳定力链颗粒数目占比

为了研究力链的演化规律,对力链颗粒进行追踪,通过对比两个相邻数据点的力链颗粒信息,分析稳定力链颗粒数目占比,其中稳定力链颗粒是在相邻的两个数据点中都为力链的颗粒,规律如图7所示。在压制刚开始阶段,能稳定成为力链颗粒的数目占比只有20%左右,说明此时颗粒系统极不稳定,处于一种类流态。随着压制过程的进行,稳定力链颗粒在所有力链颗粒中的数目占比在初期迅速上升,随后趋于稳定,与高应力颗粒的数目占比趋势类似。最终有接近90%的力链保持不变,说明此时颗粒系统已经从类流态转变为类固态。

2.4 力链拓扑

为了深入研究力链演化的规律,本文引入了Cycle的概念[22−23],Cycle指沿一定形状的封闭循环,即在同一颗粒开始和结束的循环。通常,Cycle是对颗粒系统总体的接触力进行分析,本文在力链中进行筛选,找出力链中符合Cycle规则的个体,对它进行了量化分析。对比图8(a)与图8(b)可以发现,在粉末压制过程中,力链条数在刚开始压制时急剧增加,随着上模冲压强超过60 MPa,力链条数开始逐渐变少。当上模冲压强大于90 MPa时,力链条数依然在逐渐下降,与之相对的Cycle力链数量在上模冲压强超过90 MPa后,在保持稳定的前提下有逐步上升的趋势。Cycle力链与普通力链最大的区别就是力链判定的第2个条件,即角度。说明随着压制过程的进行,力链逐渐开始弯曲,导致有些力链不再满足条件2从而使力链条数下降。力链弯曲并出现环状是导致阻塞现象出现的重要因素之一。

3. 阻塞现象

当颗粒系统进入阻塞态时,颗粒相互交叠形成具有力学特性的刚体,最为明显的特点就是此时颗粒处于一种相对稳定的状态,对此我们通过分析不同区域下的颗粒物理现象去寻找颗粒系统在压制过程中的阻塞点。将颗粒系统轴向均匀地分为五等分,每个区域的高度随着压制过程而变化,确保不会出现测量范围的空洞。每个区域都放置五个测量球,作为测量区域,如图9所示。从上到下依次定为区域一到区域五。测量球的半径为压坯高度的十分之一,随压制过程的进行而变化。每一层测量球的球心位置在X、Y轴线上,与原点距离为10 mm,位置分布如图10所示。

3.1 不同区域的颗粒速度

对颗粒系统中的五个区域颗粒速度进行分析,将颗粒分为力链颗粒和普通颗粒,求出每个区域中的力链平均速度与所有颗粒平均速度。为了研究压制过程中的力链演化与阻塞现象,重点分析轴向速度,结果如图11所示。从图中可以看出,当上模冲压强在0~30 MPa时,颗粒速度都有明显提高,这是由于突然对颗粒加压产生的冲击导致的。当上模冲压强在30~60 MPa时,颗粒速度保持稳定,在60~90 MPa时开始下降,当压强大于90 MPa时,颗粒速度会在一定范围内波动。对比图11可以发现,第一区域由于接触上模冲,所以可位移的空间比其余四个区域都大,总体速度也是最大的,与之对应的第五区域靠近下底面,所以速度也是最小的。对比每张图的力链颗粒与所有颗粒可以发现,力链颗粒的速度大于所有颗粒的平均速度,且区域越深越明显。随着区域逐渐深入,速度的波动范围逐渐变小但波动幅度越来越大,且力链颗粒比普通颗粒更加明显。综上所述,暂时将上模冲压强达到60 MPa时定为阻塞点。

3.2 不同区域的配位数

阻塞是颗粒系统从类流态转变为类固态的一种现象,而颗粒系统中表达结构趋于稳定最关键的一个特征就是配位数,配位数为单个颗粒的平均接触数目,配位数越大,压坯致密化程度越好,反之,压坯致密化越差[24−25]。对不同区域中的配位数进行了分析,结果如图12所示。当上模冲压强为0~30 MPa时,第一区域颗粒的配位数变化趋势最大,因为第一区域的颗粒受重力沉积的影响最小,是五个区域中致密化最低的,初始平均配位数只有2.6。由于距离上模冲距离最近,所以配位数上升速度最快,且在压强大于60 MPa之后迅速趋于稳定。相对的,第五区域一开始受到重力沉积的影响最大,所以初始平均配位数就达到4.4,但处于最底层的第五区域受上模冲影响较小,所以整体的平均配位数上升趋势缓慢,最终上模冲达到600 MPa时,平均配位数也低于其余的四个区域。五个区域总体上来说平均配位数在0~30 MPa时都是一个急剧上升趋势,并在大于60 MPa之后逐渐趋于稳定。所以将阻塞点定为上模冲压强达到60 MPa时。

当上模冲压强达到60 MPa后,随着颗粒间的相互挤压,颗粒的配位数经过迅速增长期后变化趋势逐渐平稳,颗粒的应力变化逐渐稳定,力链开始弯曲导致阻塞现象的出现,而阻塞现象使得压坯的密度不均匀,压坯的上层比下层紧密。

4. 结论

(1)在单轴压制过程中,当上模冲压强在0~60 MPa时,力链颗粒数目与高应力颗粒数目占比都有明显的上升趋势。当压强大于60 MPa时,力链颗粒数目占比开始趋于稳定,且稳定力链颗粒数目占比增长幅度也逐渐变小。

(2)当上模冲压强大于60 MPa之后,力链条数减少,但Cycle力链数量增加,力链开始逐渐弯曲甚至出现环状结构,而环状结构是导致阻塞现象出现的主要原因之一。此时颗粒系统开始趋于稳定,颗粒间开始出现阻塞现象。

(3)将颗粒系统划分为五个区域,并对五个区域内的颗粒速度、配位数进行对比分析,发现最上层的区域速度最大,速度波动幅度最小且配位数变化最明显;最下层区域的速度最小,速度波动幅度最大而配位数变化最小。由于应力大,力链颗粒平均速度要高于普通颗粒,速度的变化幅度也比普通颗粒明显。在压制的最后阶段,五个区域中相对较为松散的区域是最下层的第五区域。

-

表 1 球磨前后铝钪合金粉末氮氧含量(质量分数)

Table 1 Nitrogen and oxygen contents in Al-Sc powders by mass before and after mechanical milling %

序号 球磨状态 质量分数/ % O N 1 球磨前 0.084~0.240 0.016 2 球磨后 0.053~0.600 0.015 表 2 不同烧结温度和压力下Al-30Sc合金样品的密度

Table 2 Density of the Al-30Sc alloy samples sintered at different temperatures and presses

序号 外加压力/ MPa 烧结温度/ ℃ 密度/ (g∙cm-3) 相对密度/ % 1 30 450 2.351 75.84 2 30 550 2.788 89.94 3 30 600 2.829 91.26 4 40 600 2.858 92.19 -

[1] Röyset J. Scandium in aluminium alloys overview: physical metallurgy, properties and applications. Metall Sci Technol, 2007, 25(2): 11 http://www.researchgate.net/publication/238798615_Scandium_in_Aluminium_Alloys_Overview_Physical_Metallurgy_Properties_and_Applications

[2] Ahmad Z. The properties and application of scandium-reinforced aluminum. JOM, 2003, 55(2): 35 DOI: 10.1007/s11837-003-0224-6

[3] 林河成. 铝钪合金材料的发展现状及前景. 稀土, 2010, 31(3): 97 DOI: 10.3969/j.issn.1004-0277.2010.03.021 Lin H C. Development and prospect of aluminum scandium alloy. Chin Rare Earth, 2010, 31(3): 97 DOI: 10.3969/j.issn.1004-0277.2010.03.021

[4] 杨少华, 邱竹贤, 张明杰. 铝钪合金的应用及生产. 轻金属, 2006(4): 55 DOI: 10.3969/j.issn.1002-1752.2006.04.015 Yang S H, Qiu Z X, Zhang M J. Application and production of Al-Sc alloy. Light Met, 2006(4): 55 DOI: 10.3969/j.issn.1002-1752.2006.04.015

[5] Barth S, Gloess D, Bartzsch H, et al. Sputter deposition of piezoelectric AlN and AlScN films for ultrasonic and energy harvesting applications//Energy Self-Sufficient Sensors, 2014, Gmm-Workshop-Proceedings of VDE. Magdeburg, 2014: 21

[6] Sumisaka M, Yamazak K, Fujii S, et al. Sputter deposition of ScAlN using large size alloy target with high Sc content and reduction of Sc content in deposited films. Jpn J Appl Phys, 2015, 54(7S1): 07HD06.1

[7] Takayanagi S, Matsukawa M, Yanagitani T. Effects of energetic negative ions generated from sputtering targets on ScAlN film growth//2016 IEEE International Ultrasonics Symposium. Tours, 2016: 16

[8] Sagal V, Thomass M E, Li J, et al. Fine Grain Size Material, Sputtering Target, Methods of Forming, and Micro-Arc Reduction Method: US Patent, 20030052000. 2004-06-22

[9] Žukauskaite A. Metastable ScAlN and YAlN Thin Films Grown by Reactive Magnetron Sputter Epitaxy[Dissertation]. Linköping: Linköping University, 2014

[10] 孙本良, 翟玉春, 田彦文. 氟盐体系中电解制取铝钪合金的研究. 稀有金属, 1998, 2(3): 191 DOI: 10.3969/j.issn.0258-7076.1998.03.008 Sun B L, Zhai Y C, Tian Y W. Preparation of Al-Sc alloy in fluoride molten salts with molten salt electrolysis. Chin J Rare Met, 1998, 2(3): 191 DOI: 10.3969/j.issn.0258-7076.1998.03.008

[11] 程涛, 吕子剑, 翟秀静, 等. CaCl2-LiF体系制备铝钪合金. 材料与冶金学报, 2010, 9(1): 39 DOI: 10.3969/j.issn.1671-6620.2010.01.010 Cheng T, Lü Z J, Zhai X J, et al. Preparation of Al-Sc alloys investigated in the systems of CaCl2-LiF. J Mater Metall, 2010, 9(1): 39 DOI: 10.3969/j.issn.1671-6620.2010.01.010

[12] 杨昇, 顾松青, 刘凤琴. 一种电解生产铝钪合金的方法: 中国专利, 1410599. 2003-04-16 Yang S, Gu S Q, Liu F Q. A Method for Electrolytic Production of Aluminum Scandium Alloy: China Patent, 1410599. 2003-04-16

[13] 郭瑞, 曹文亮, 翟秀静, 等. 熔盐电解法制备Al-Sc应用合金的工艺研究. 稀有金属, 2008, 32(5): 645 DOI: 10.3969/j.issn.0258-7076.2008.05.021 Guo R, Cao W L, Zhai X J, et al. Preparation of Al-Sc application alloys by molten salt electrolysis method. Chin J Rare Met, 2008, 32(5): 645 DOI: 10.3969/j.issn.0258-7076.2008.05.021

[14] 杨庆山, 陈建军, 陈卫平. 铝热还原Sc2O3制备Al-Sc中间合金. 稀有金属与硬质合金, 2007, 35(2): 5 DOI: 10.3969/j.issn.1004-0536.2007.02.002 Yang Q S, Chen J J, Chen W P. Preparation of Al-Sc intermediate alloy by alumino-thermic reduction of Sc2O3. Rare Met Cem Carb, 2007, 35(2): 5 DOI: 10.3969/j.issn.1004-0536.2007.02.002

[15] 唐冲冲, 常化强, 包晓刚, 等. 铝锶热还原Sc2O3制备铝钪中间合金. 中国稀土学报, 2012, 30(6): 680 https://www.cnki.com.cn/Article/CJFDTOTAL-XTXB201206005.htm Tang C C, Chang H Q, Bao X G, et al. Preparation of Al-Sc intermediate alloy by alumino-strontiu-thermic reduction of Sc2O3. J Chin Rare Earth Soc, 2012, 30(6): 680 https://www.cnki.com.cn/Article/CJFDTOTAL-XTXB201206005.htm

[16] 黄美松. 铝-钪(2%)合金的制备. 江西有色金属, 2005, 19(2): 28 https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS200502009.htm Huang M S. Preparation of Al-Sc alloy. Jiangxi Nonferrous Met, 2005, 19(2): 28 https://www.cnki.com.cn/Article/CJFDTOTAL-JXYS200502009.htm

[17] 张康宁, 将家顺, 张晓梅, 等. 铝热还原制备铝钪合金的方法: 中国专利, 1605641A. 2005-04-13 Zhang K N, Jiang J S, Zhang X M, et al. Preparation of Al-Sc Alloy by Alumino-Thermic Reduction Method: China Patent, 1605641A. 2005-04-13

[18] 朱昌洛, 沈明伟, 冀成庆, 等. 钙热还原法制备铝钪中间合金的方法: 中国专利, 102220503A. 2011-10-19 Zhu C L, Shen M W, Ji C Q, et al. Preparation of Al-Sc Alloy by Calcium-Thermic Reduction Method: China Patent, 102220503A. 2011-10-19

[19] 张明杰, 梁家骁. 铝钪合金的性质与生产. 材料与冶金学报, 2002, 1(2): 110 https://www.cnki.com.cn/Article/CJFDTOTAL-HUJI200202006.htm Zhang M J, Liang J X. Property and preparation of Al-Sc alloys. J Mater Metall, 2002, 1(2): 110 https://www.cnki.com.cn/Article/CJFDTOTAL-HUJI200202006.htm

[20] Gschneidnerk K A, Calderwood F W. The Al-Sc (aluminum-scandium) system. Bull Alloy Phase Diagrams, 1989, 10(1): 34 DOI: 10.1007/BF02882170

[21] 高濂, 宫本大树. 放电等离子烧结技术. 无机材料学报, 1997, 12(2): 129 https://www.cnki.com.cn/Article/CJFDTOTAL-WGCL199702000.htm Gao L, Miyamoto H. Spark plasma sintering technology. J Inorg Mater, 1997, 12(2): 129 https://www.cnki.com.cn/Article/CJFDTOTAL-WGCL199702000.htm

[22] 刘佳思, 纪箴, 贾成厂, 等. 纳米AlN颗粒弥散增强铜基复合材料的制备及性能研究. 粉末冶金技术, 2017, 35(5): 323 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYJ201705001.htm Liu J S, Ji Z, Jia C C, et al. Preparation and properties of nano-AlN particle dispersion strengthened Cu-matrix composite. Powder Metall Technol, 2017, 35(5): 323 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYJ201705001.htm

[23] 王大鹏, 穆云超, 成晓哲, 等. 原料配比对放电等离子烧结钼碳化合物的影响. 粉末冶金技术, 2018, 36(1): 31 Wang D P, Mu Y C, Cheng X Z, et al. Effects of raw material ratio on the properties of molybdenum carbide prepared by spark plasma sintering method. Powder Metall Technol, 2018, 36(1): 31

[24] 王鸿业, 陈宇红, 白掌军, 等. 粉末冶金法制备Ta-W-Si合金. 粉末冶金技术, 2018, 36(1): 67 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYJ201801012.htm Wang H Y, Chen Y H, Bai Z J, et al. Preparation of Ta-W-Si alloy by powder metallurgy method. Powder Metall Technol, 2018, 36(1): 67 https://www.cnki.com.cn/Article/CJFDTOTAL-FMYJ201801012.htm

[25] 郭中正, 甘国友, 严继康, 等. 铝钪合金的现状与展望. 云南冶金, 2005, 34(3): 34 https://www.cnki.com.cn/Article/CJFDTOTAL-YNYJ200503010.htm Guo Z Z, Gan G Y, Yan J K, et al. Present status and future prospects for Al-Sc alloys. Yunnan Metall, 2005, 34(3): 34 https://www.cnki.com.cn/Article/CJFDTOTAL-YNYJ200503010.htm

-

期刊类型引用(1)

1. 何浩然,刘奇,薄新维,王小宇,姚志远,韩校宇,王于金. Mo–Re合金粉末冷等静压成形规律. 粉末冶金技术. 2025(01): 102-108 .  本站查看

本站查看

其他类型引用(0)

下载:

下载: