2024年 第42卷 第5期

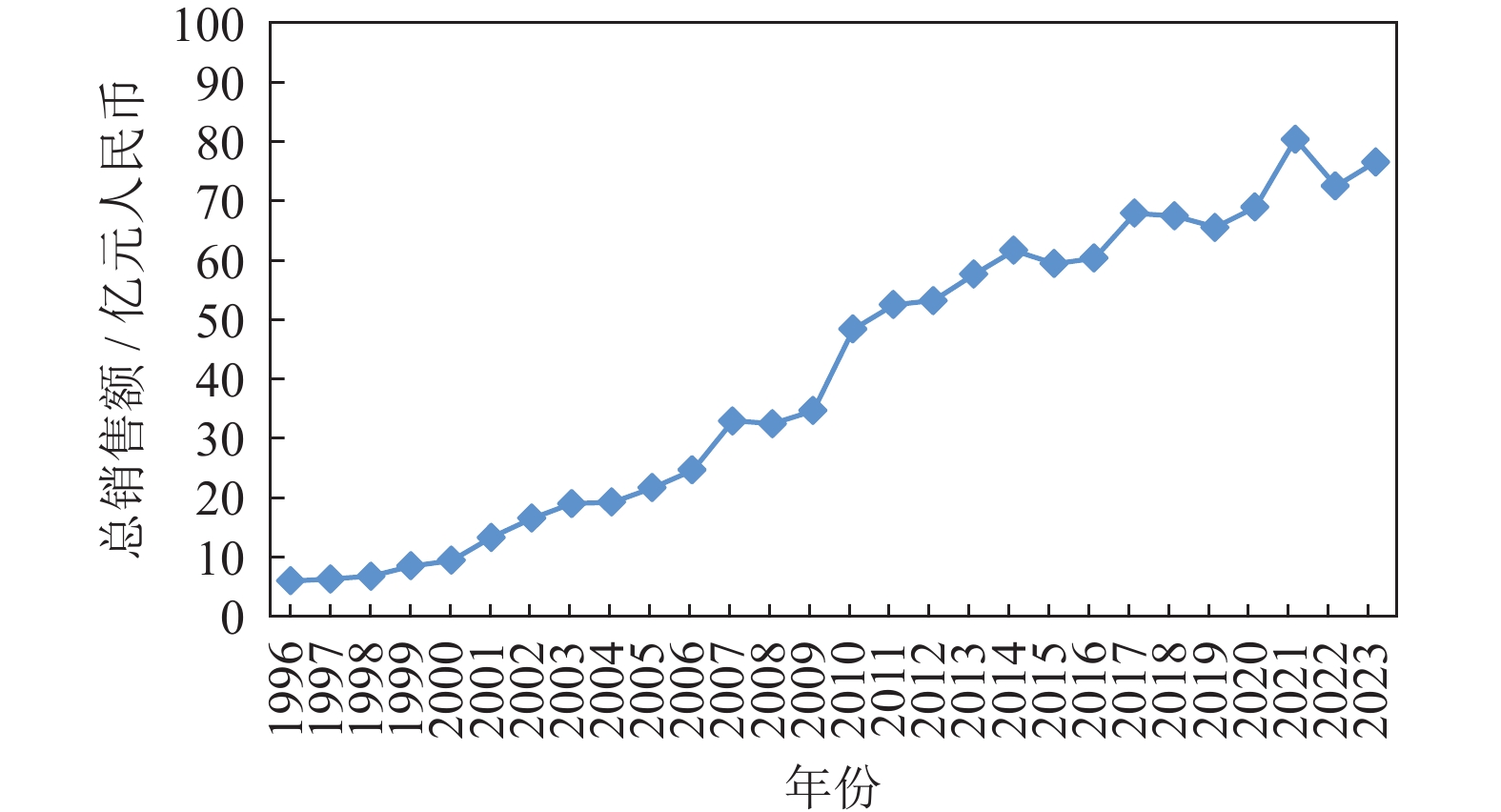

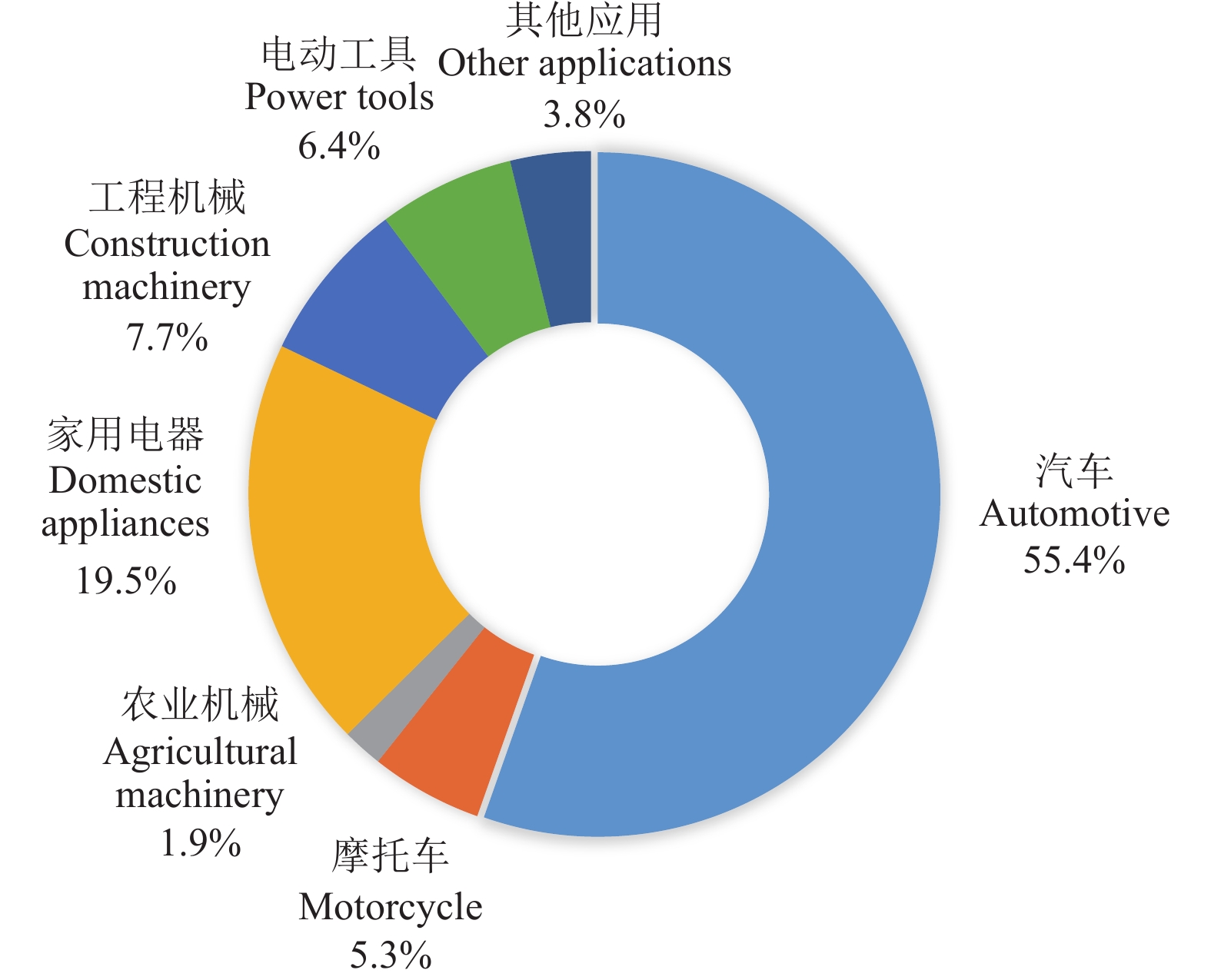

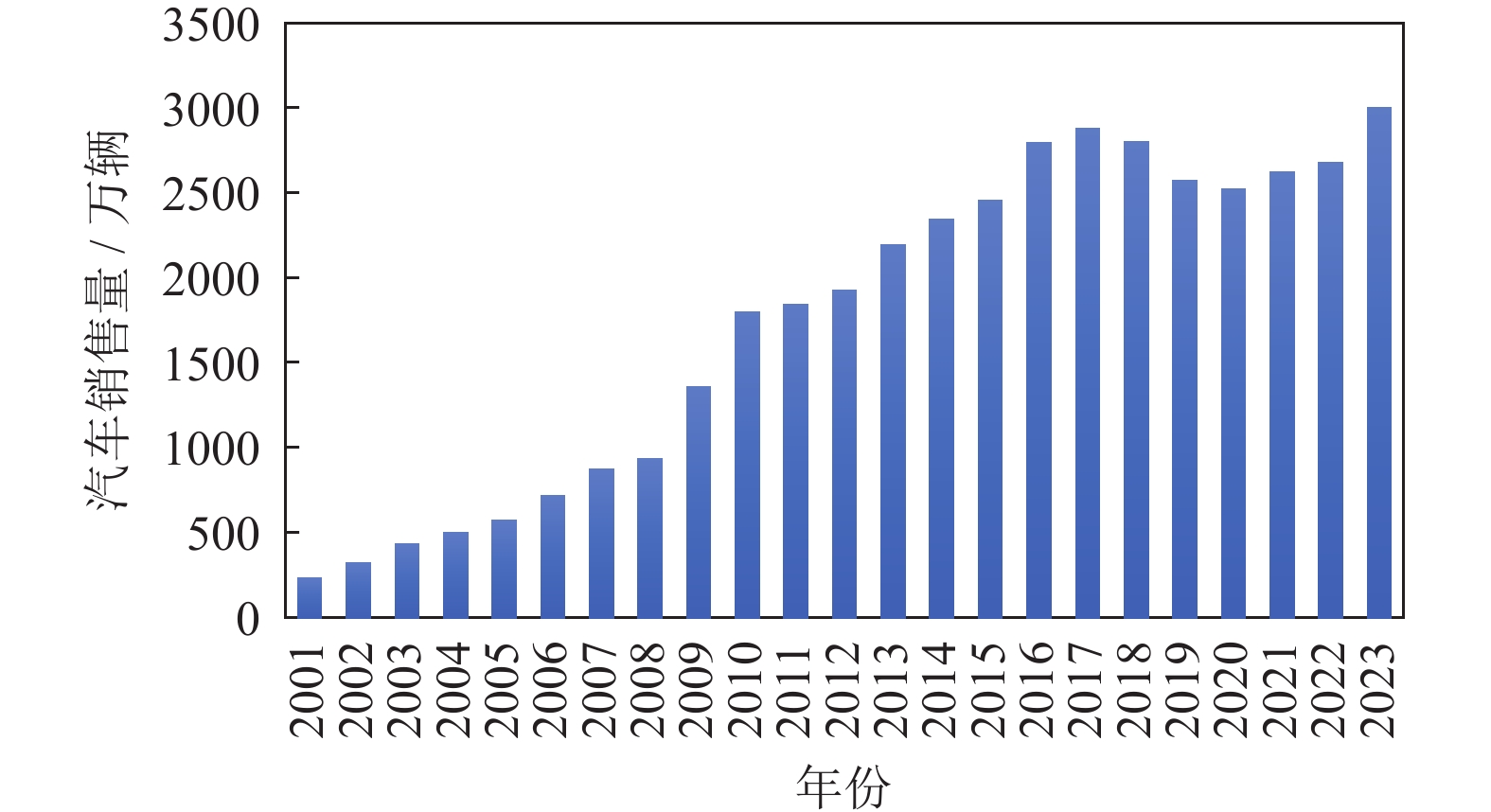

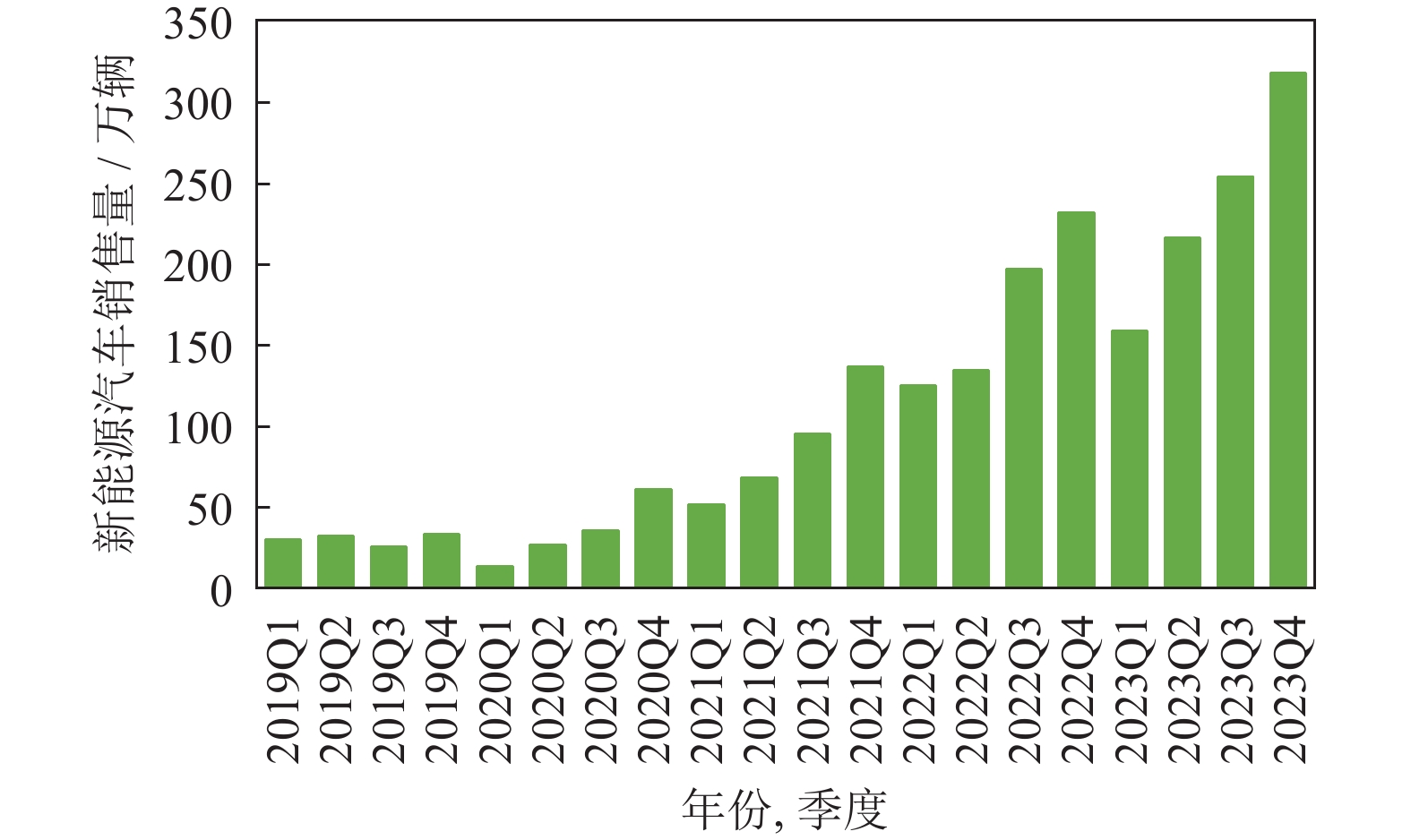

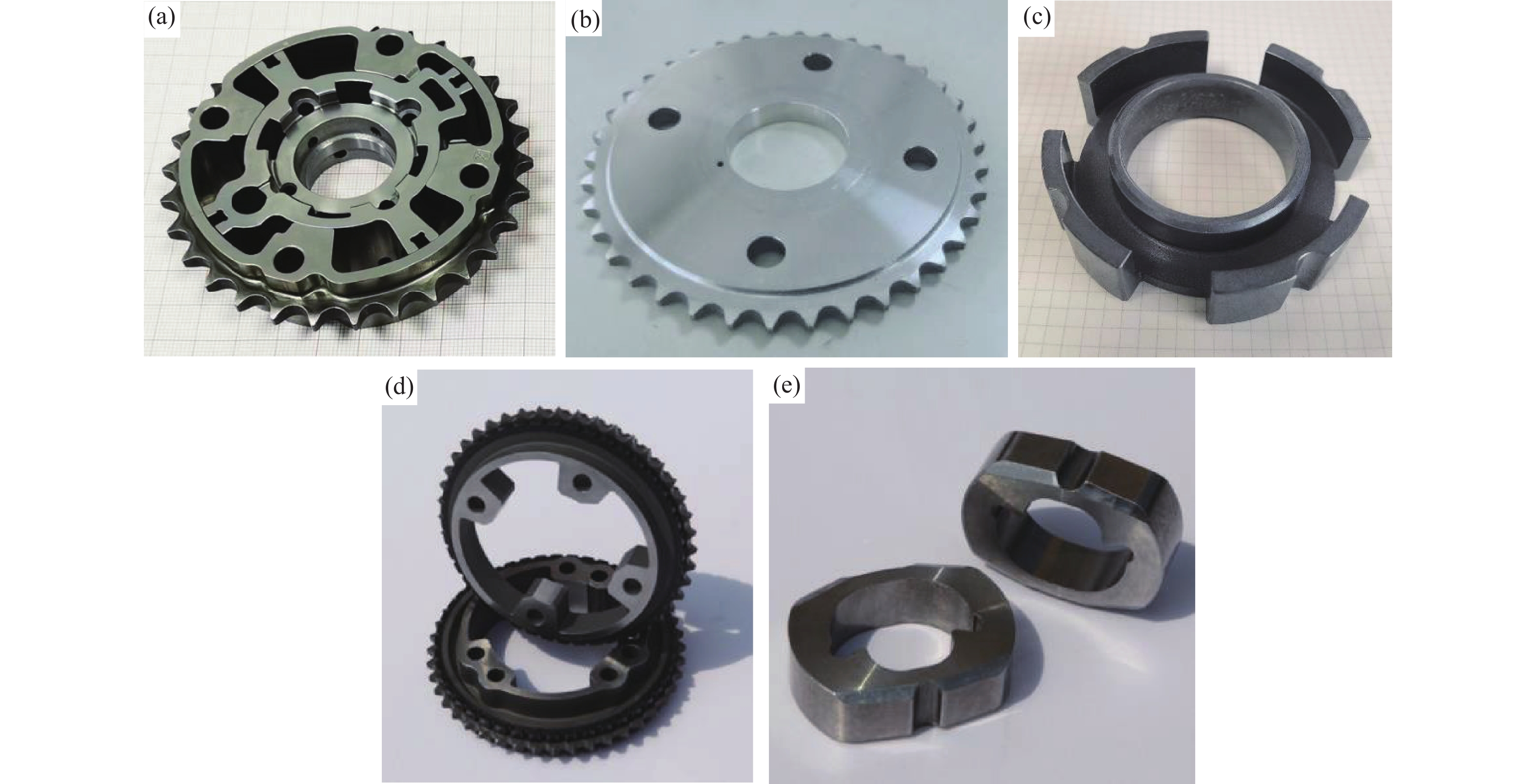

经过30多年的发展,中国已经成为粉末冶金零部件生产的强国。随着汽车工业的转型,新能源汽车占据的汽车市场份额越来越多,由于粉末冶金零部件行业对传统内燃机汽车的高度依赖性,因此汽车工业的转型对粉末冶金行业是一个巨大的挑战。中国拥有一个巨大的粉末冶金市场,粉末冶金在中国的应用也是多元化的。新能源汽车的快速发展既是一个挑战,但也将为粉末冶金零部件行业带来新的发展机遇。东睦新材料集团曹阳教授和昆山耀德企业咨询的邱耀弘博士分析了中国粉末冶金零部件行业的发展和现状、中国汽车工业的发展趋势及新能源汽车对粉末冶金行业的影响,为粉末冶金行业应对汽车工业转型提供策略,并对未来粉末冶金行业的发展进行了展望。

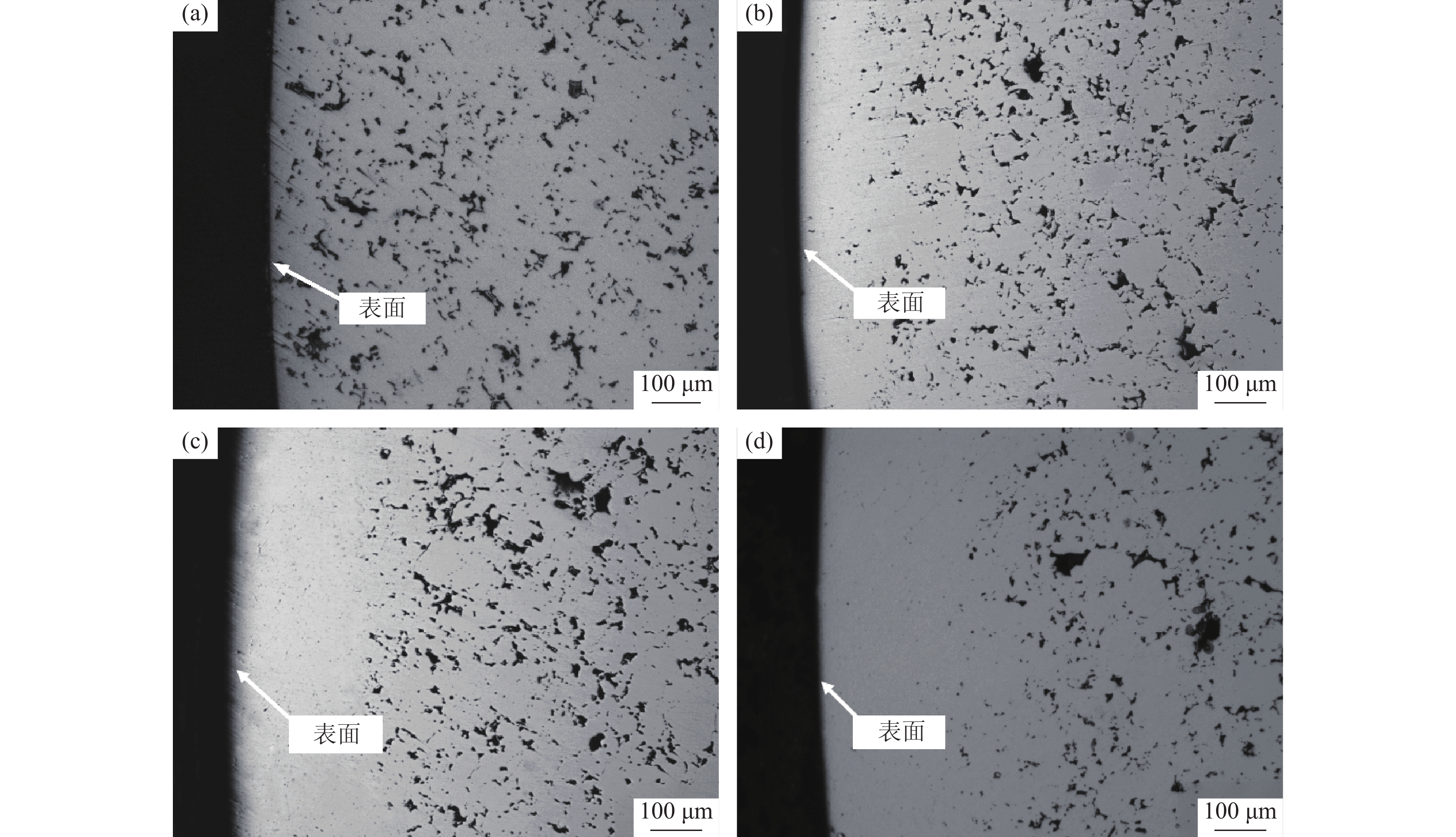

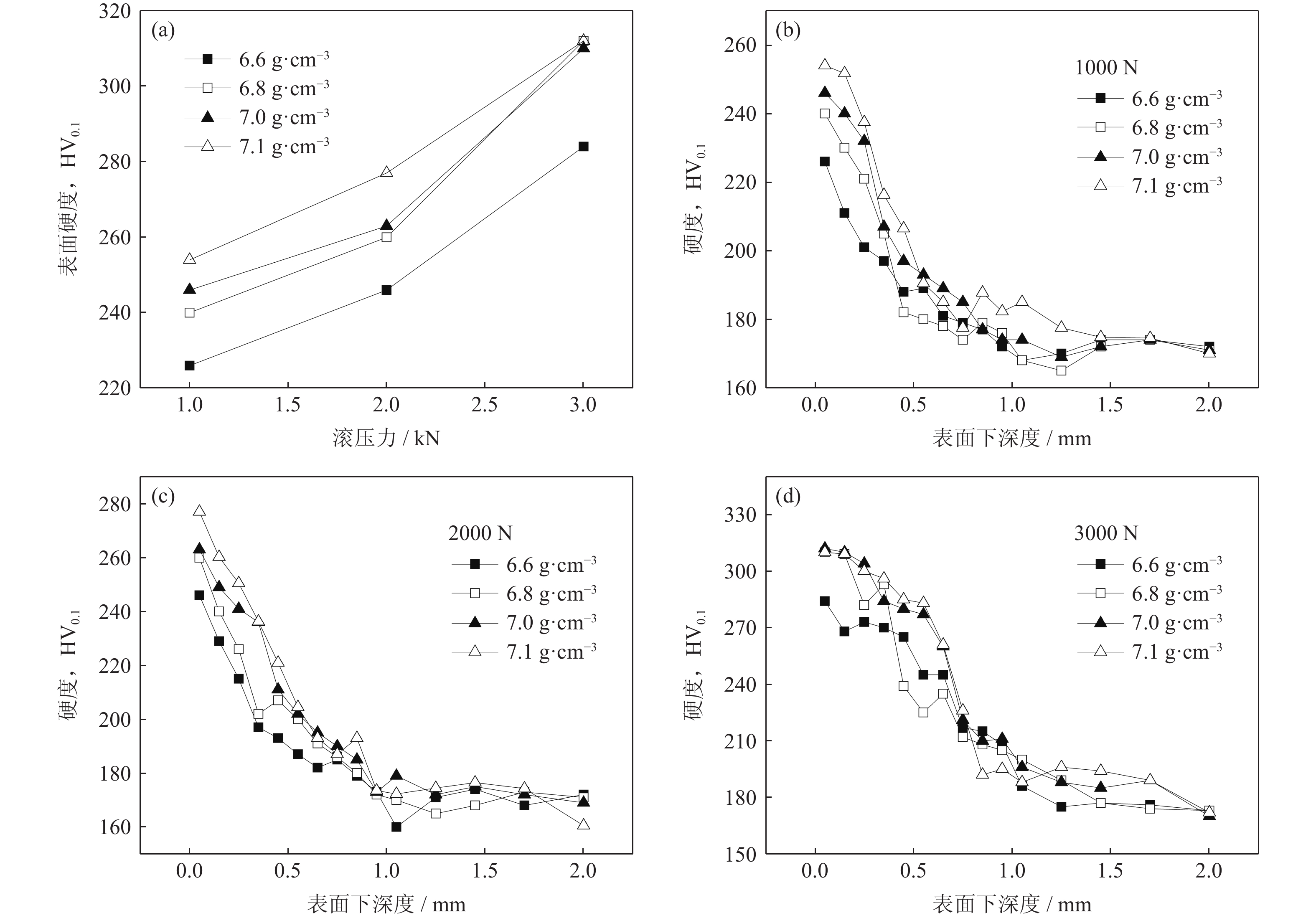

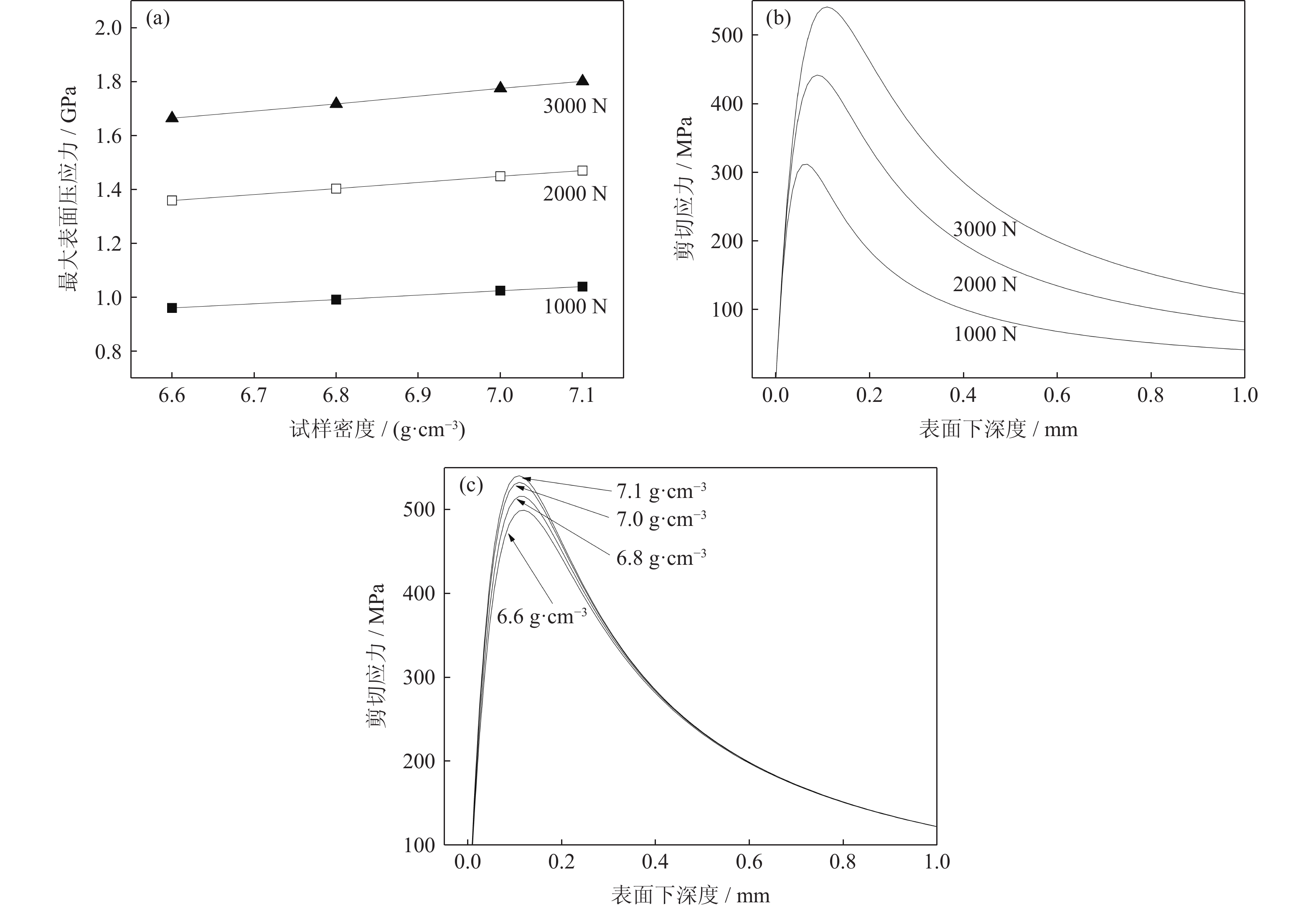

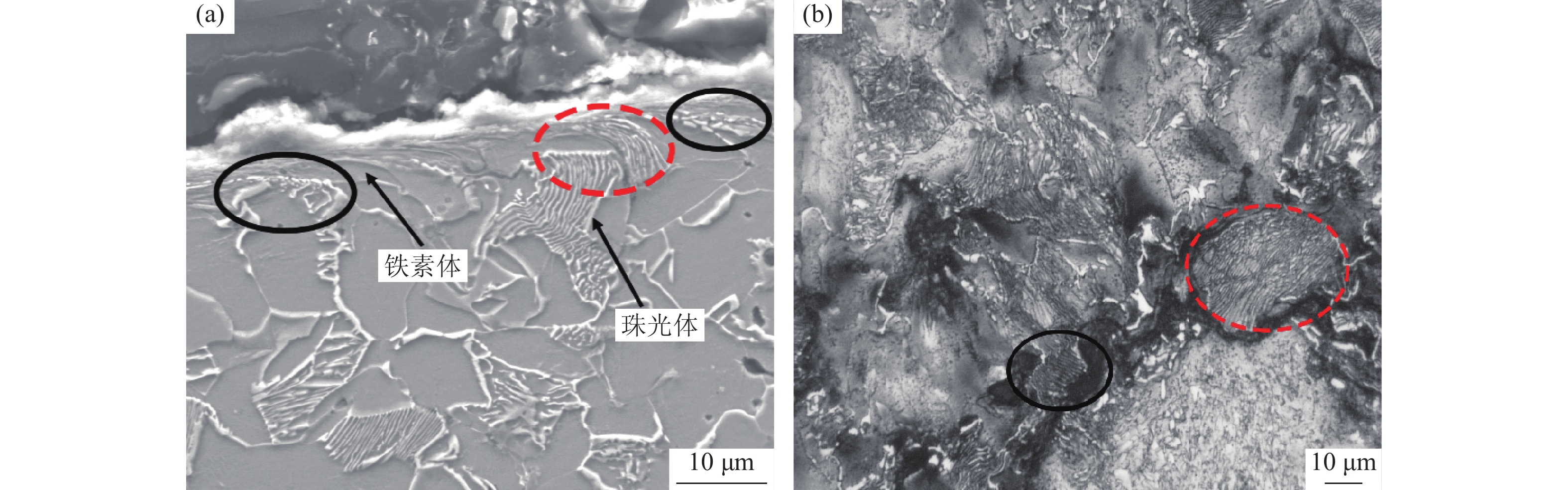

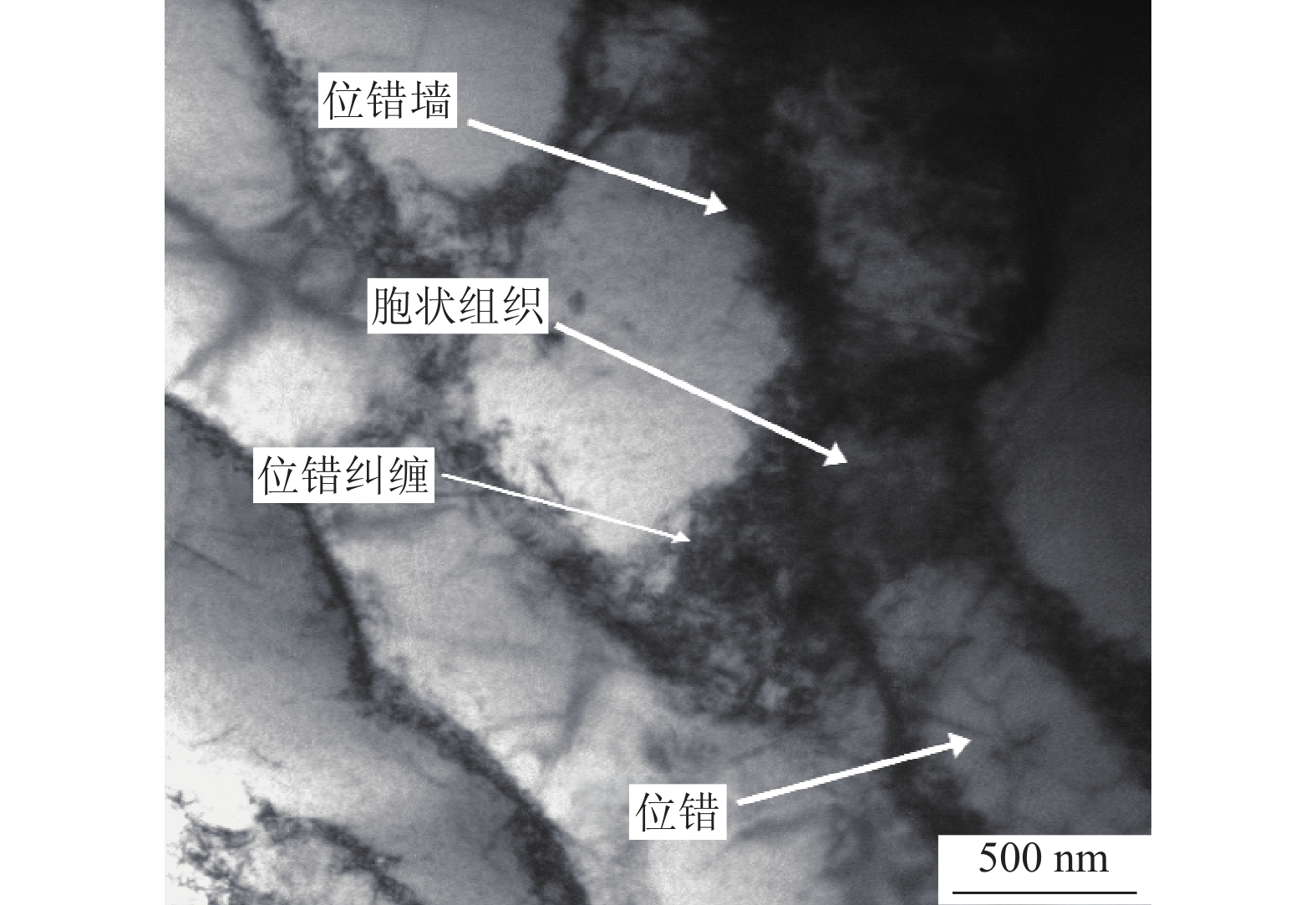

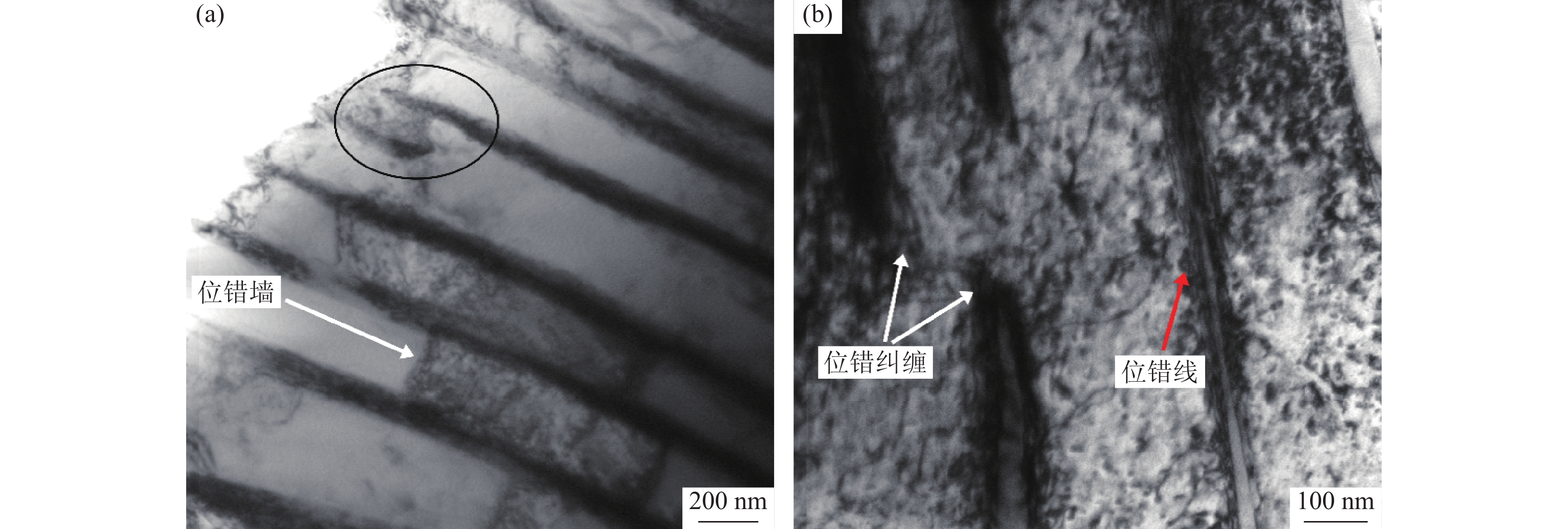

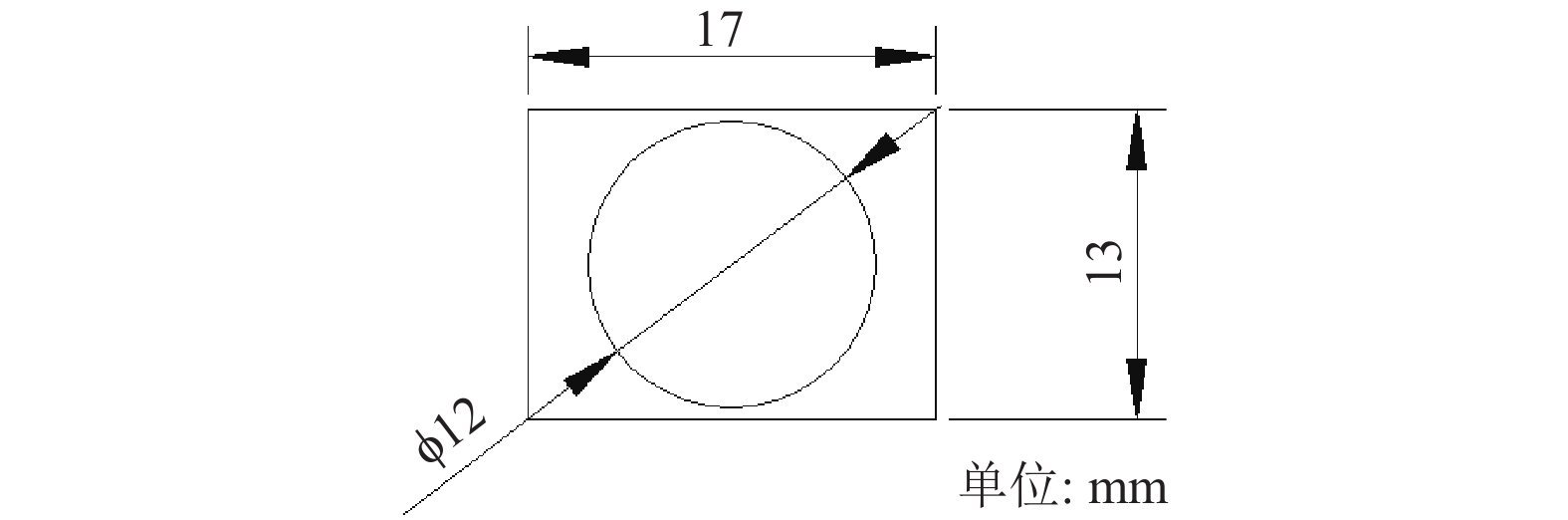

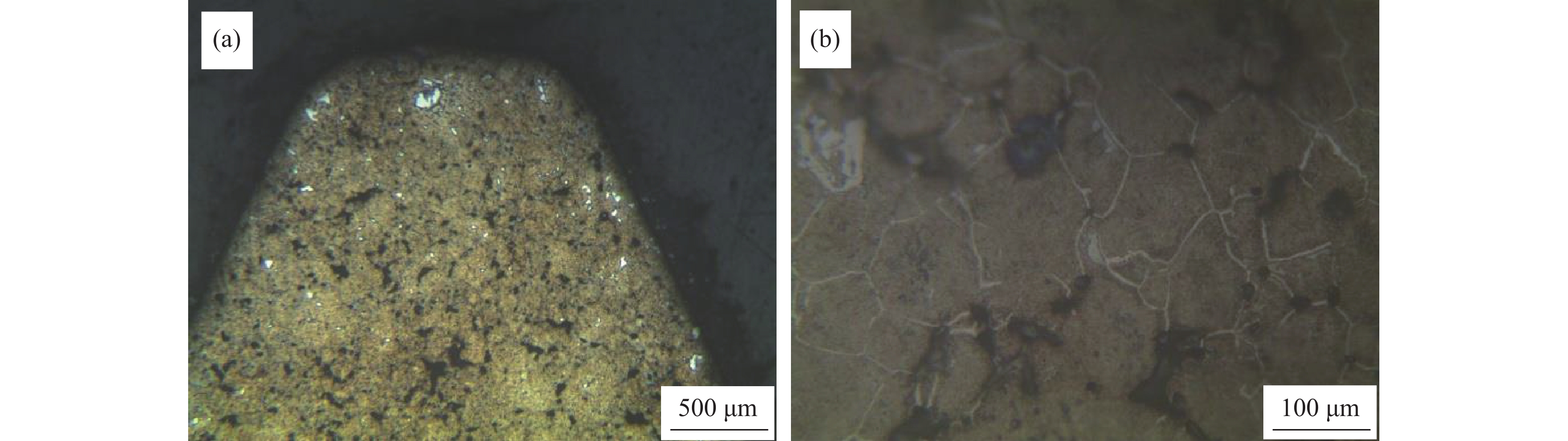

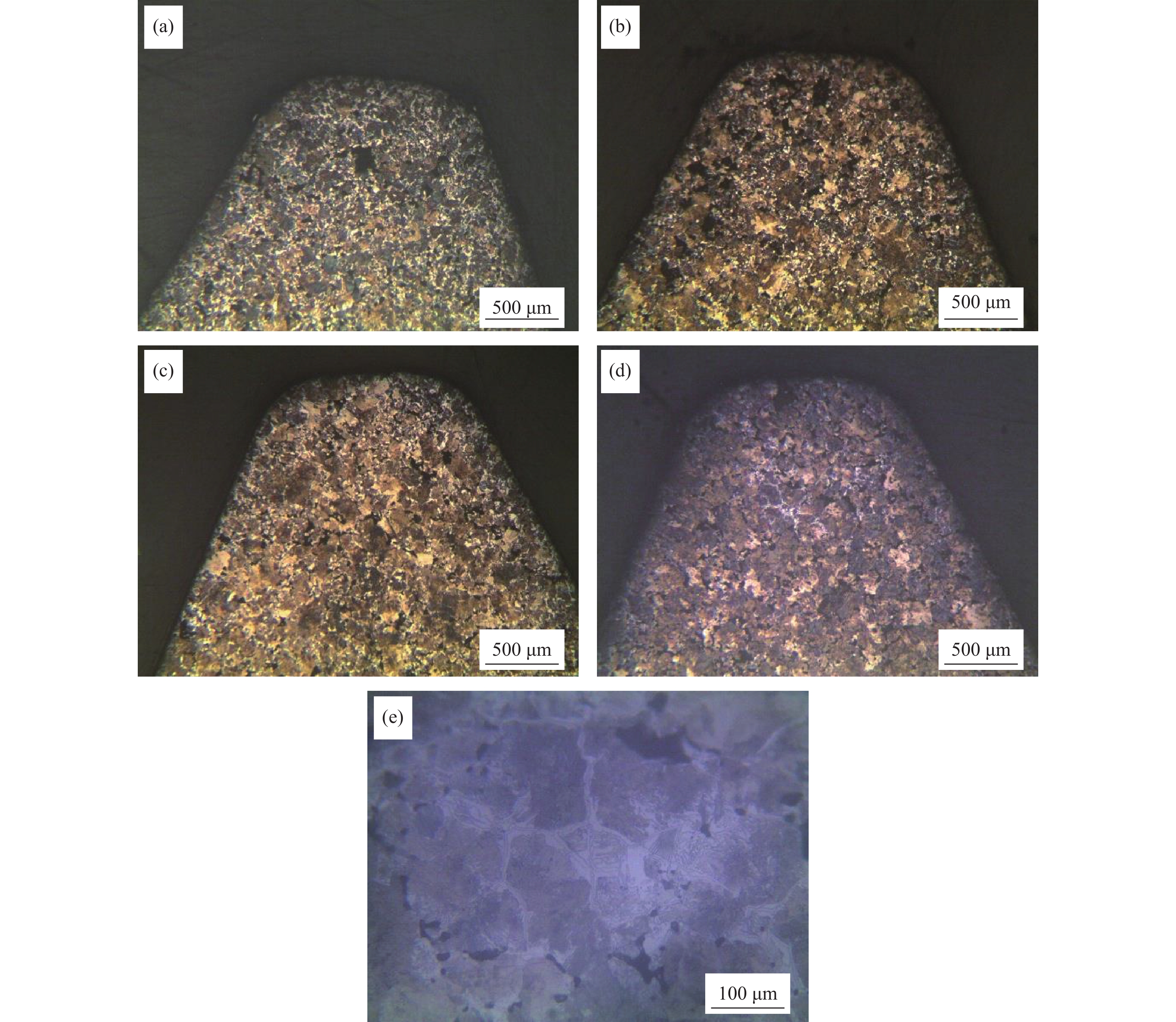

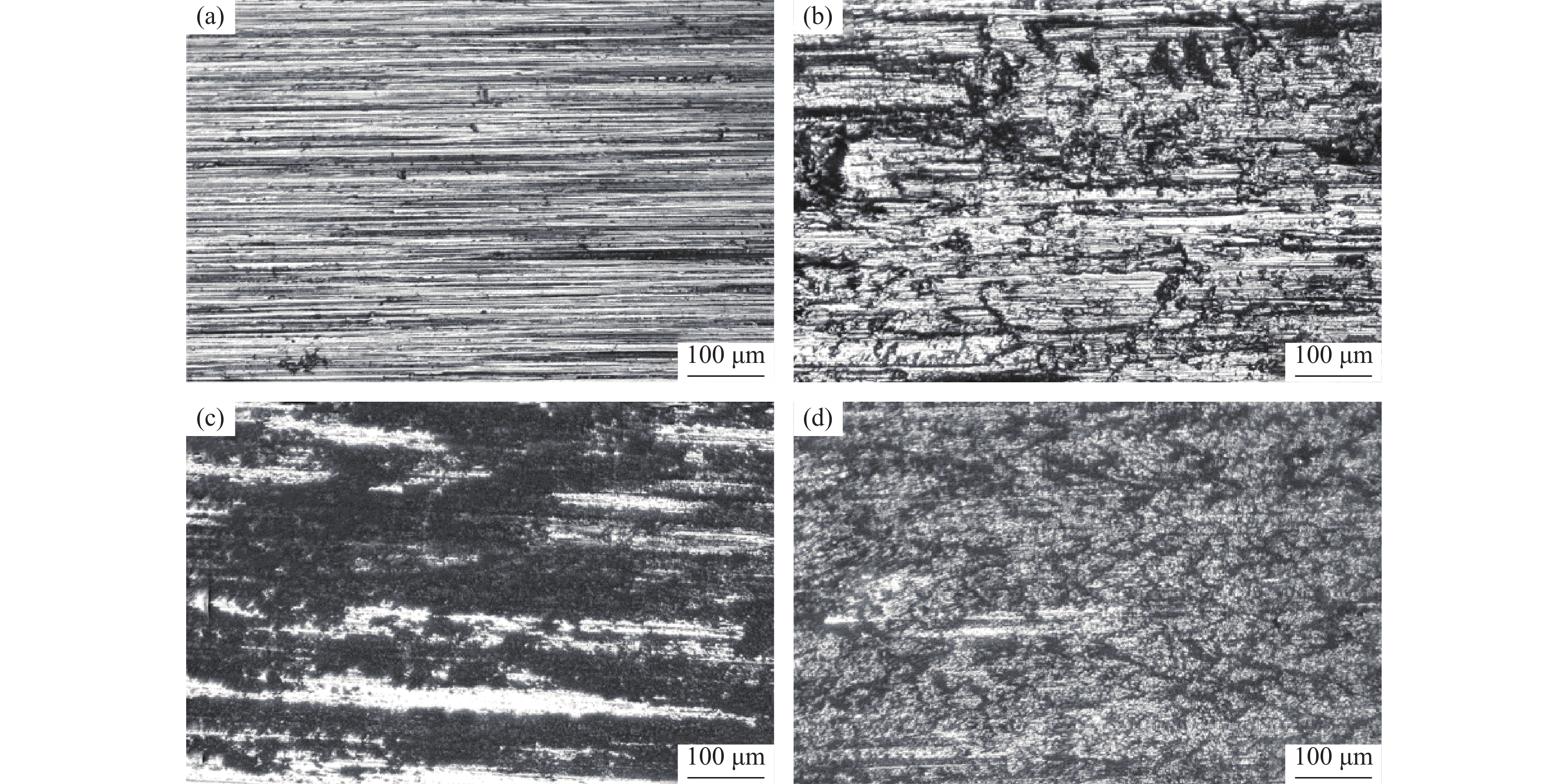

采用不同滚压压力对不同密度的Fe–2Cu–0.6C粉末冶金材料进行表面滚压加工,研究材料密度和滚压压力对致密化效果的影响。结果表明:滚压压力和材料密度是影响表面致密化效果的主要因素。随着滚压压力的增加,致密层厚度和表面硬度显著增加。材料密度对表面致密化效果的影响随着滚压压力的增加而减弱。当滚压压力较小时,致密层厚度和表面硬度随着材料密度的增加而增加;当滚压压力较大时,不同密度材料表面硬度和致密层厚度接近。滚压后表面层珠光体沿滚压方向弯曲,靠近表面的层片间距变小,部分区域层片发生扭折,出现波浪形,甚至部分渗碳体破碎断裂;铁素体细化,沿着滚压方向弯曲,在铁素体晶粒边界存在大量位错纠缠和位错墙。铁素体细化和珠光体变形为表面强化提供了有利的条件。

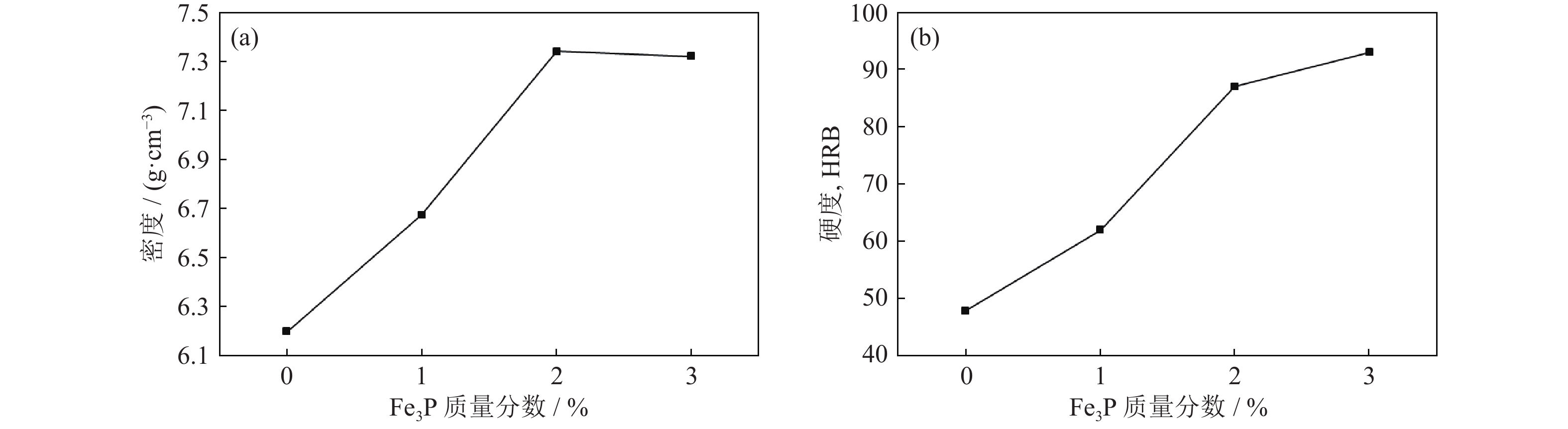

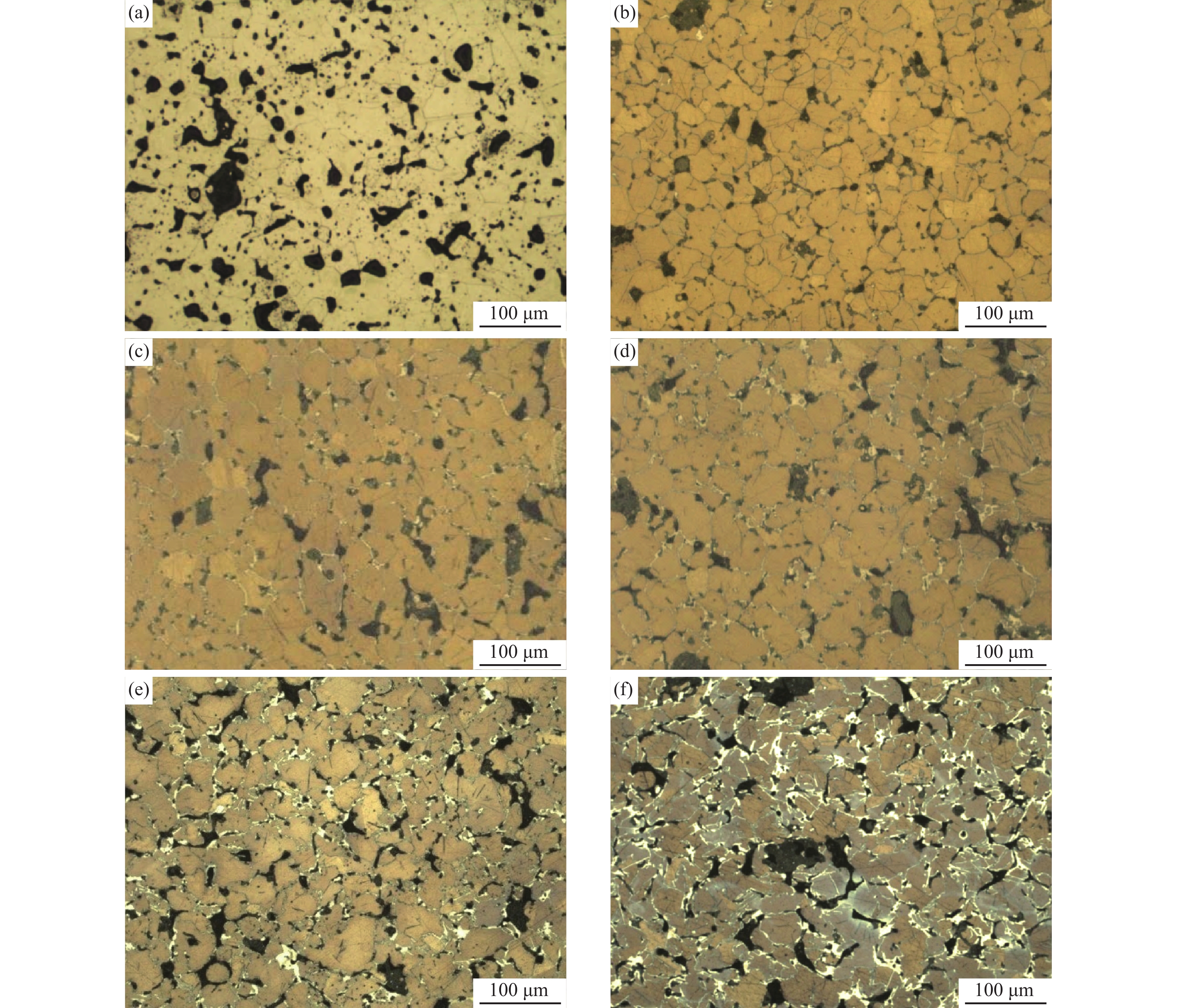

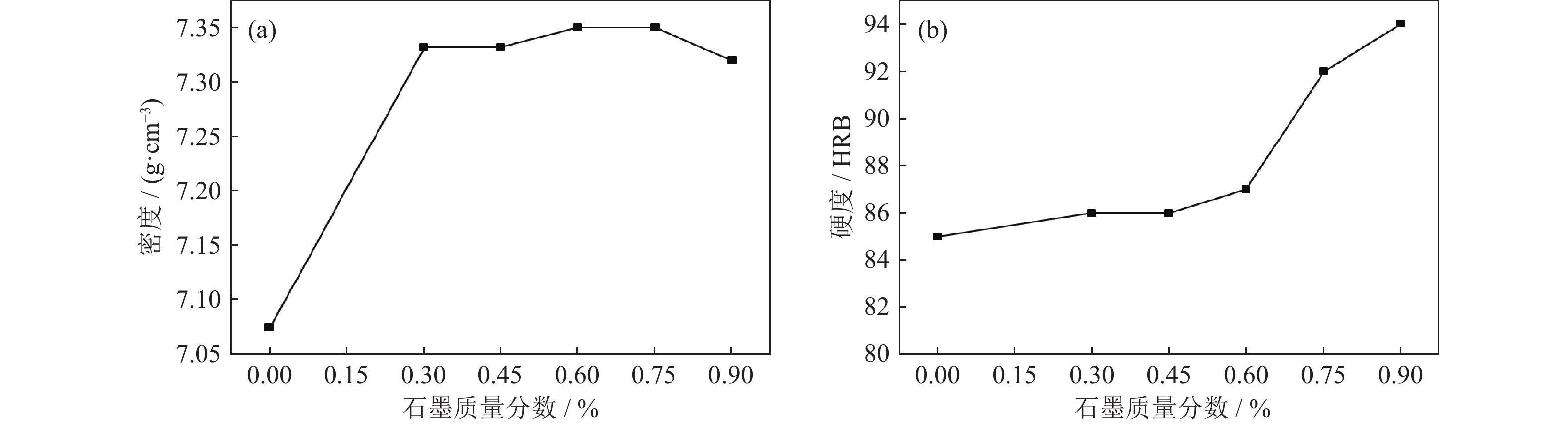

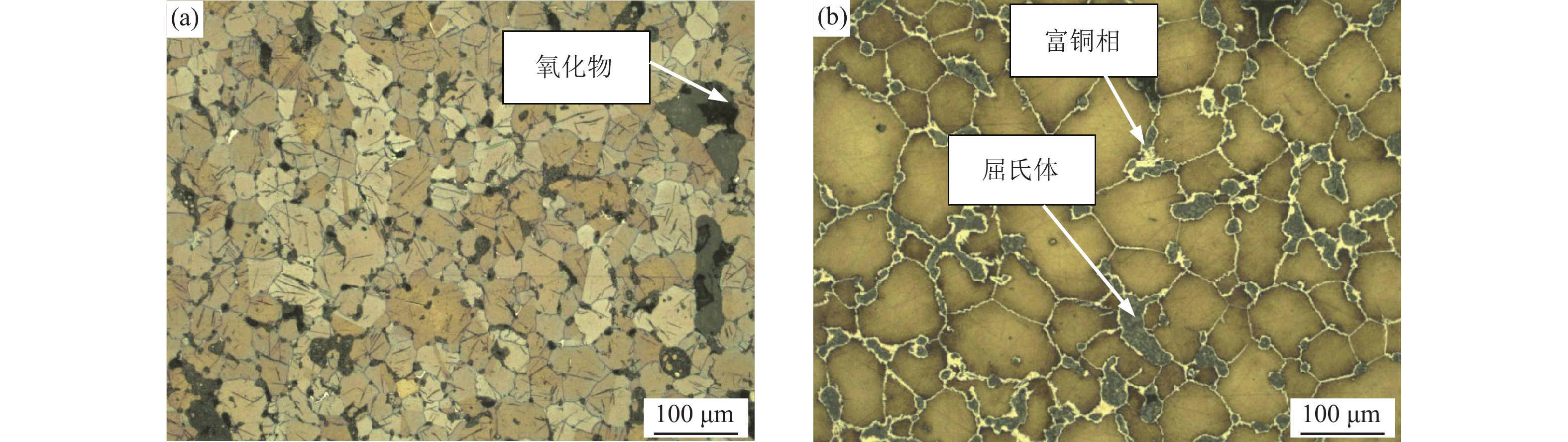

在高锰钢合金粉中添加不同质量分数Fe3P粉和石墨粉,采用压制烧结方法制备Fe–Mn–P–C无磁钢平衡块零件,研究了磷、碳含量(质量分数)对高锰无磁钢组织与性能的影响,并比较了Fe–Mn–P–C高锰钢与Fe–Mn–Cu–C高锰钢的性能。结果表明:添加Fe3P粉到高锰钢粉末中可以制备出组织均匀的无磁高锰钢。烧结件的密度和硬度随Fe3P添加量的增加而增大,当添加Fe3P质量分数超过2%之后,烧结件的密度基本保持不变;添加质量分数3% Fe3P的烧结件硬度最大,达到HRB 95左右。添加Fe3P质量分数小于1%的烧结件呈现无磁特性,添加Fe3P质量分数为2%时,烧结件呈现弱磁特性,添加Fe3P质量分数为3%时,烧结件呈现强磁特性。烧结件的密度和硬度随着石墨添加量的增加而增大,添加质量分数0.30%石墨时,烧结件的密度超过7.30 g∙cm−3;石墨添加量小于0.30%时,烧结件呈现无磁特性;石墨添加量为0.60%时,烧结件呈现弱磁特性;石墨添加量超过0.75%时,烧结件呈现强磁特性。与Fe–Mn–Cu–C高锰钢相比,Fe–Mn–P–C高锰钢的密度相对较低,硬度和磁性与Fe–Mn–Cu–C高锰钢相当,但力学性能均优于Fe–Mn–Cu–C高锰钢。

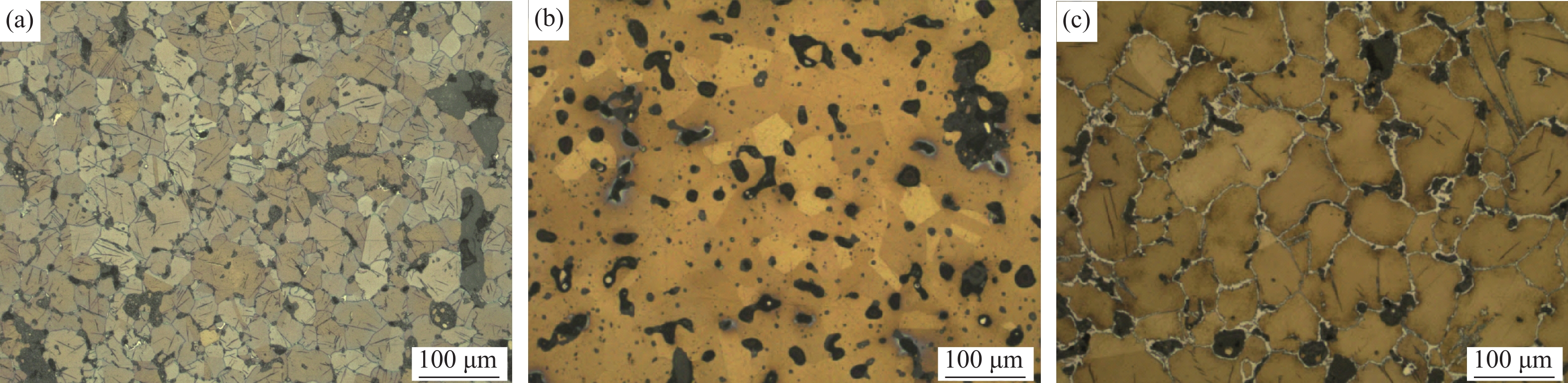

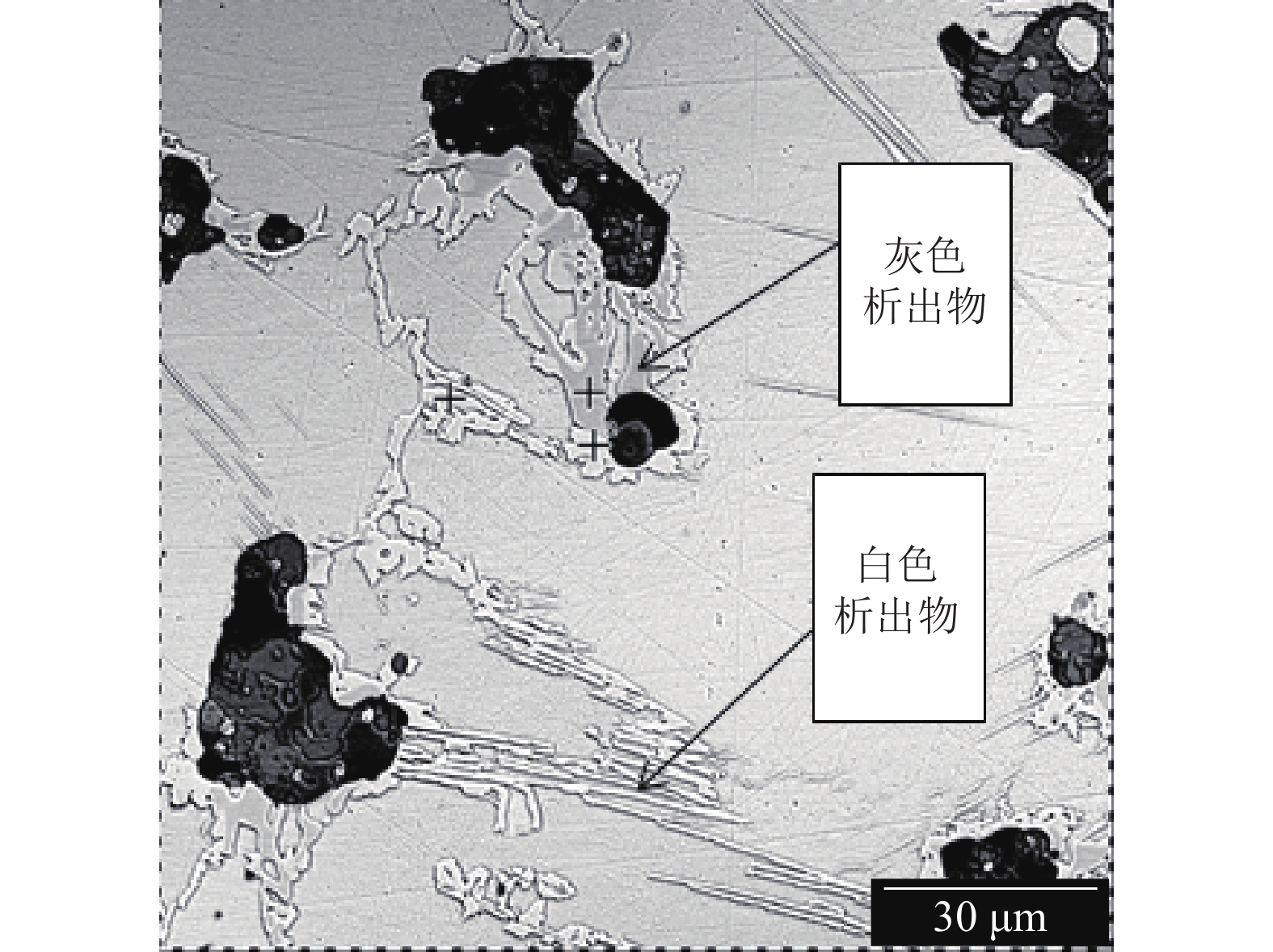

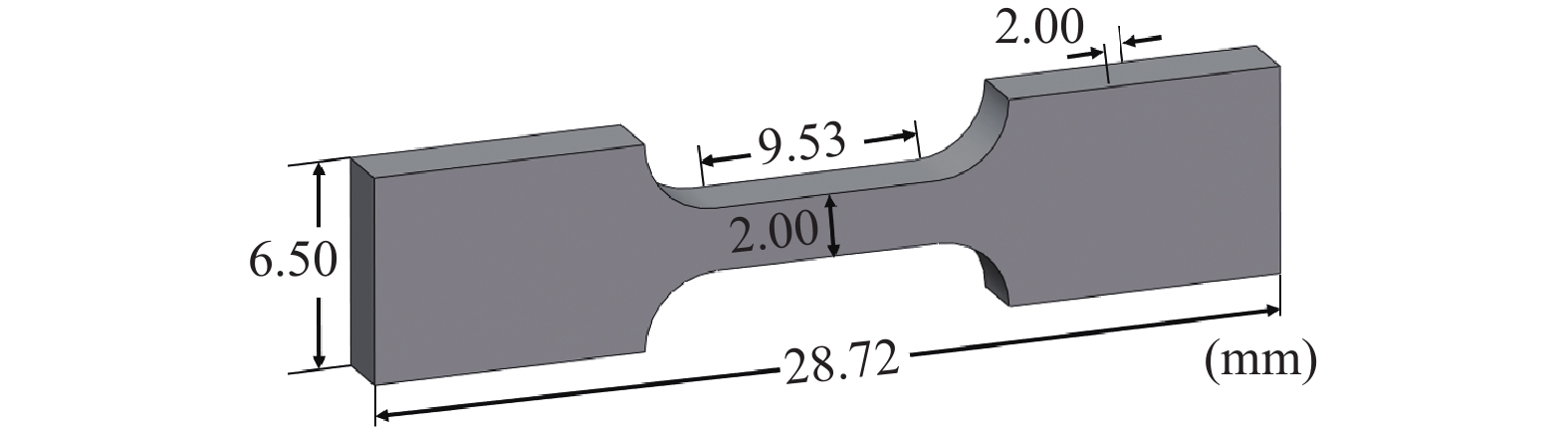

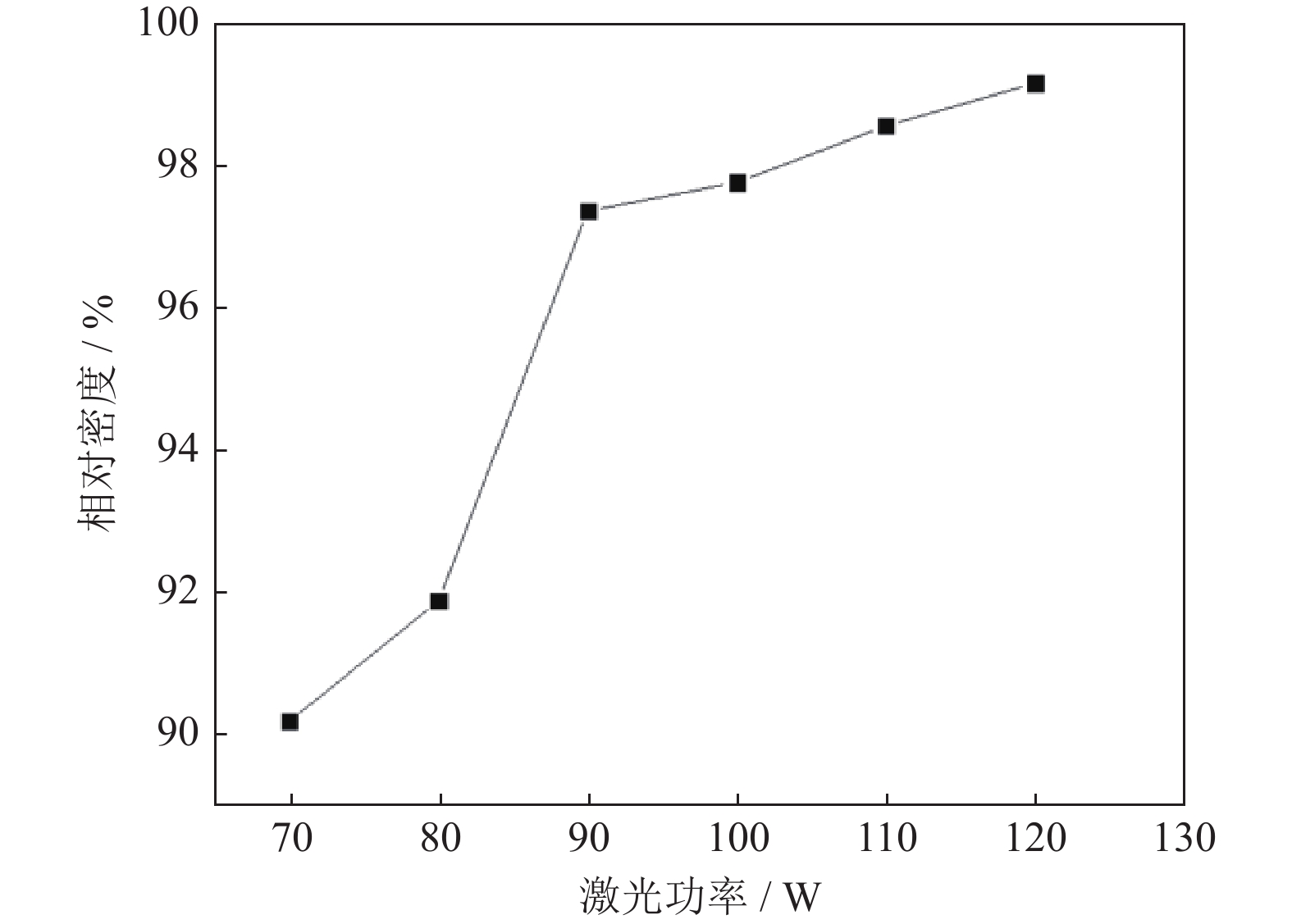

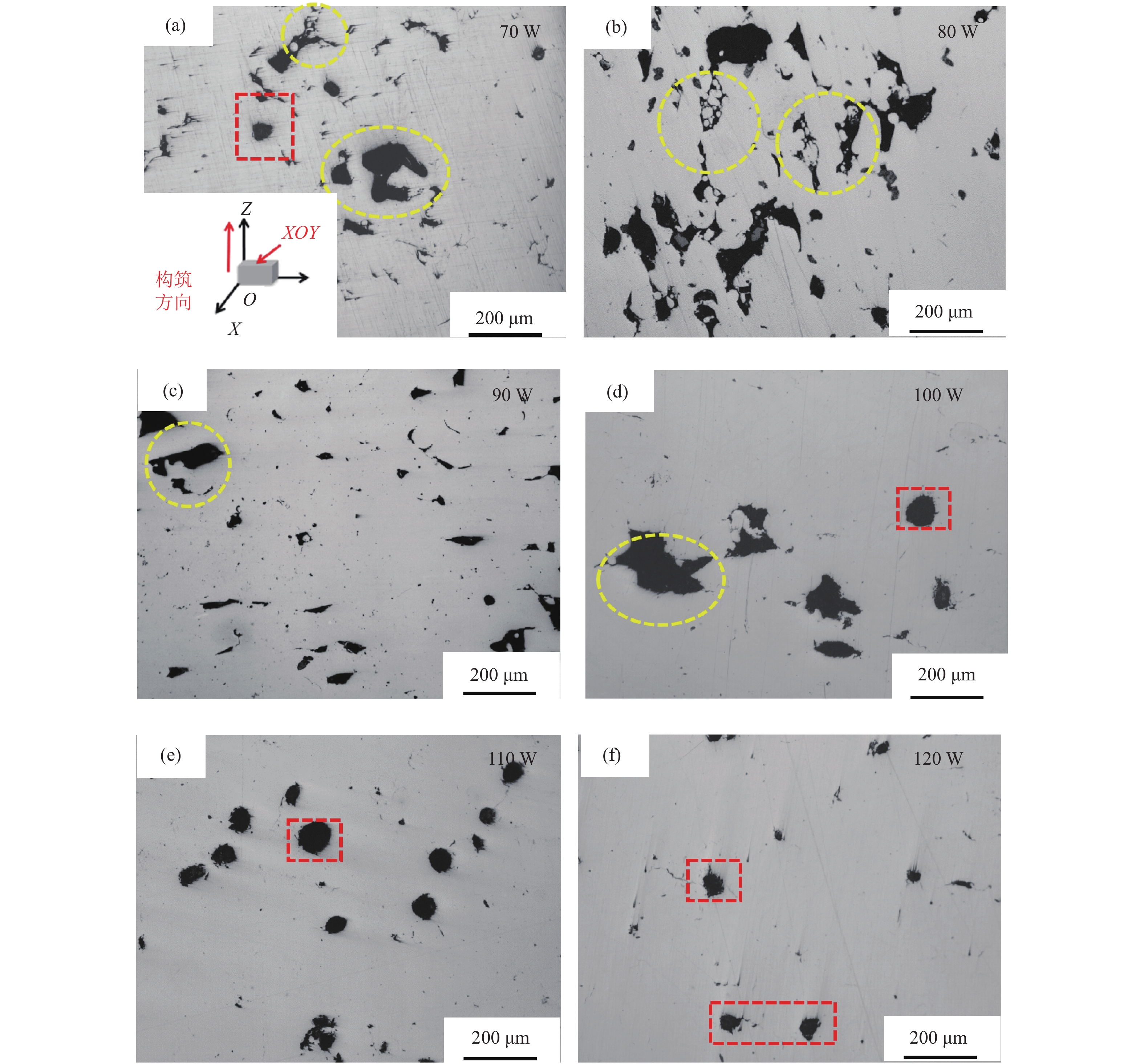

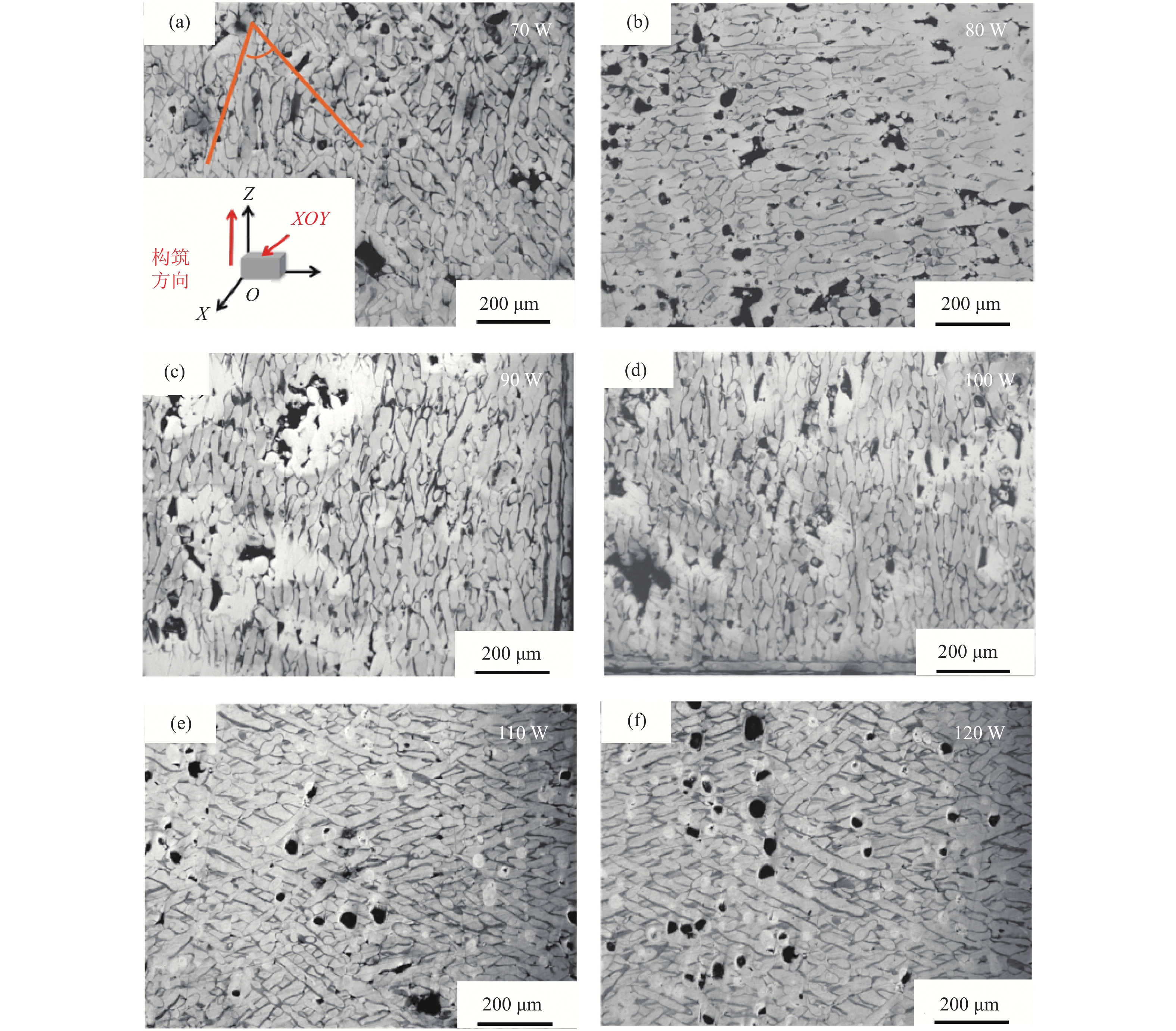

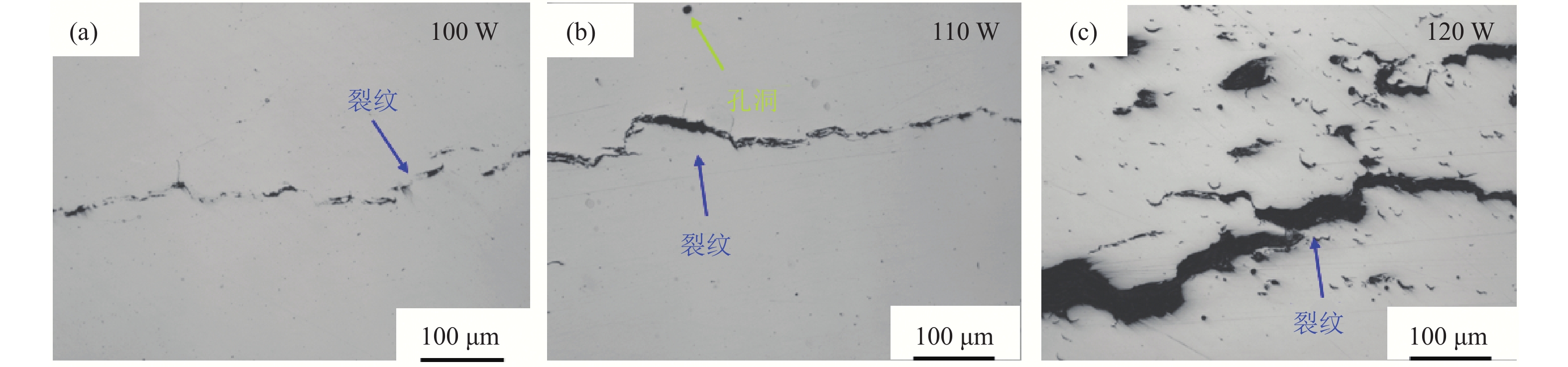

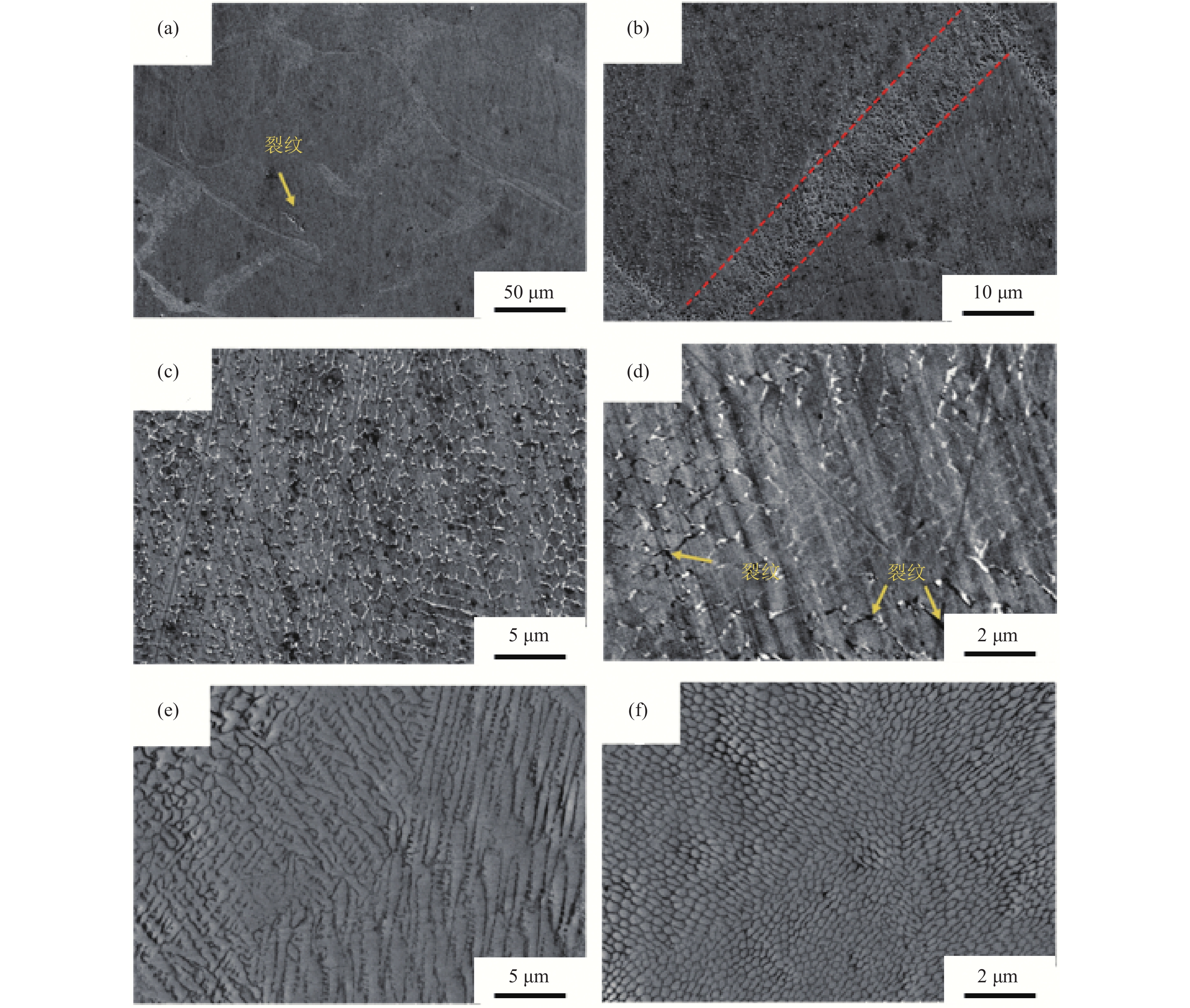

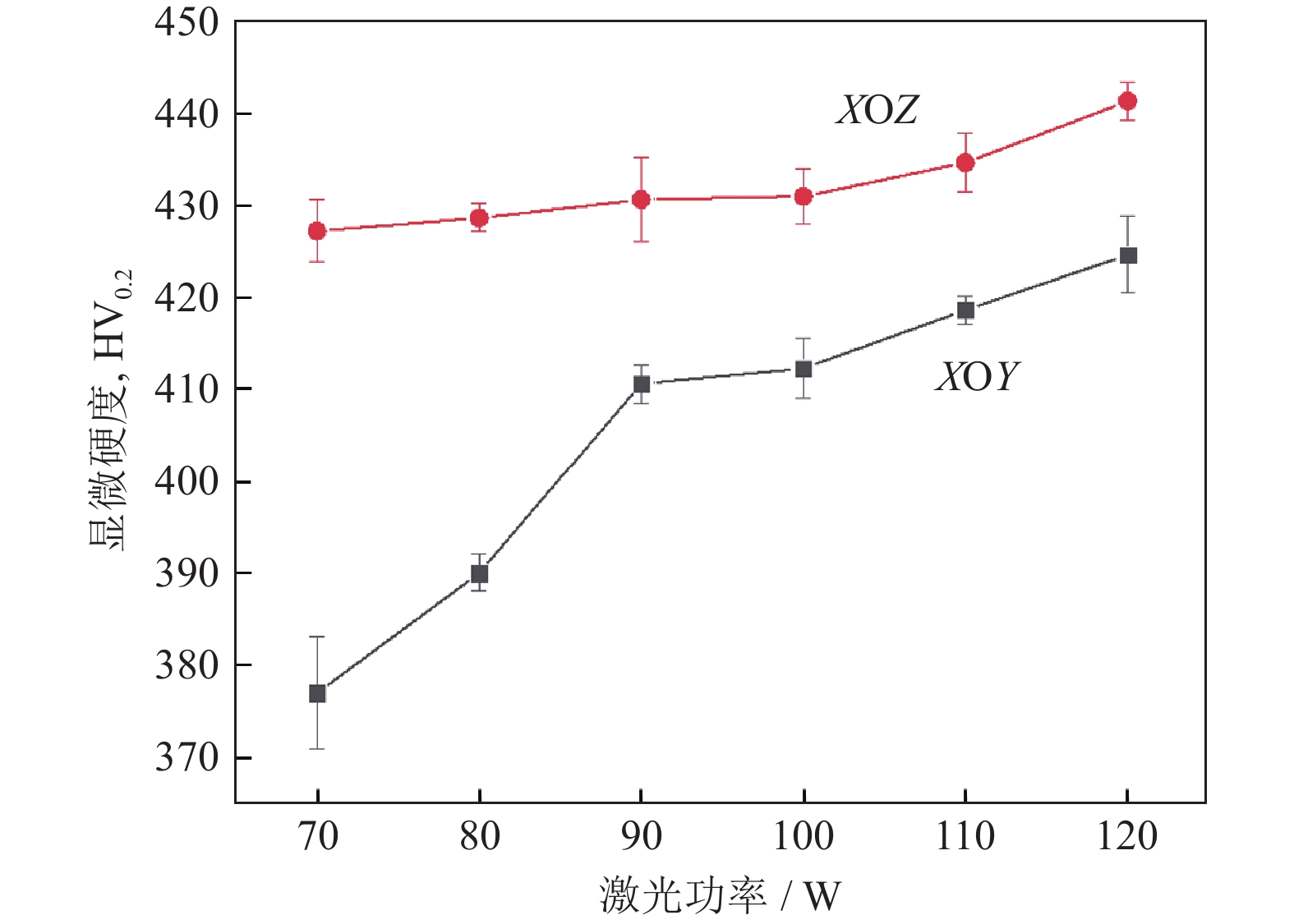

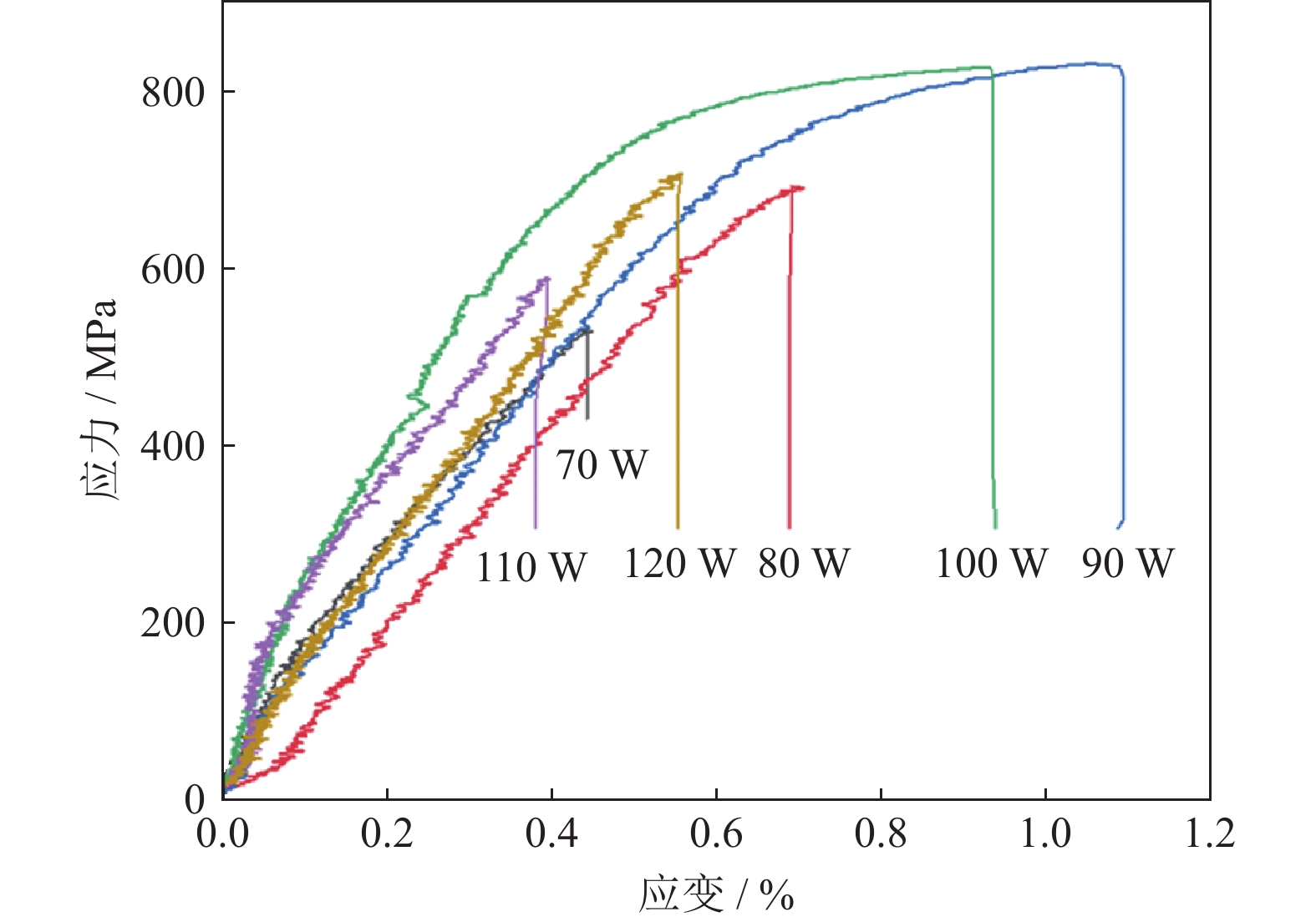

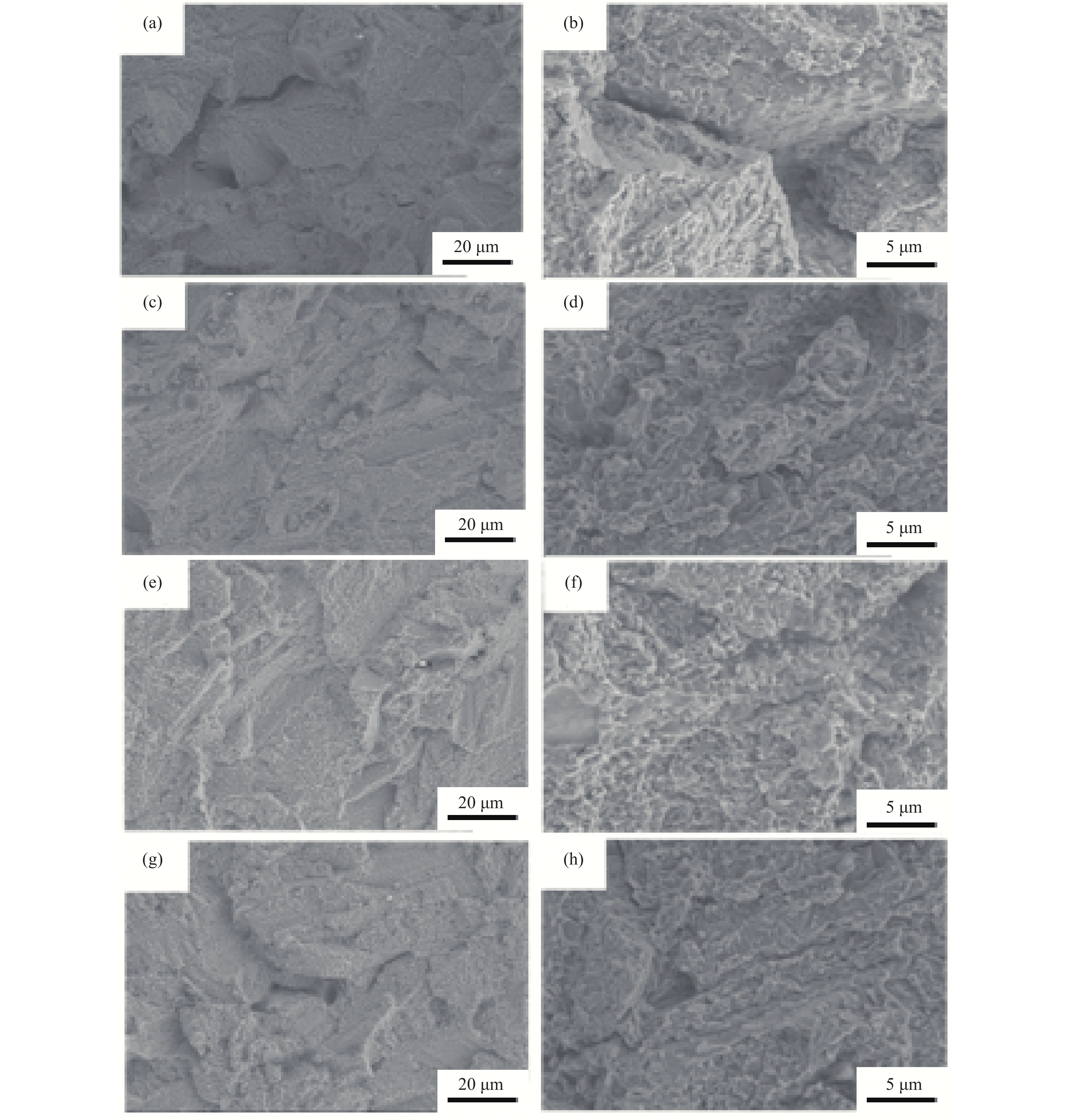

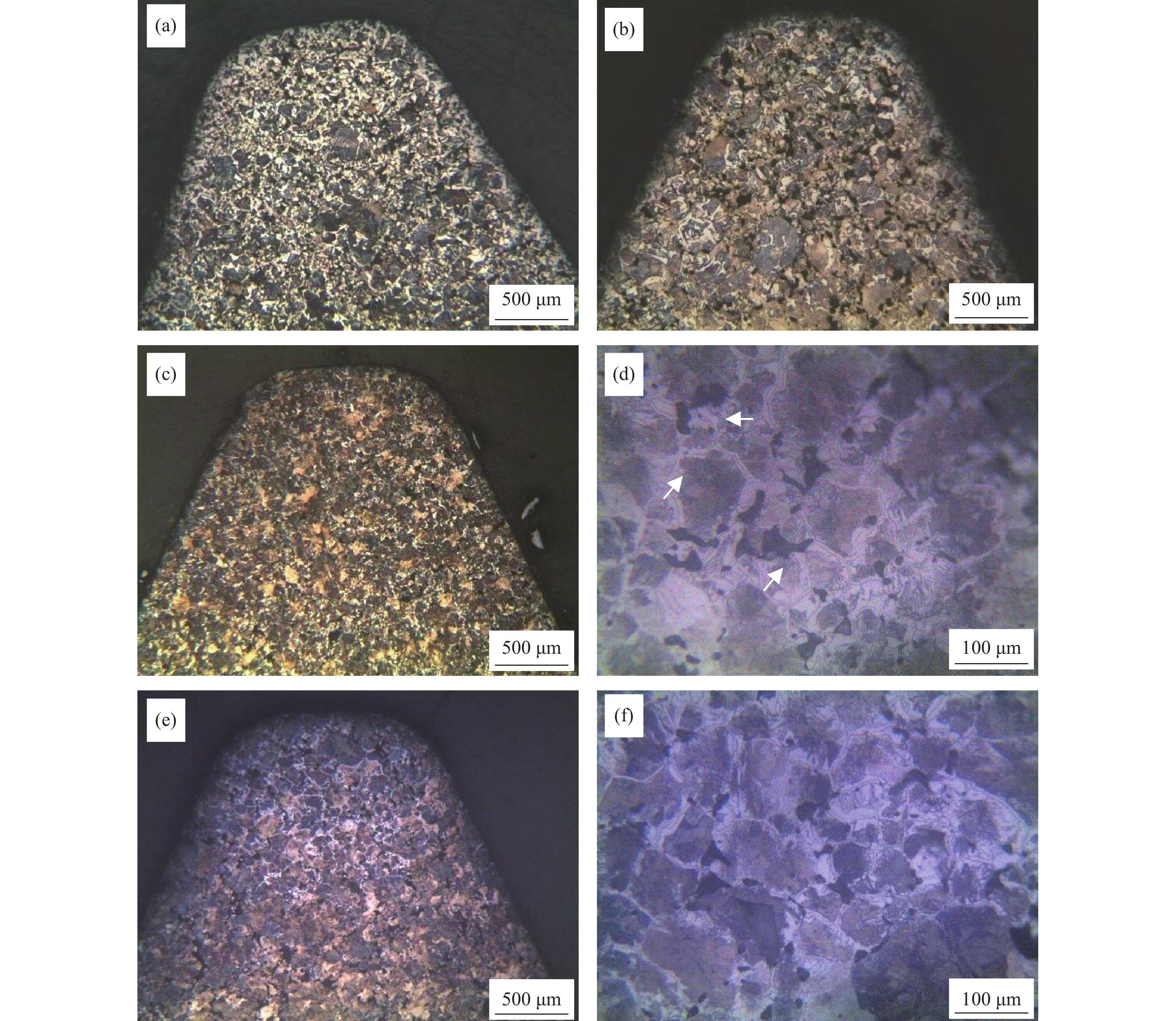

设计了Fe–30Mn–11Al–12Ni–1C轻质合金钢成分,研究了激光功率对激光粉末床熔融成形轻质钢组织及性能的影响。结果表明,在扫描速度一定的情况下,随着激光功率的增加,激光粉末床熔融成形轻质钢试样的相对密度逐渐增大,激光功率在120 W时,成形样品相对密度最高,达到99.2%。不同激光功率下成形试样在平行于构筑方向的平面(XOY)上均出现未熔合区域,垂直于构筑方向的平面(XOZ)出现裂纹。XOY观察面与XOZ观察面的缺陷类型不同,体现在以下方面:XOY面存在大量未熔合孔隙、球状粉末以及较大的孔洞,且随着激光功率的增加,未熔合的缺陷和孔洞面积逐渐减少,球状粉末消失;XOZ面缺陷主要是孔洞和裂纹,随着激光功率的上升,孔洞逐渐减少,但裂纹宽度增加。试样硬度呈现出各向异性,且各向异性随着激光功率的提高逐渐减小。试样XOZ面硬度随激光功率的变化不明显,但高于XOY面;XOY面由于激光功率提高降低了缺陷的影响,因此显微硬度变化较大。当激光功率为120 W时,试样XOZ面硬度达到最大值HV0.2 441.3。激光功率90 W、扫描速度800 mm·s−1,成形的轻质钢试样抗拉强度达到最大值,为826.2 MPa。试样晶界处存在大量析出相,导致其延伸率较低,因此激光粉末床熔融成形轻质钢的塑性较差。

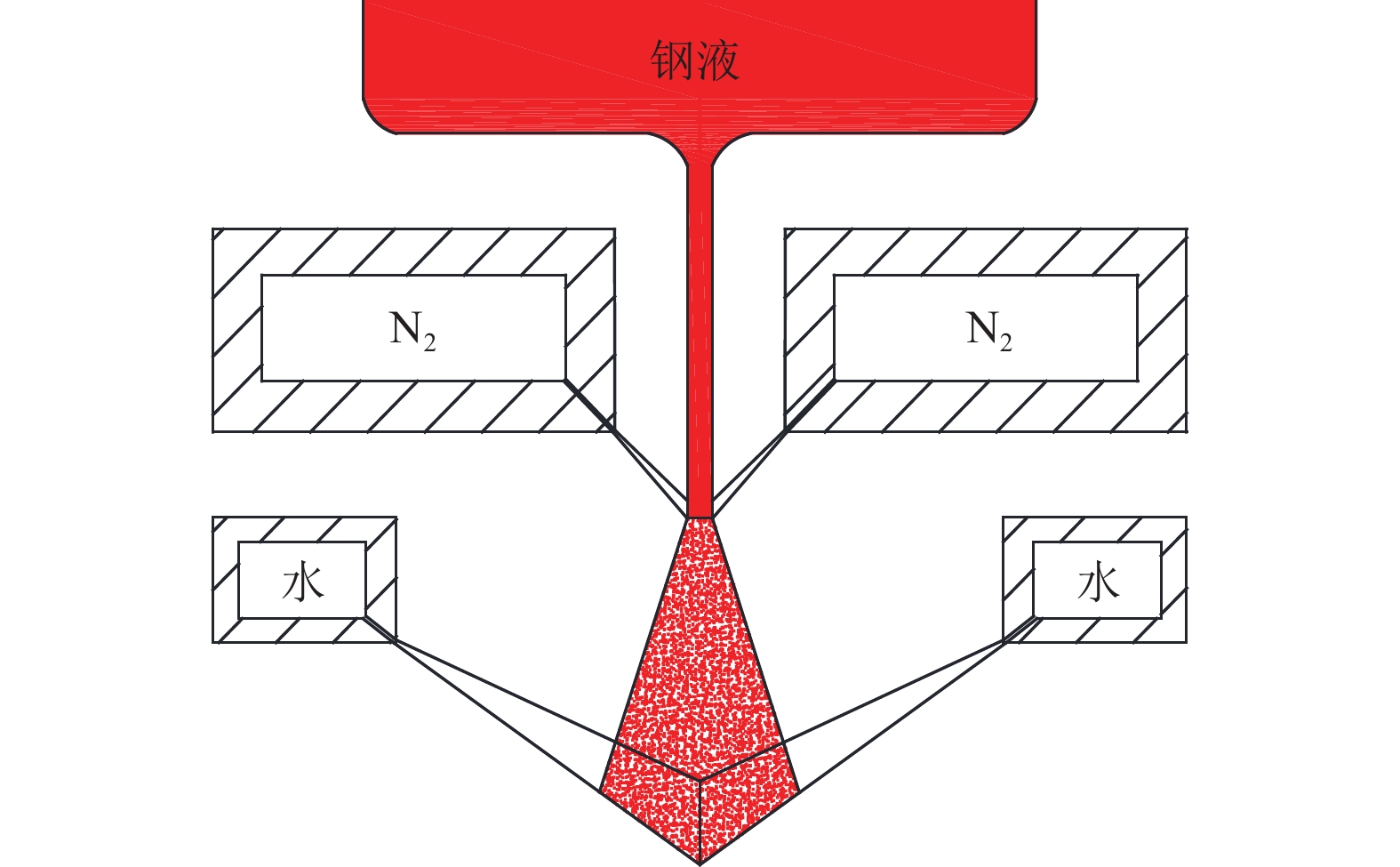

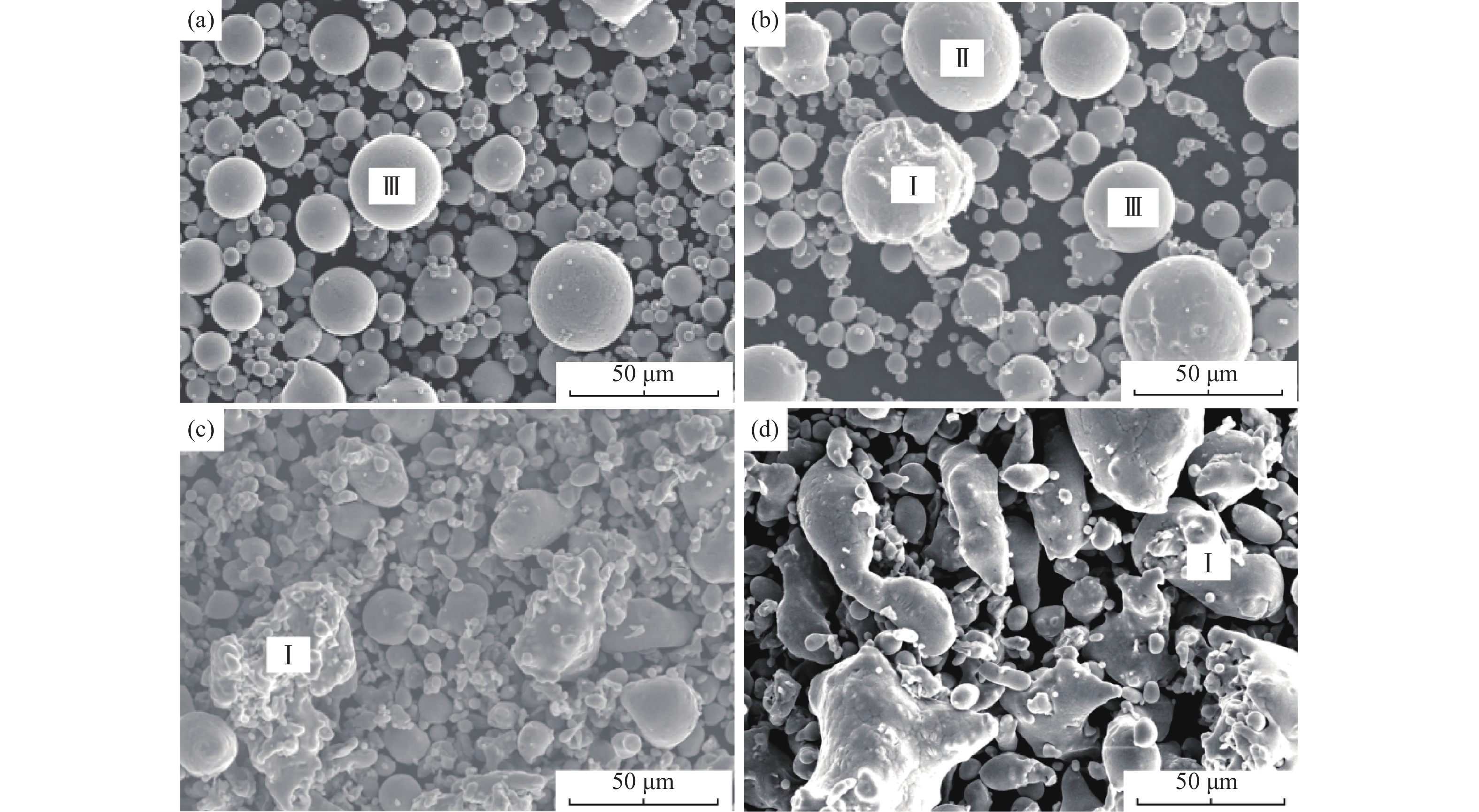

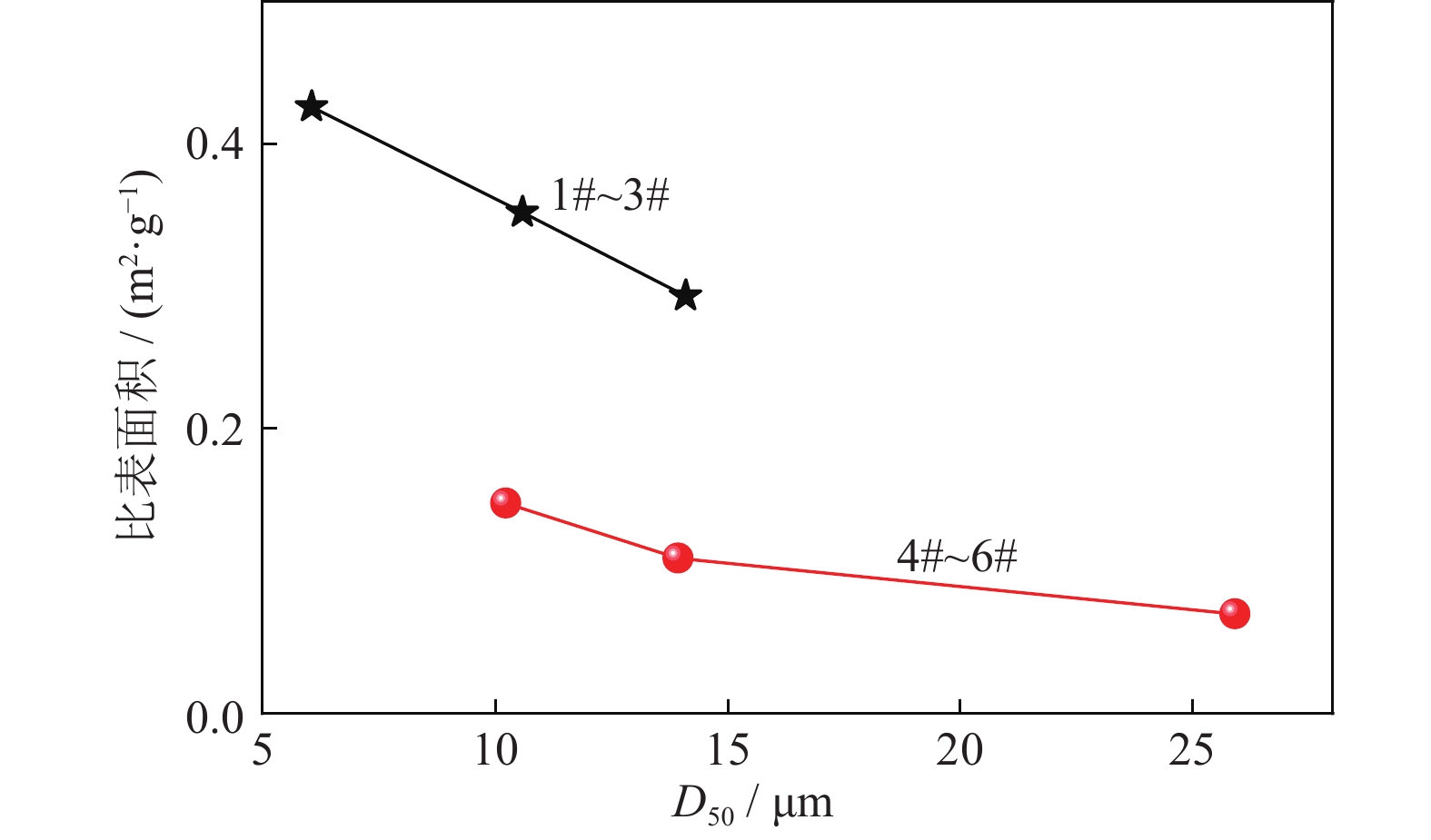

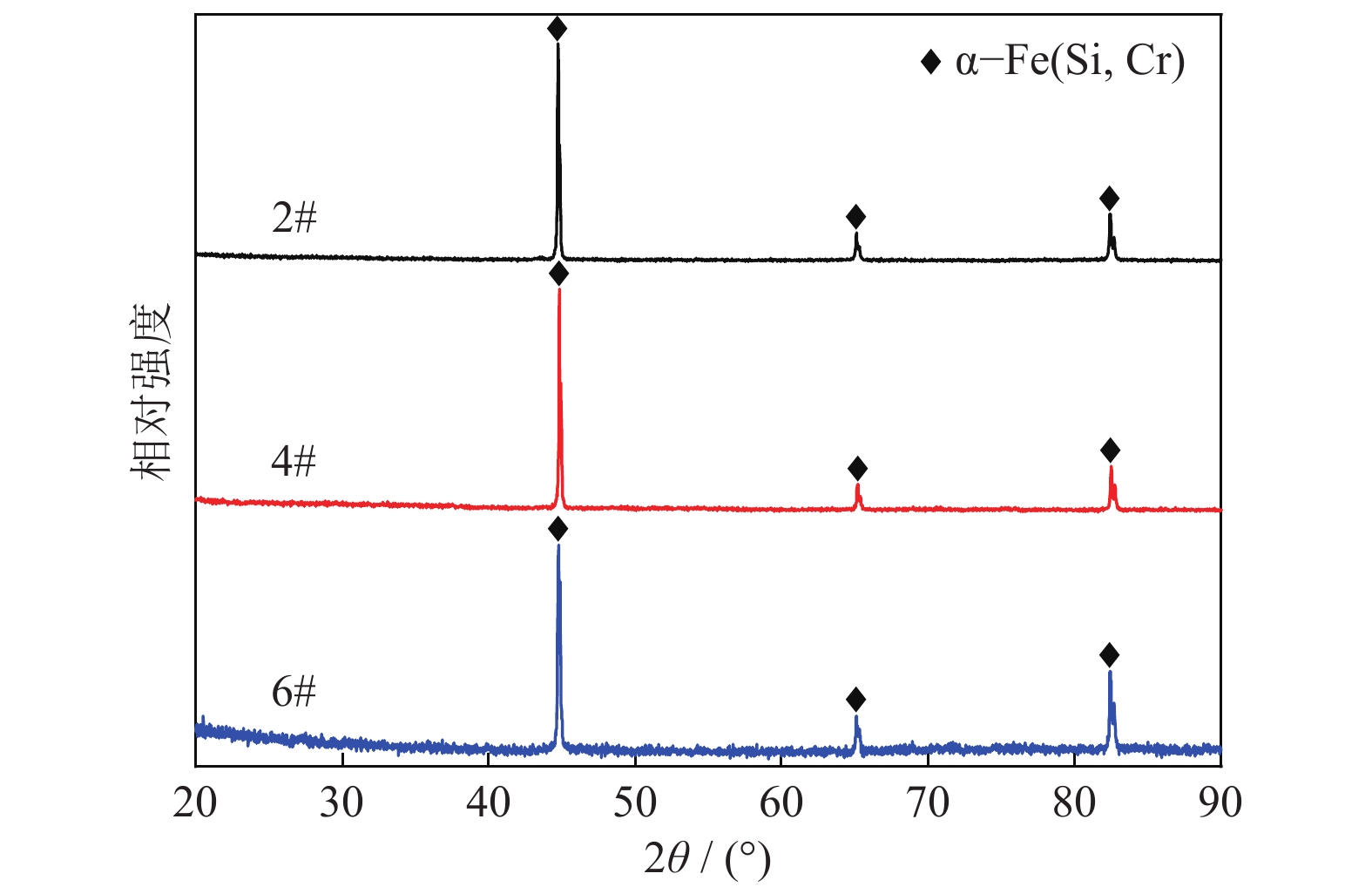

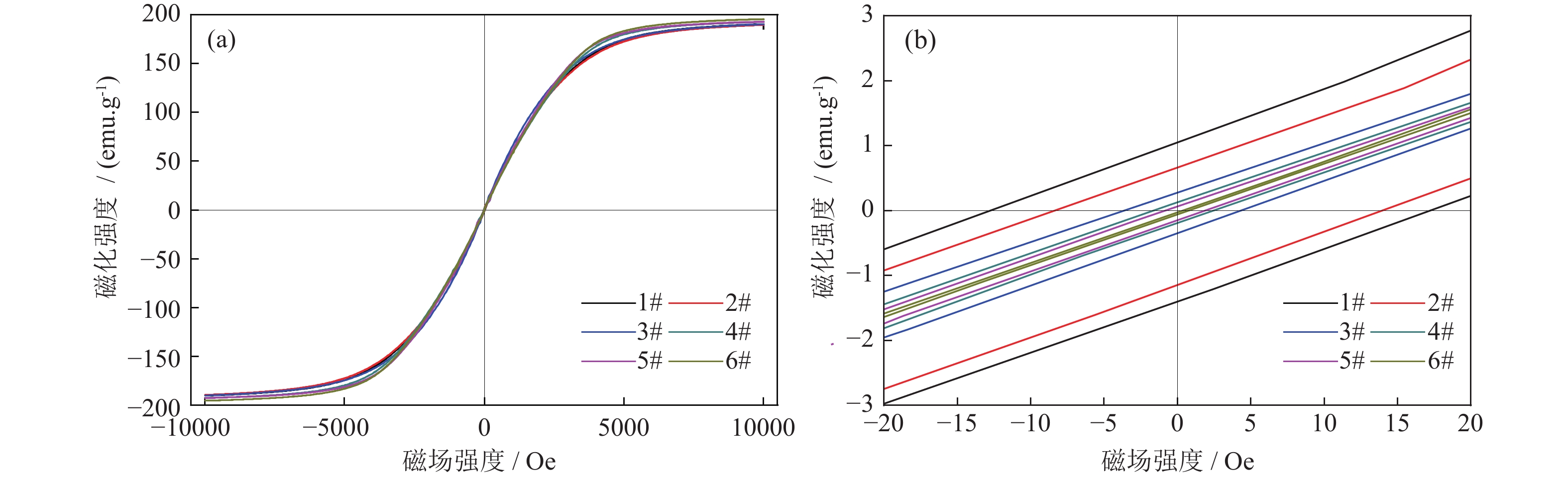

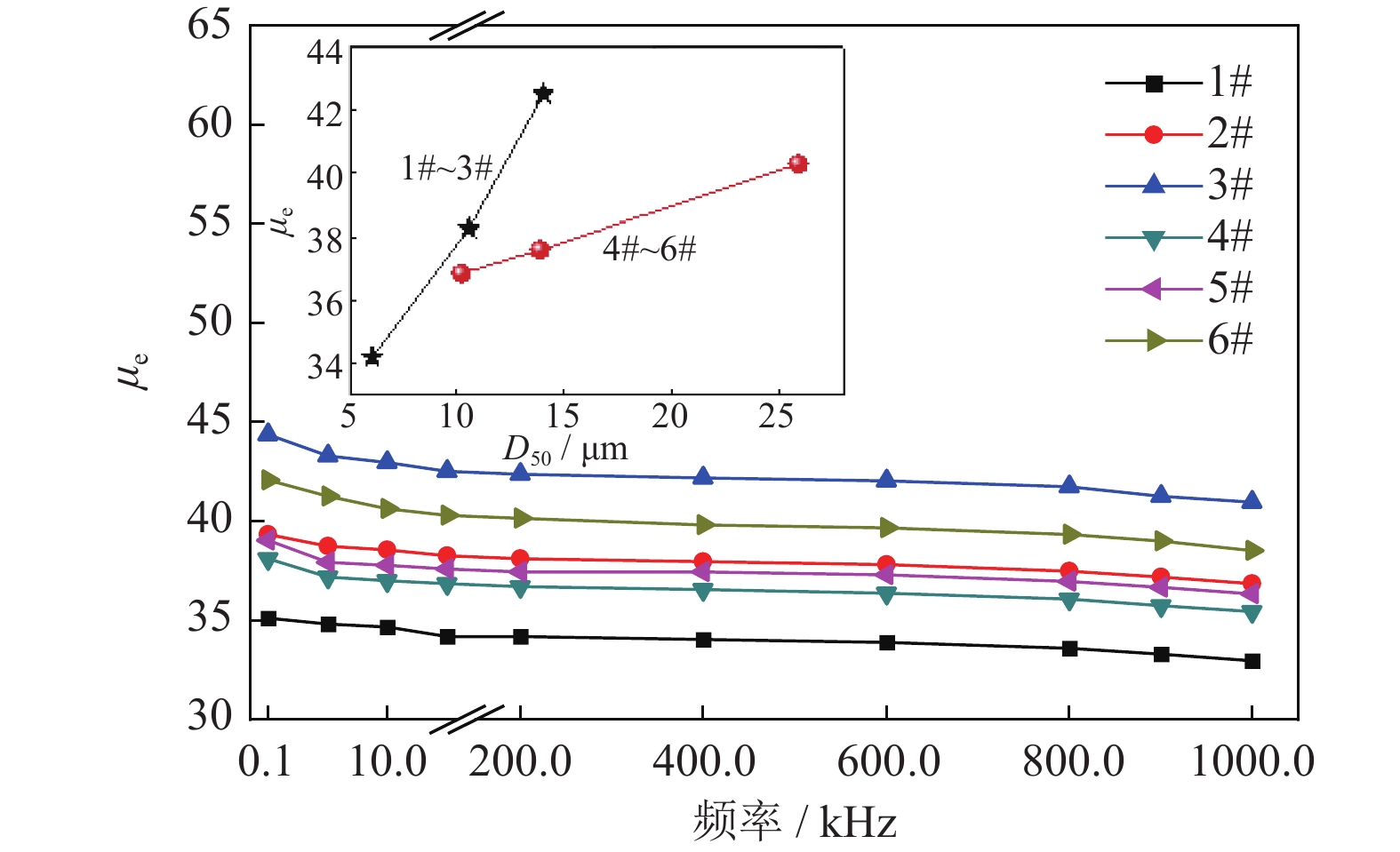

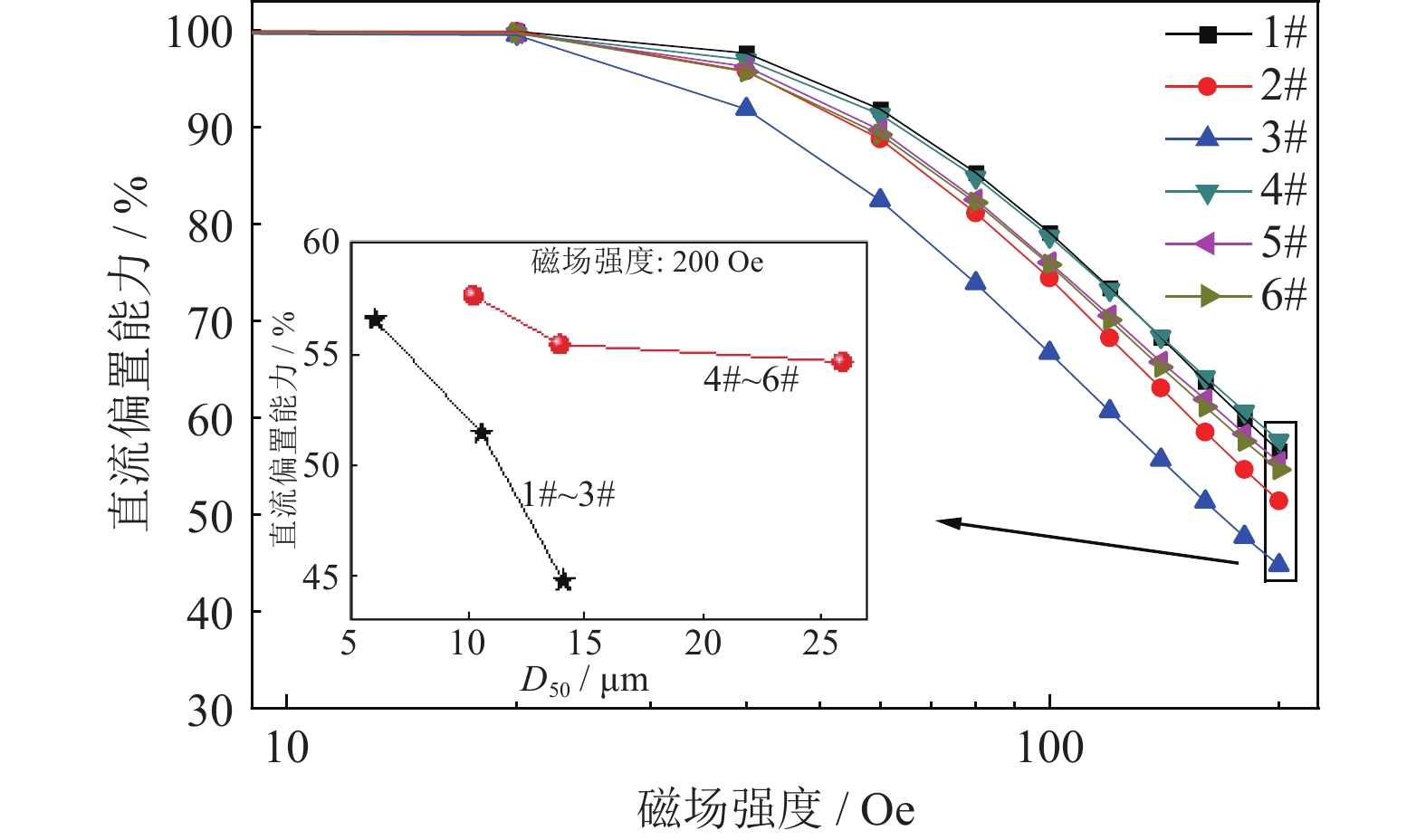

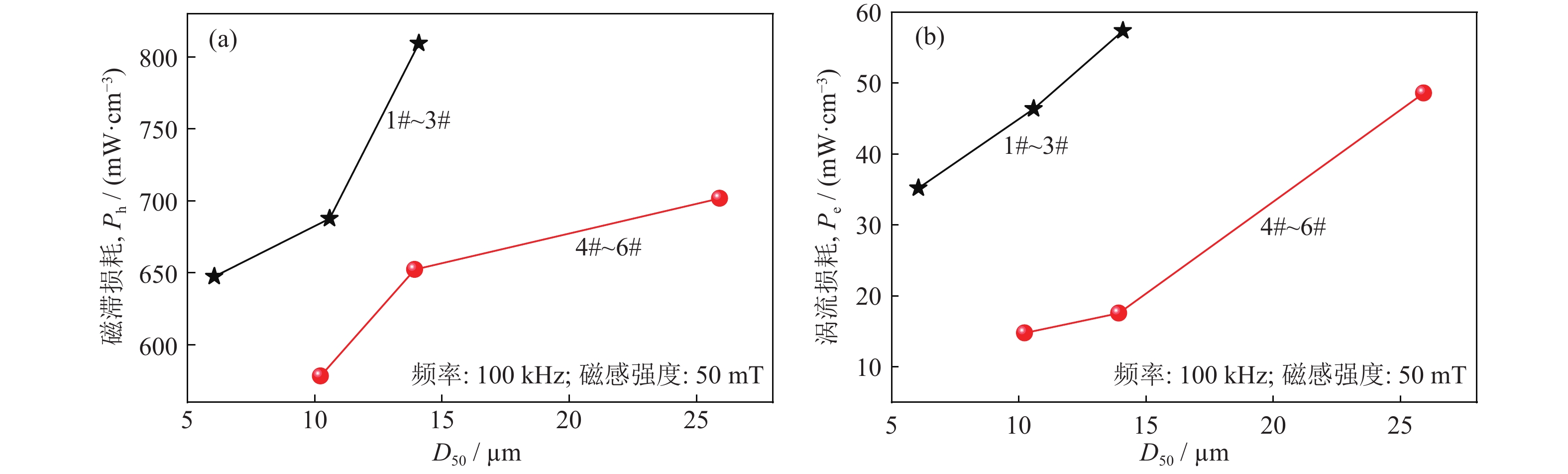

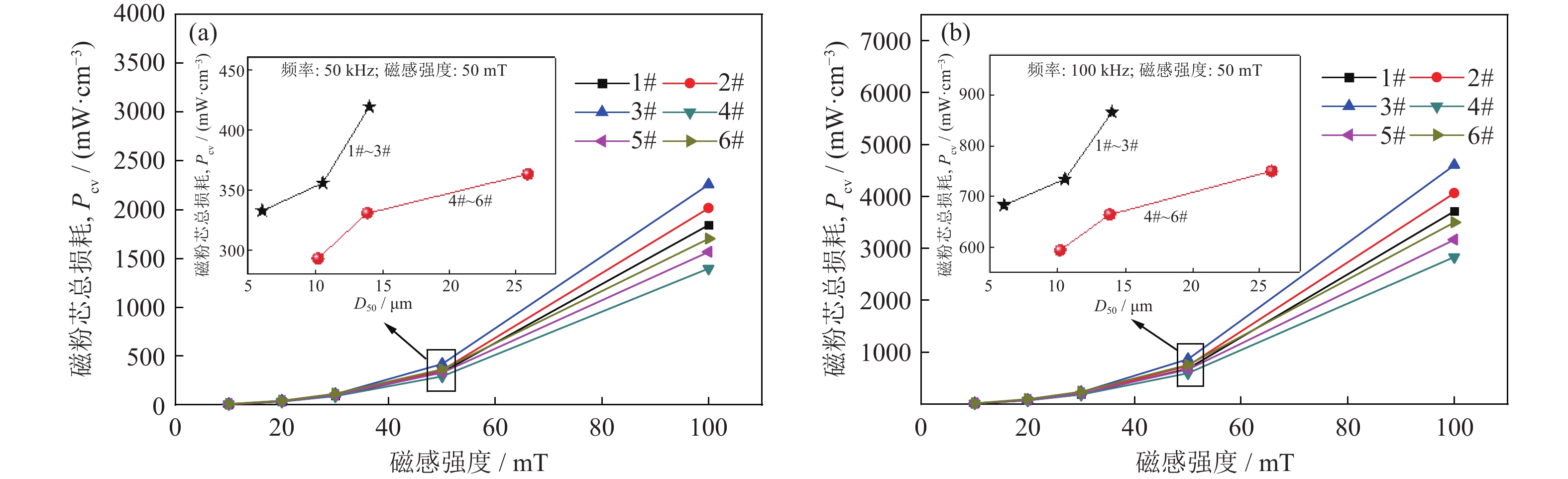

对常规组合雾化冶炼工艺进行改进和优化,通过增强一次雾化阶段的效果和延长液滴球化时间改善粉末形貌。采用改进型组合雾化工艺制备出不同粒径的球形粉末样品,并与常规组合雾化产出的粉末进行对比分析。研究表明,改进型组合雾化工艺产出的粉末具有形貌好、比表面积小、氧含量低的特点;改进型组合雾化粉末磁导率低于常规组合雾化粉末,但磁粉芯的直流偏置能力显著改善,磁滞损耗以及涡流损耗明显降低。

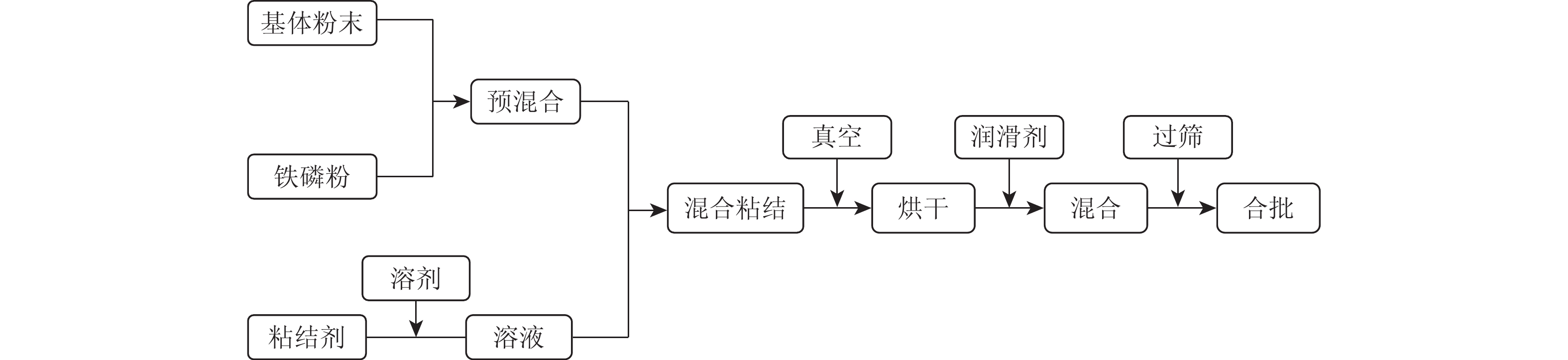

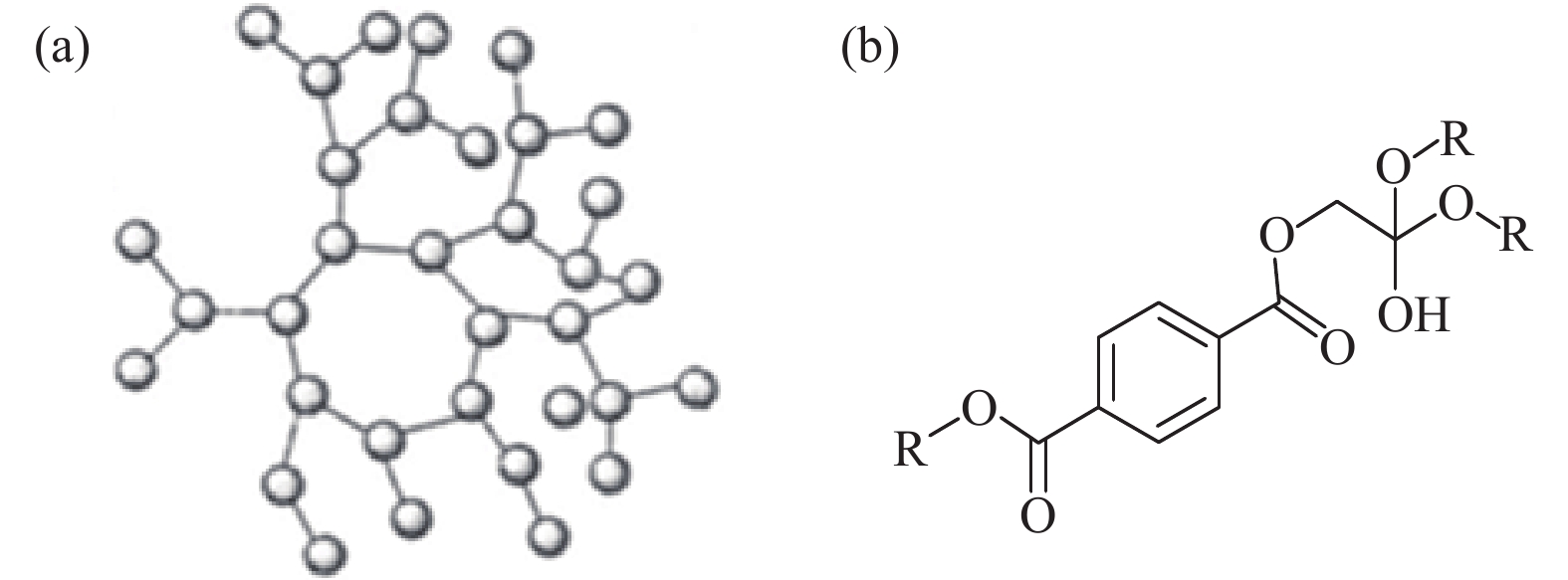

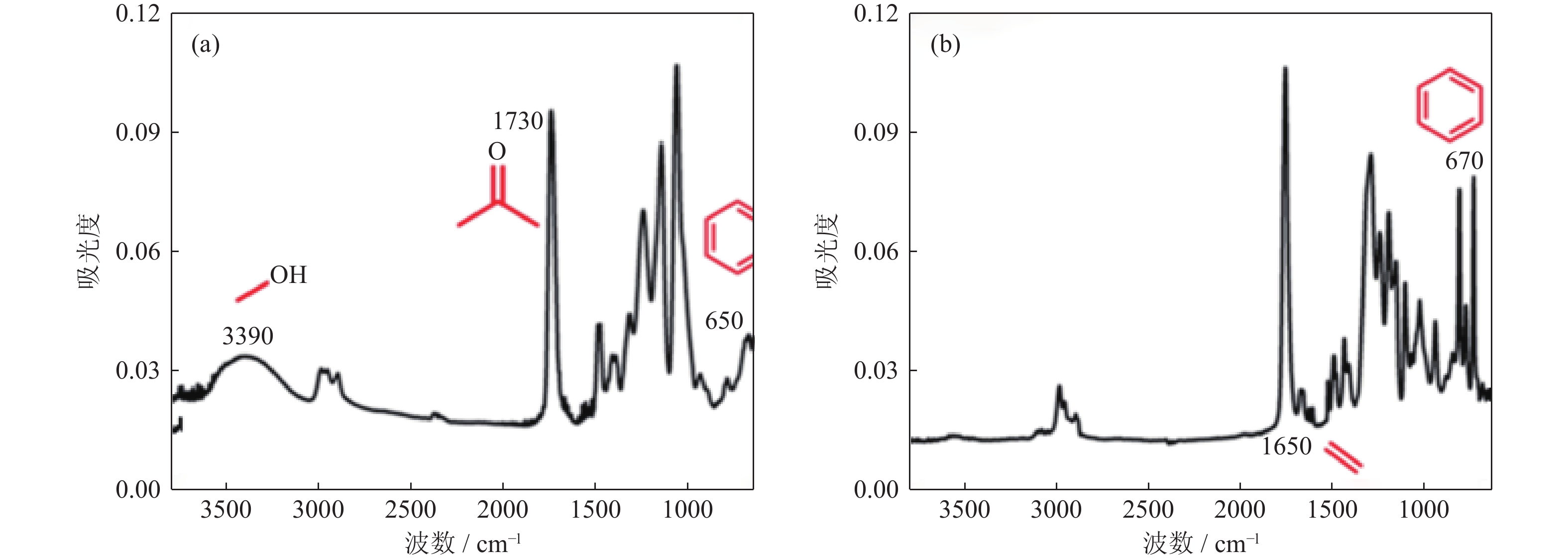

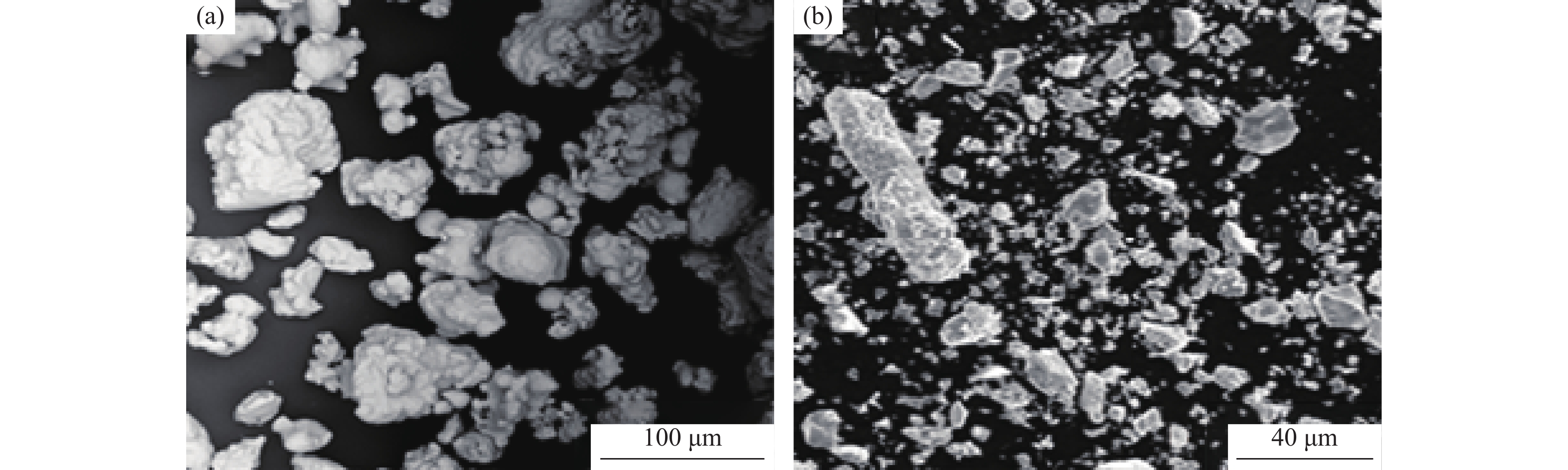

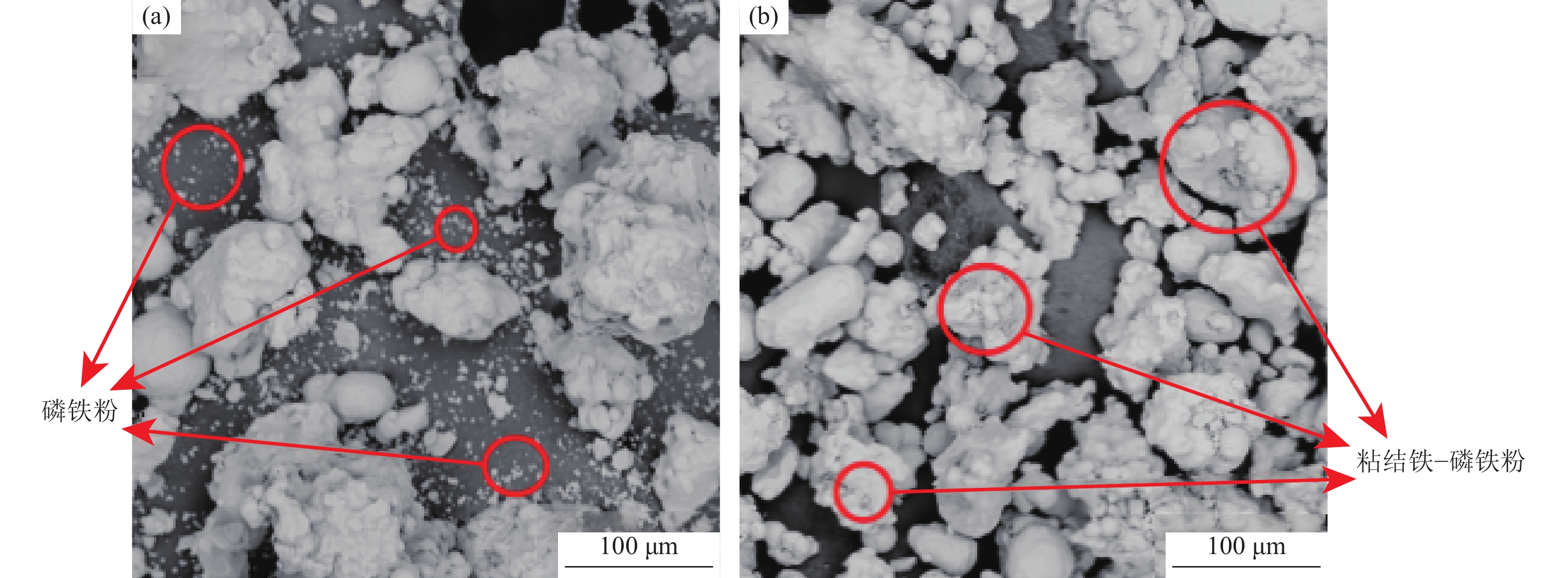

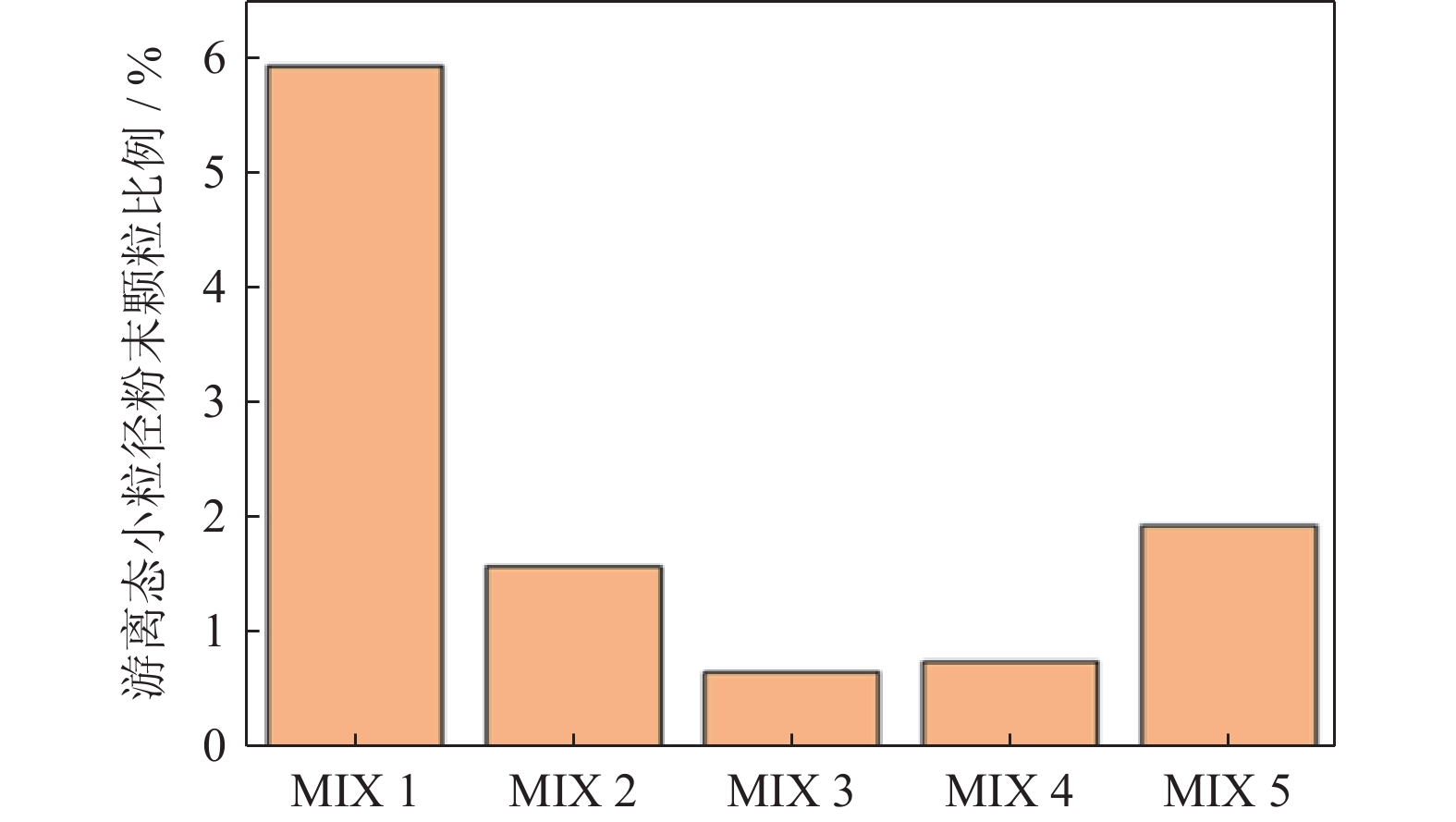

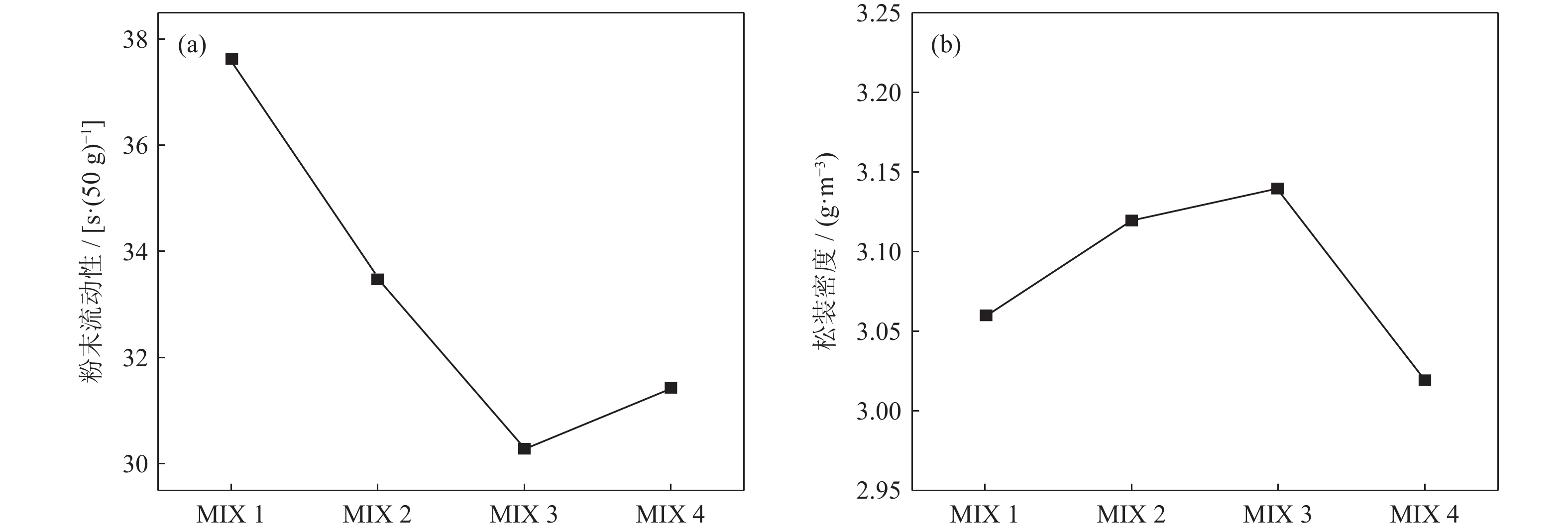

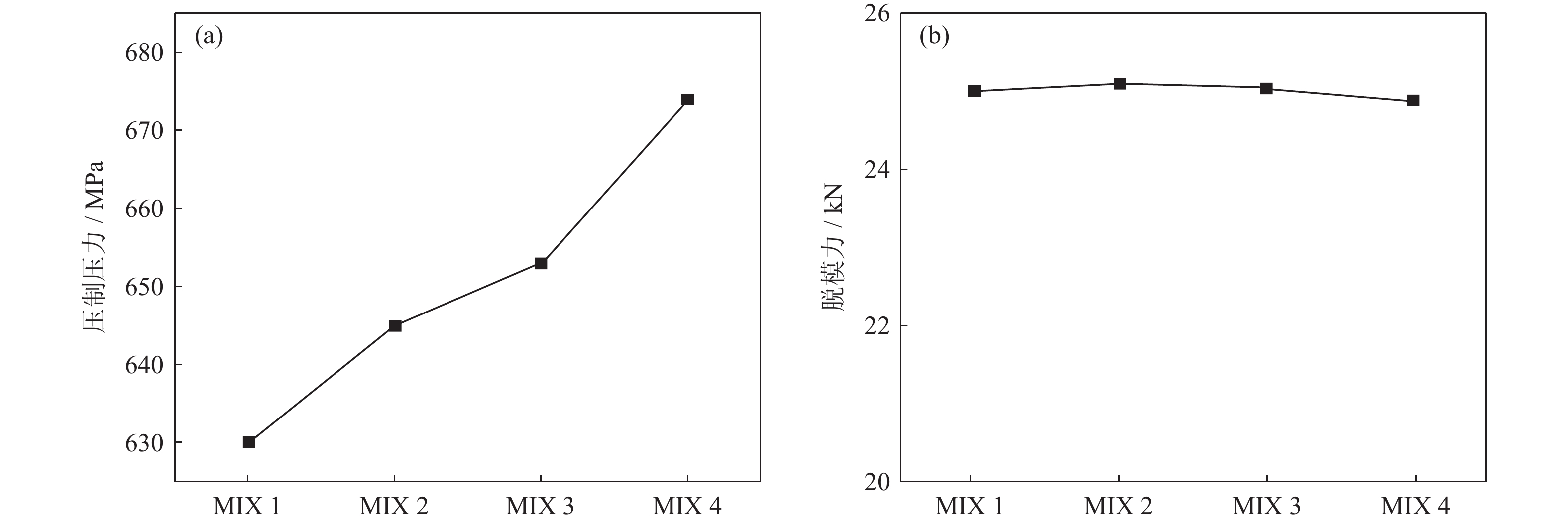

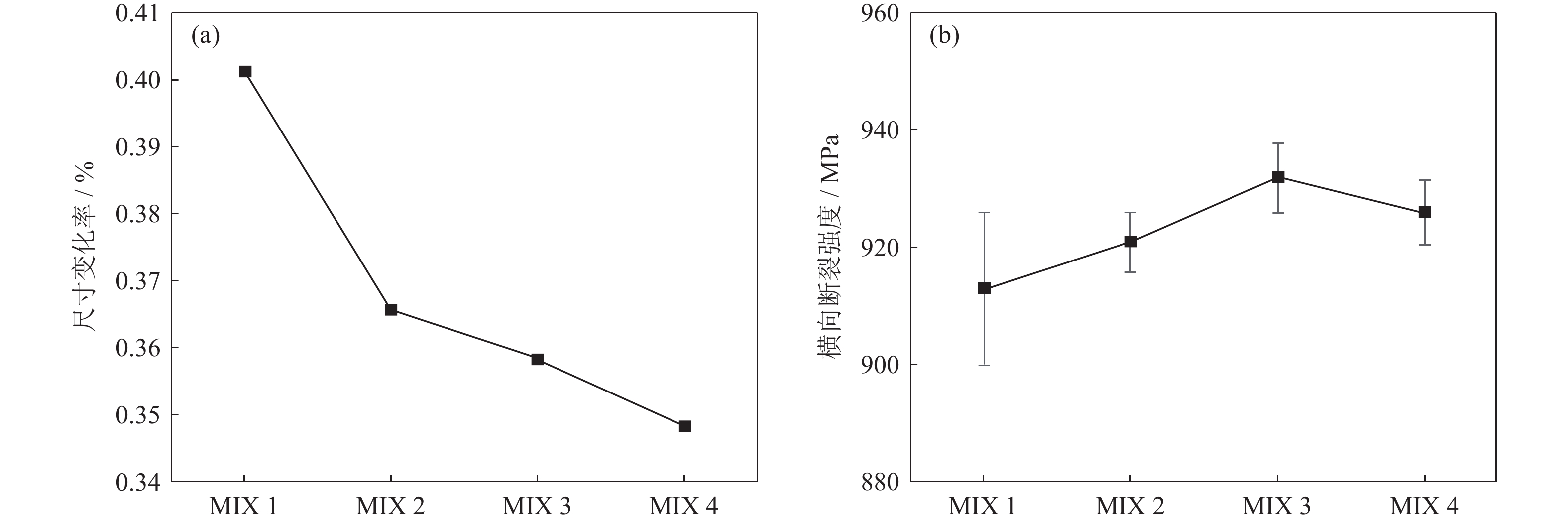

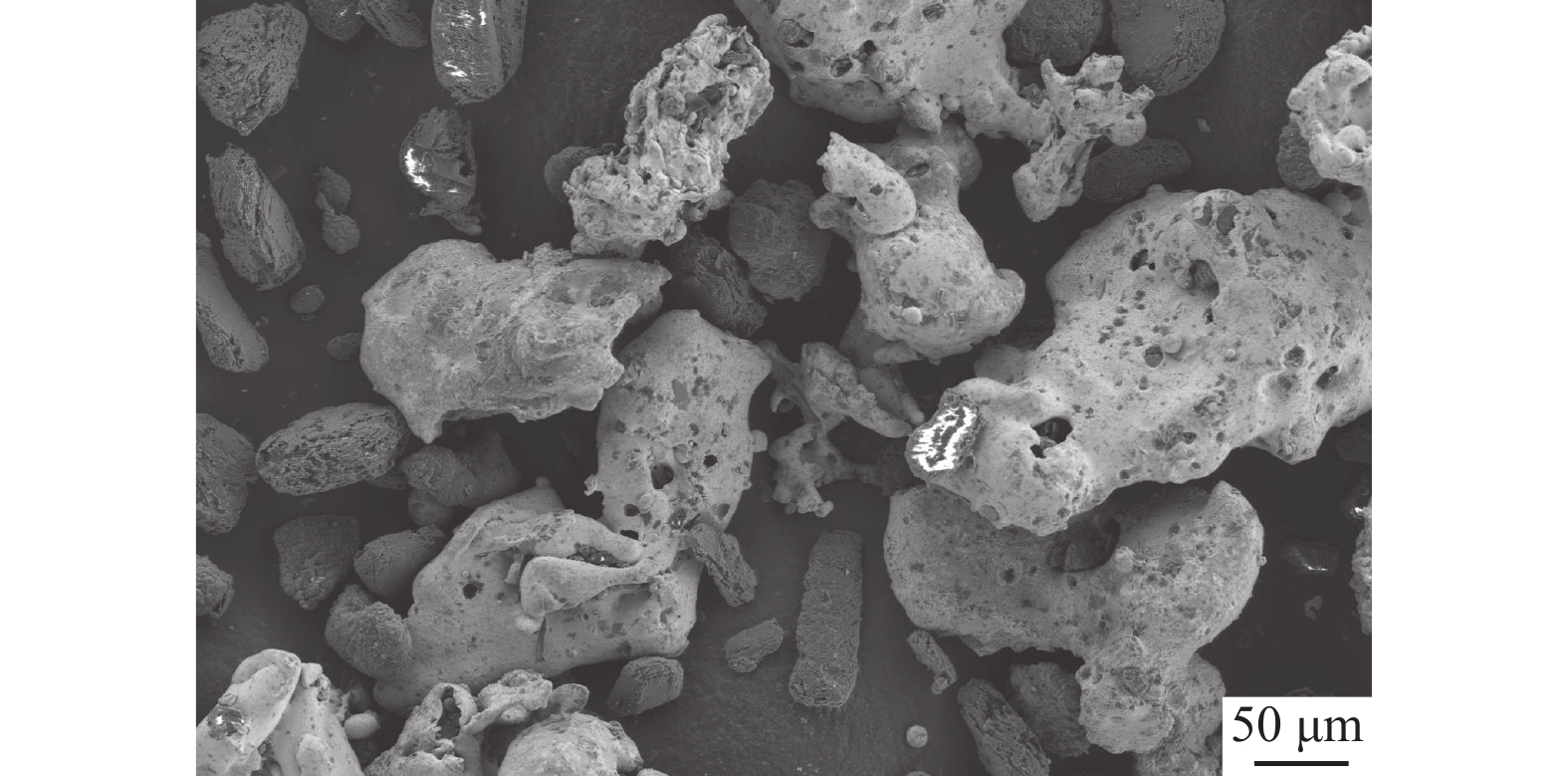

以超支化聚酯(hyperbranched polyester,HBP)作为粘结剂,制备了Fe–Fe3P粘结预混合粉末。通过扫描电镜观察粉末微观形貌,研究了超支化聚酯粘结剂含量(质量分数)对Fe–Fe3P混粉以及烧结产品性能的影响。结果表明:Fe−Fe3P粘结预混合粉末中粒径≤10 μm的小粒径粉末颗粒数(绝大多数为Fe3P粉)占粉末总颗粒数的比例为0.65%,远低于未粘结预混合粉末中小粒径粉末颗粒数占粉末总颗粒数的比例(5.93%),证明超支化聚酯可成功将小粒径的Fe3P粉末粘结到铁粉表面,有利于改善混合粉末中磷的均匀性和防止偏析。添加质量分数0.10%末端羟基超支化聚酯的Fe–Fe3P粘结预混合粉末具有最优的粉末流动性和松装密度;压制相同密度的Fe–Fe3P生坯,压制压力随超支化聚酯的质量分数的增加而增大;超支化聚酯粘结剂的添加可以降低烧结体烧结前后的尺寸变化率,提高烧结体横向断裂强度,同时在实际生产过程中也可以保持良好的粘结性能。

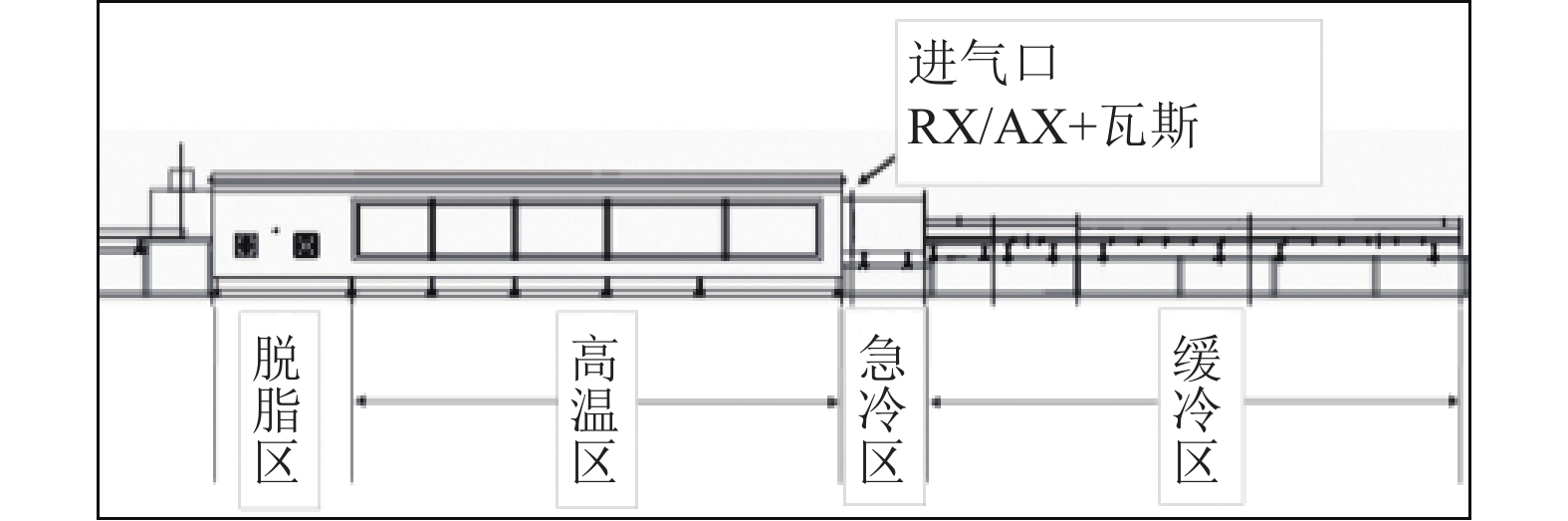

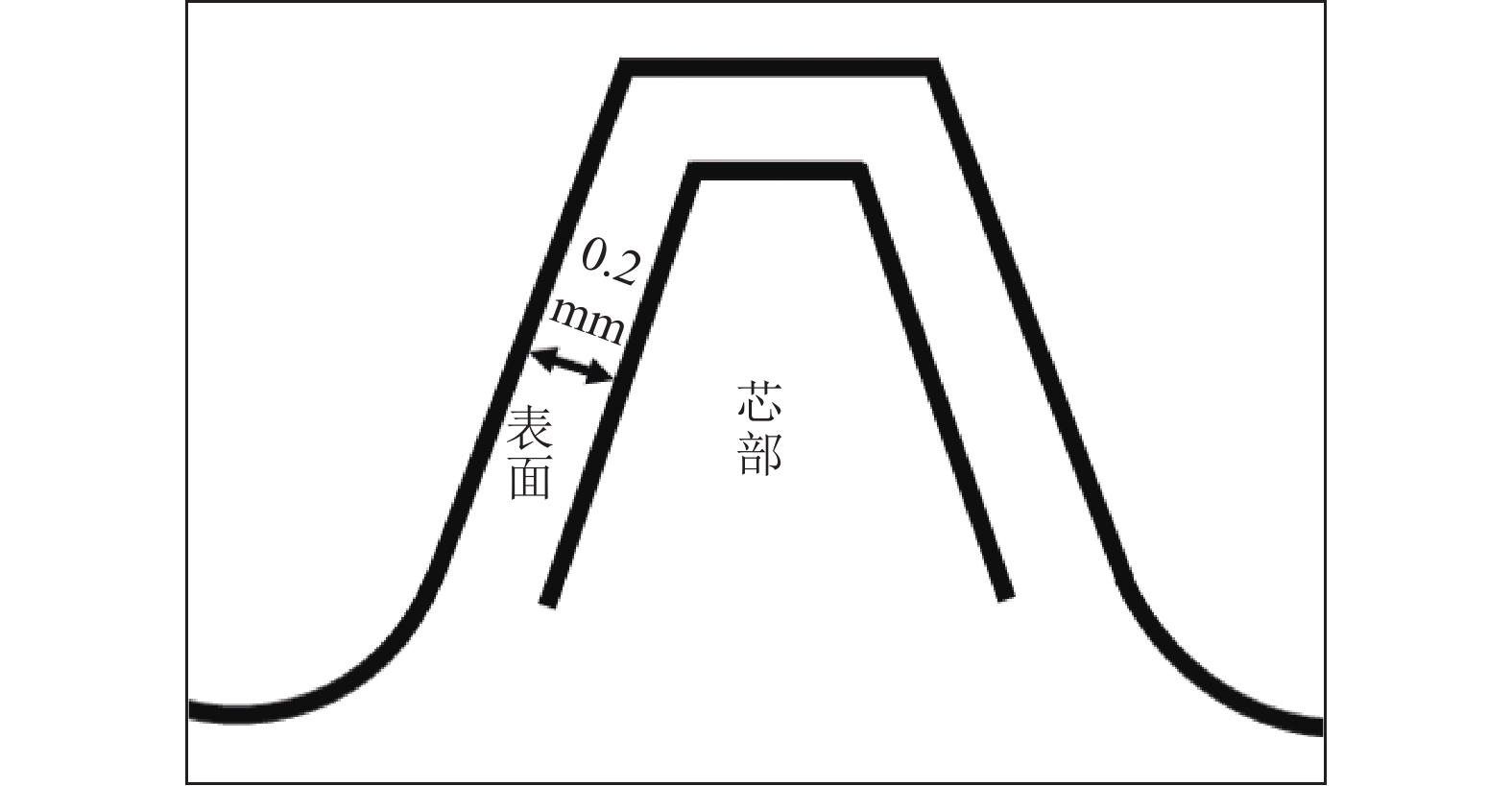

以Fe–Cu–0.8%C合金为原料,采用粉末冶金技术压制成形,研究不同烧结气氛(丙烷裂解和分解氨)条件对烧结产品显微组织的影响。结果表明:在丙烷裂解气氛中烧结,高碳产品表面会出现脱碳现象,产品表面硬度较芯部硬度低HV0.1 40,可通过添加不同流量的瓦斯进行碳补偿,但因补偿不均匀性,产品局部会出现网状渗碳体,影响产品的性能;在分解氨气氛中烧结,产品表面无明显脱碳情况,通过补偿5~10 L·h−1瓦斯即可获得最优的显微组织,而且试样表面与芯部的硬度基本一致。

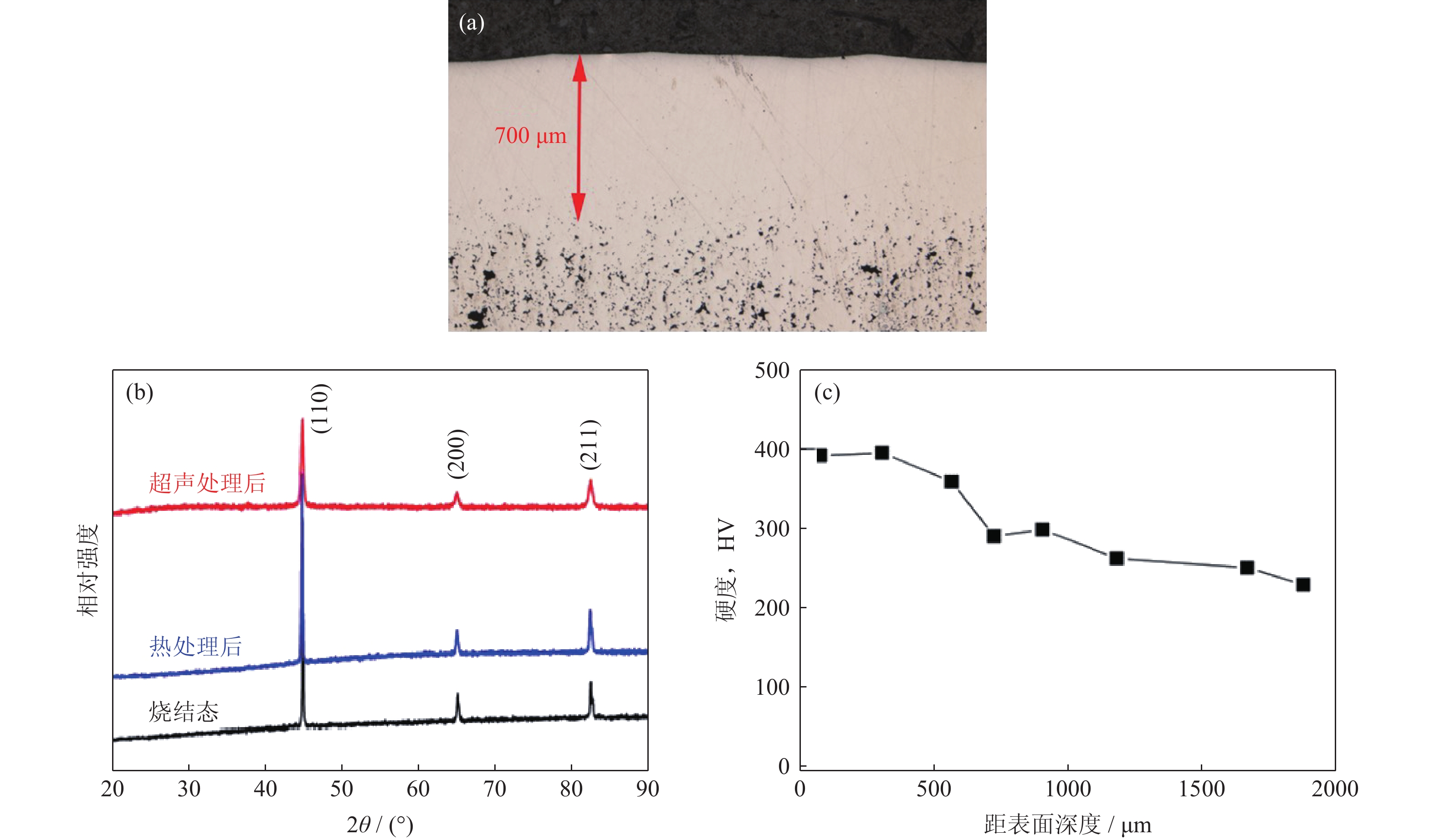

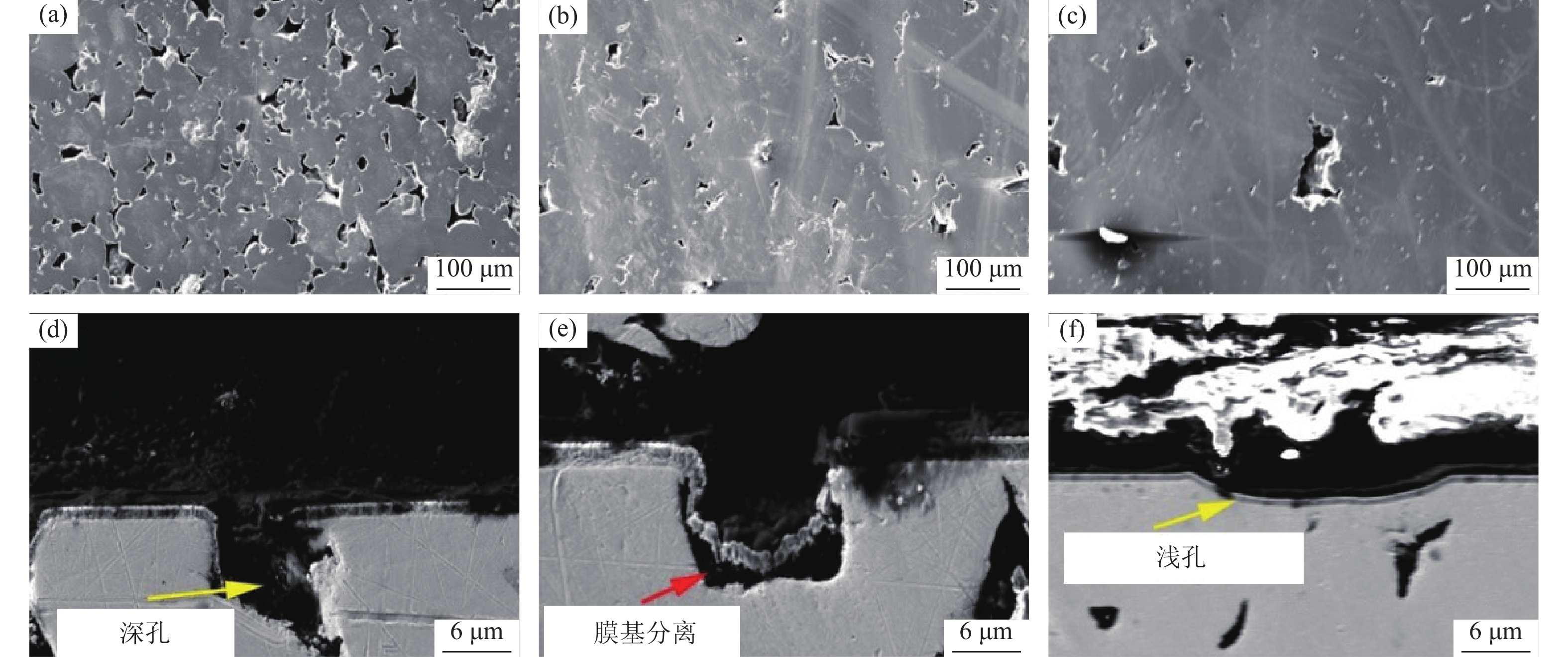

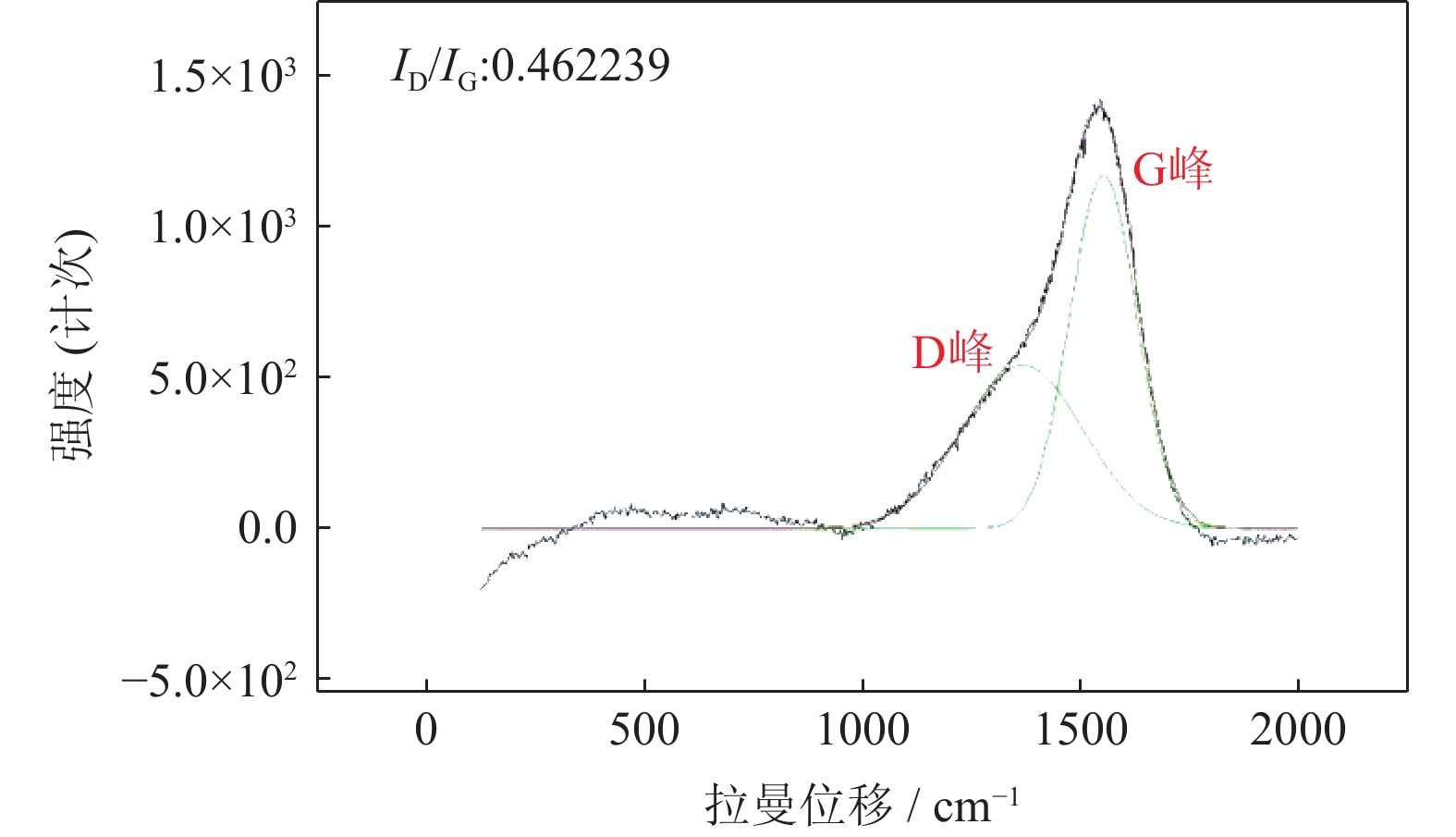

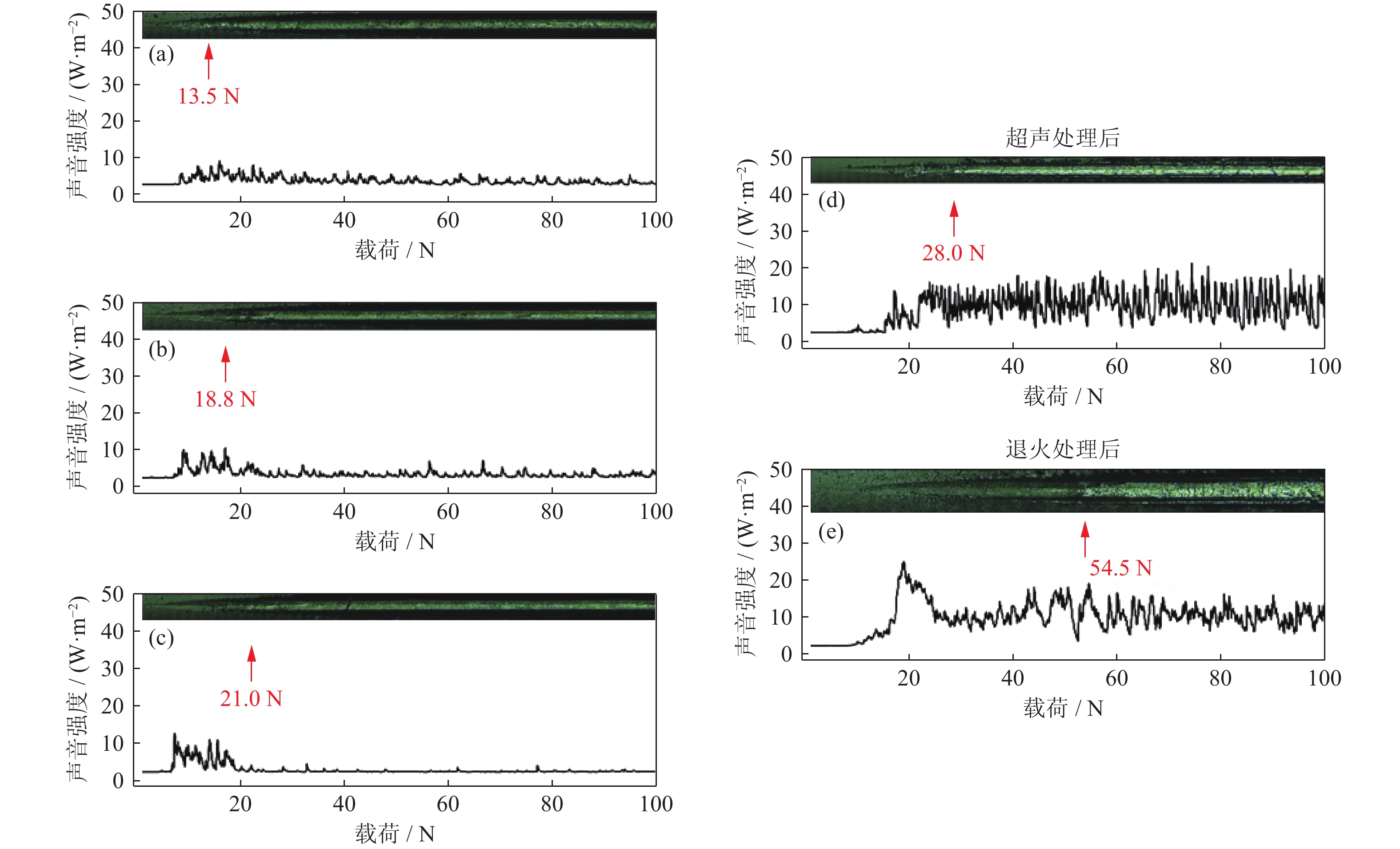

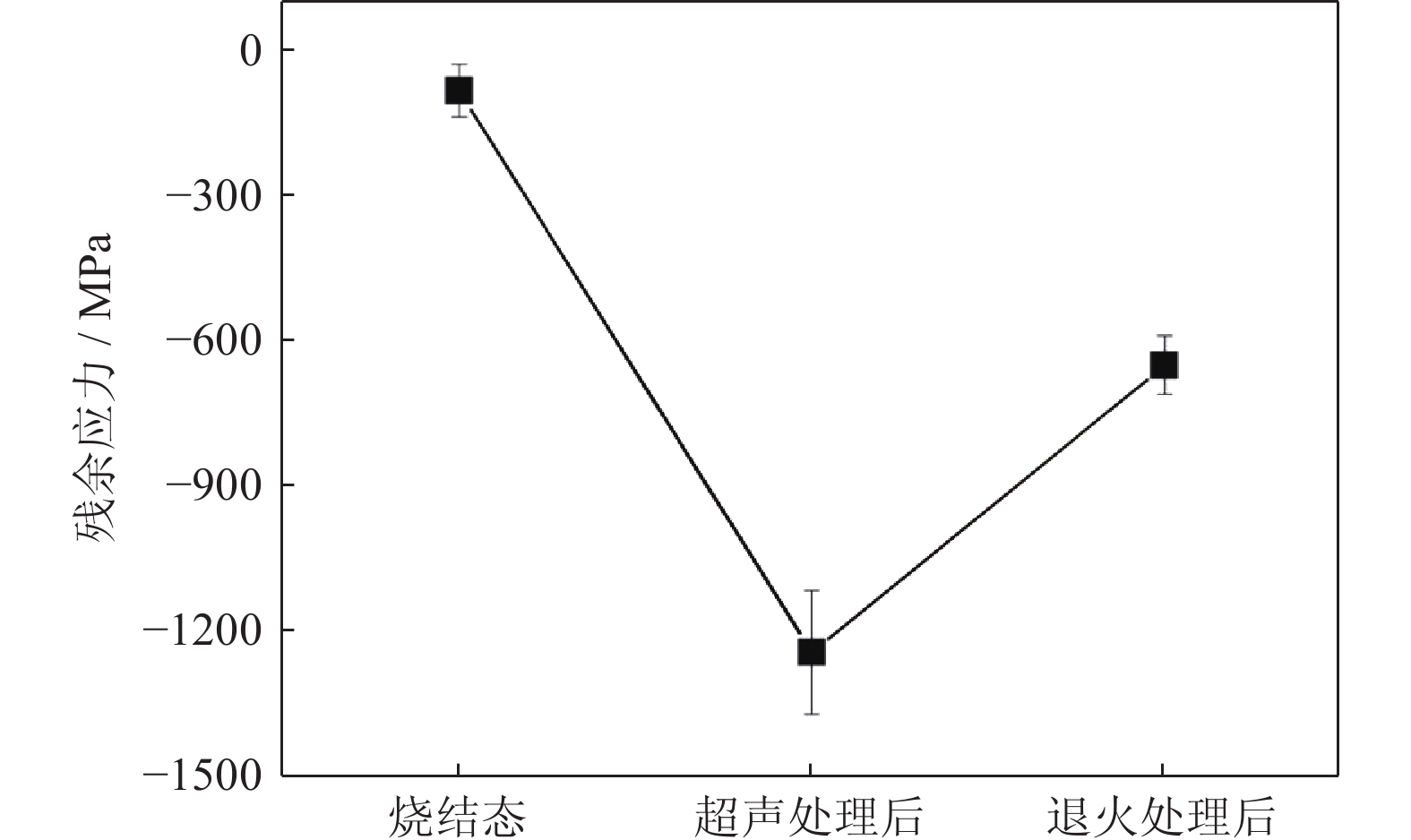

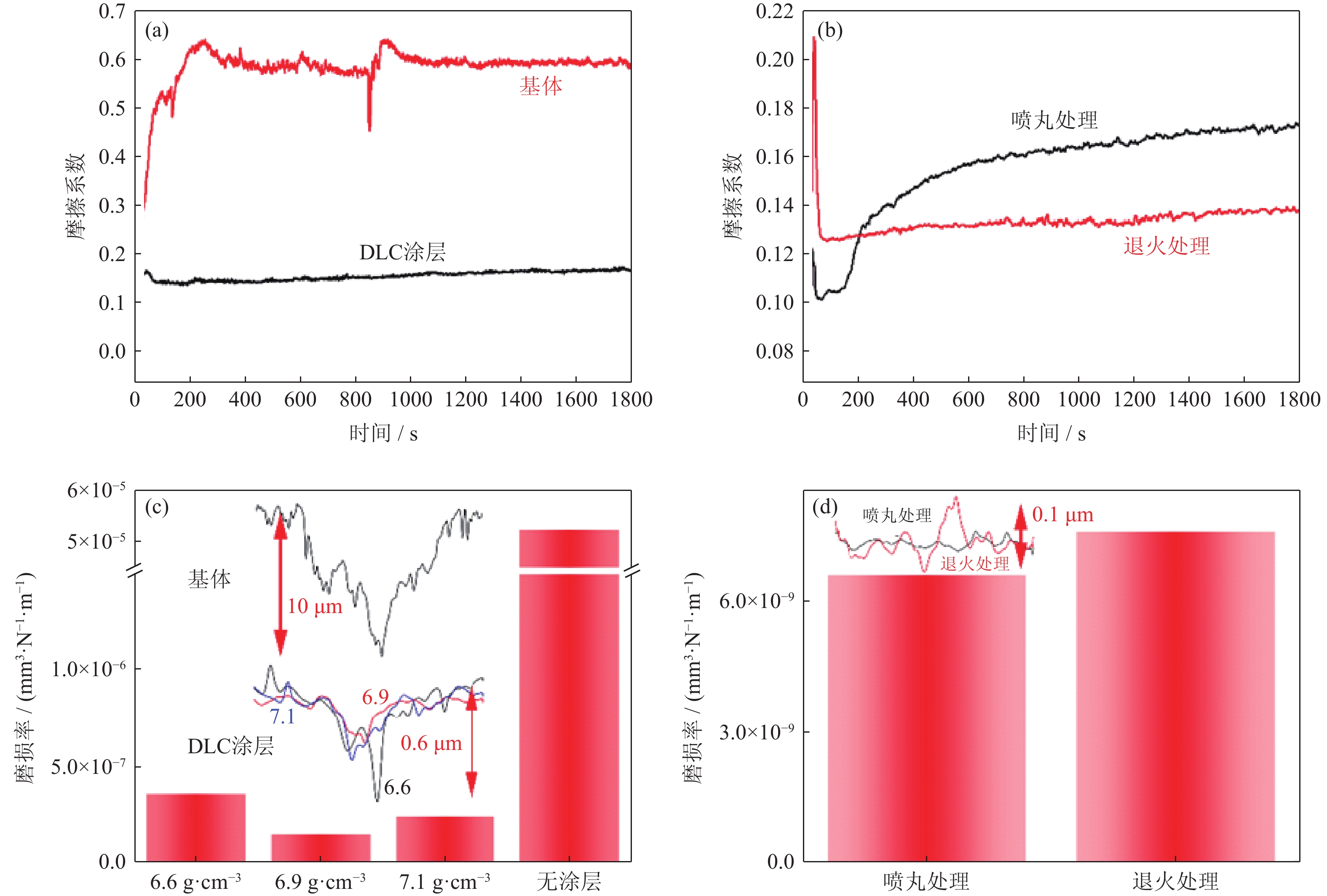

制备了不同密度的粉末冶金铁基零件,采用超声喷丸技术对粉末冶金样品进行表面致密化处理,选择不同密度的烧结态及喷丸处理粉末冶金样品作为基体,利用物理气相沉积技术在粉末冶金零件表面沉积了类金刚石自润滑涂层,研究类金刚石涂层的结合力与摩擦学性能。结果表明:密度高的基体与涂层结合力较好,经过喷丸强化处理的基体具有更好的结合力,约为28.0 N;但是在超声喷丸处理过程中,基体表层会产生巨大的压应力,基体与涂层内的残余应力累积会导致涂层过早失效;为减小超声喷丸带来的应力累积,对喷丸处理后的样品进行退火处理,退火后基体表面和涂层之间有更高的结合力,约54.5 N。相比于裸基体,具有类金刚石涂层的样品摩擦性能大幅度提高,没有涂层保护的基体摩擦系数约为0.60,具有类金刚石涂层保护的烧结态样品摩擦系数约为0.15;与只做喷丸处理基体表面涂层的润滑性相比(摩擦系数0.13~0.17),退火处理基体表面涂层的润滑性更稳定(摩擦系数约为0.13)。

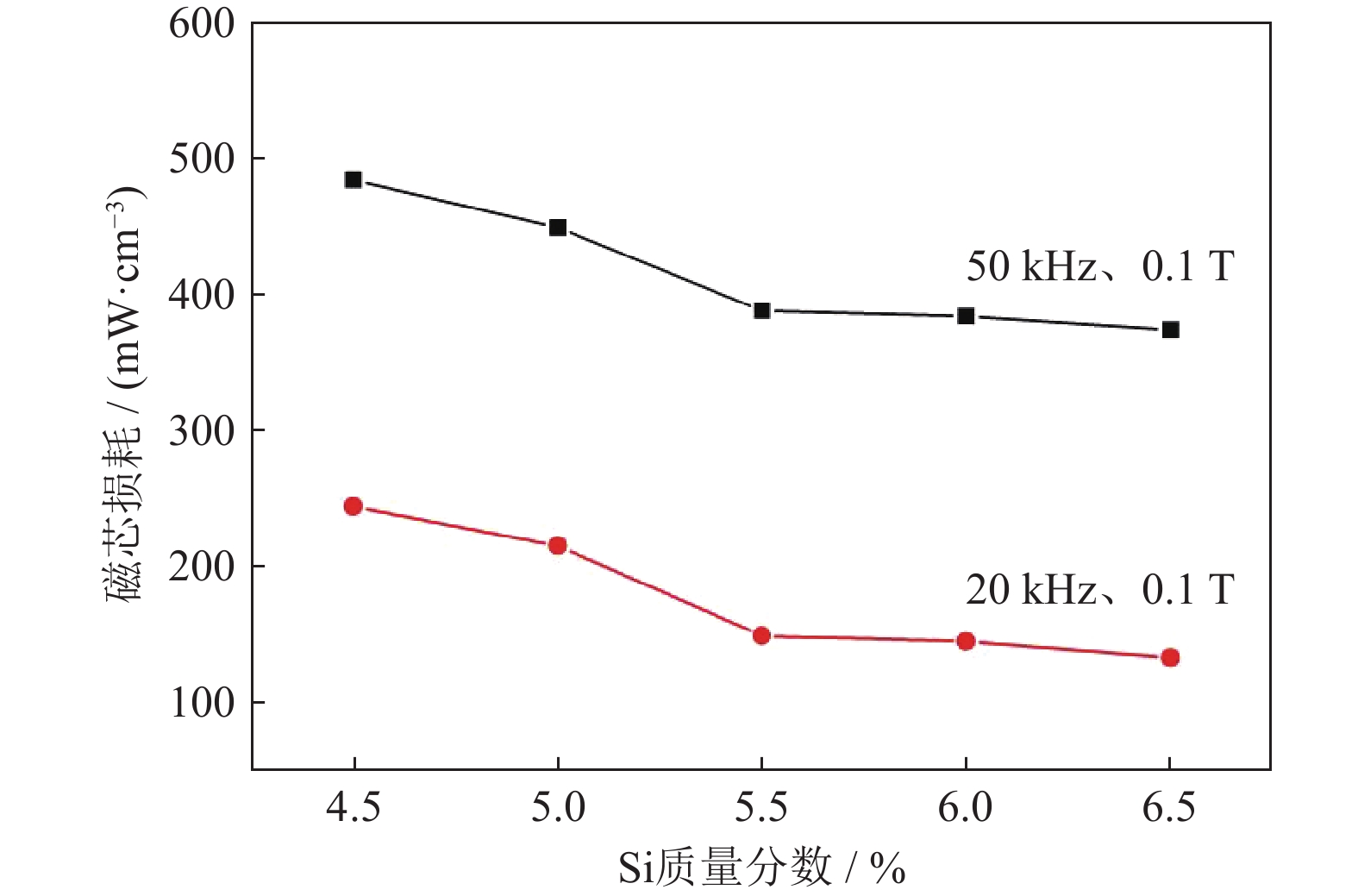

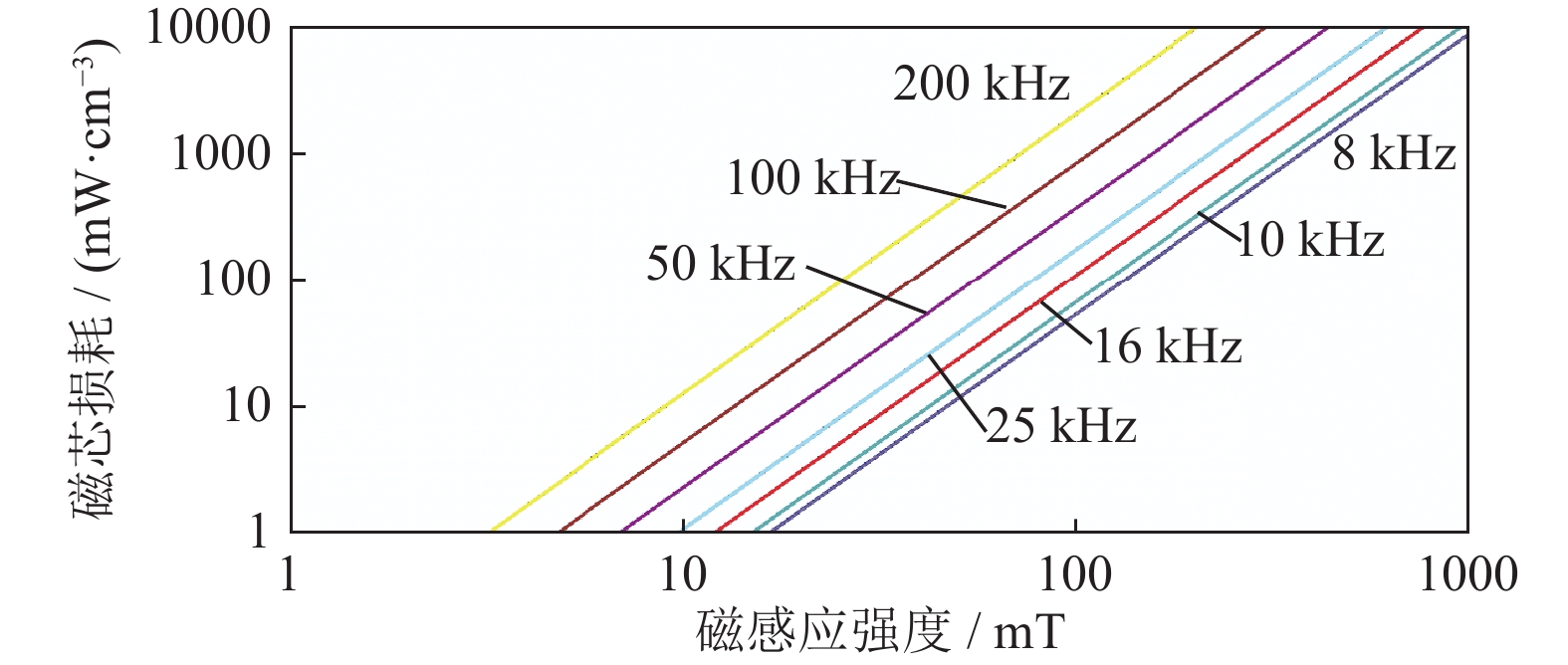

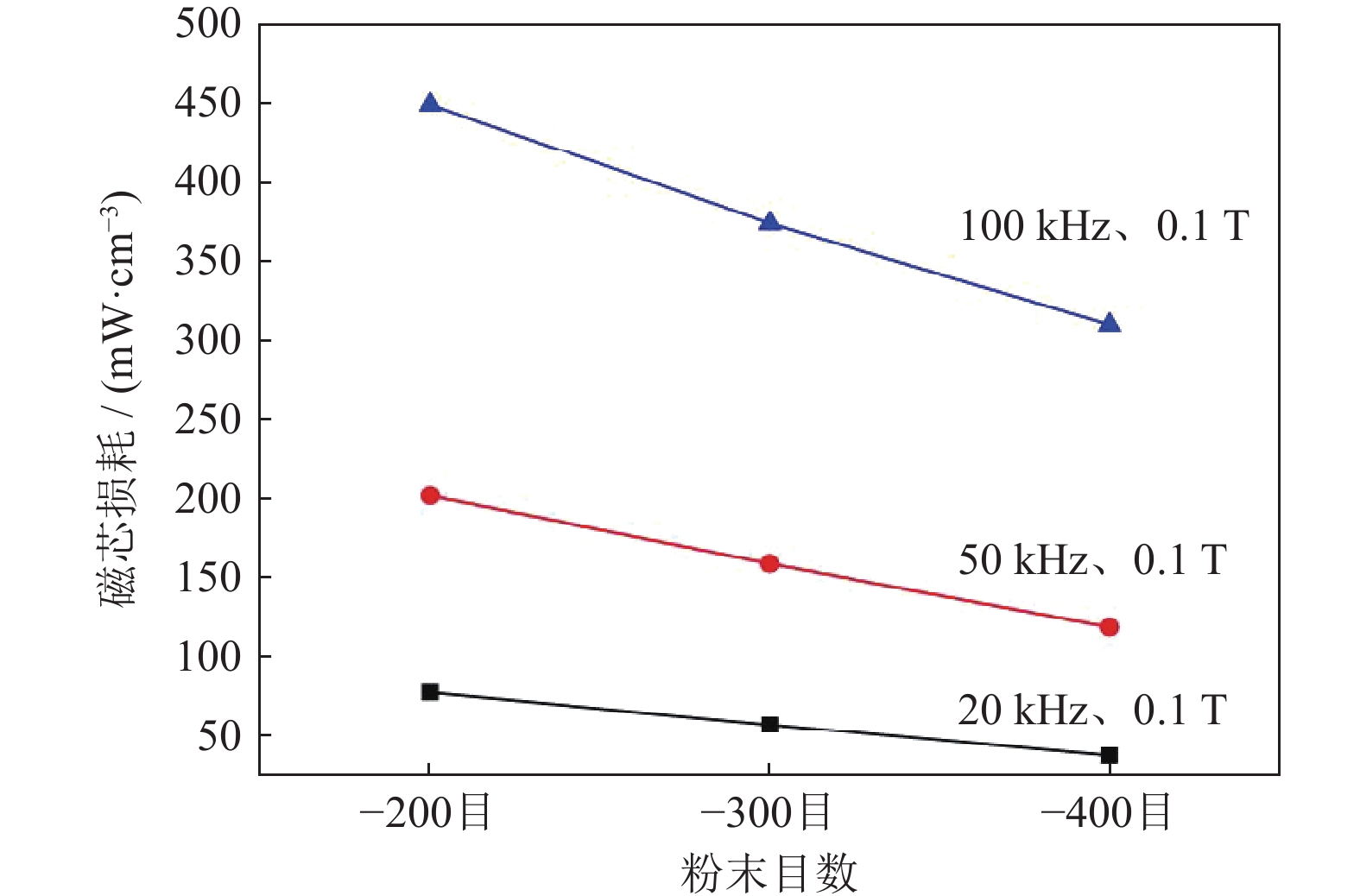

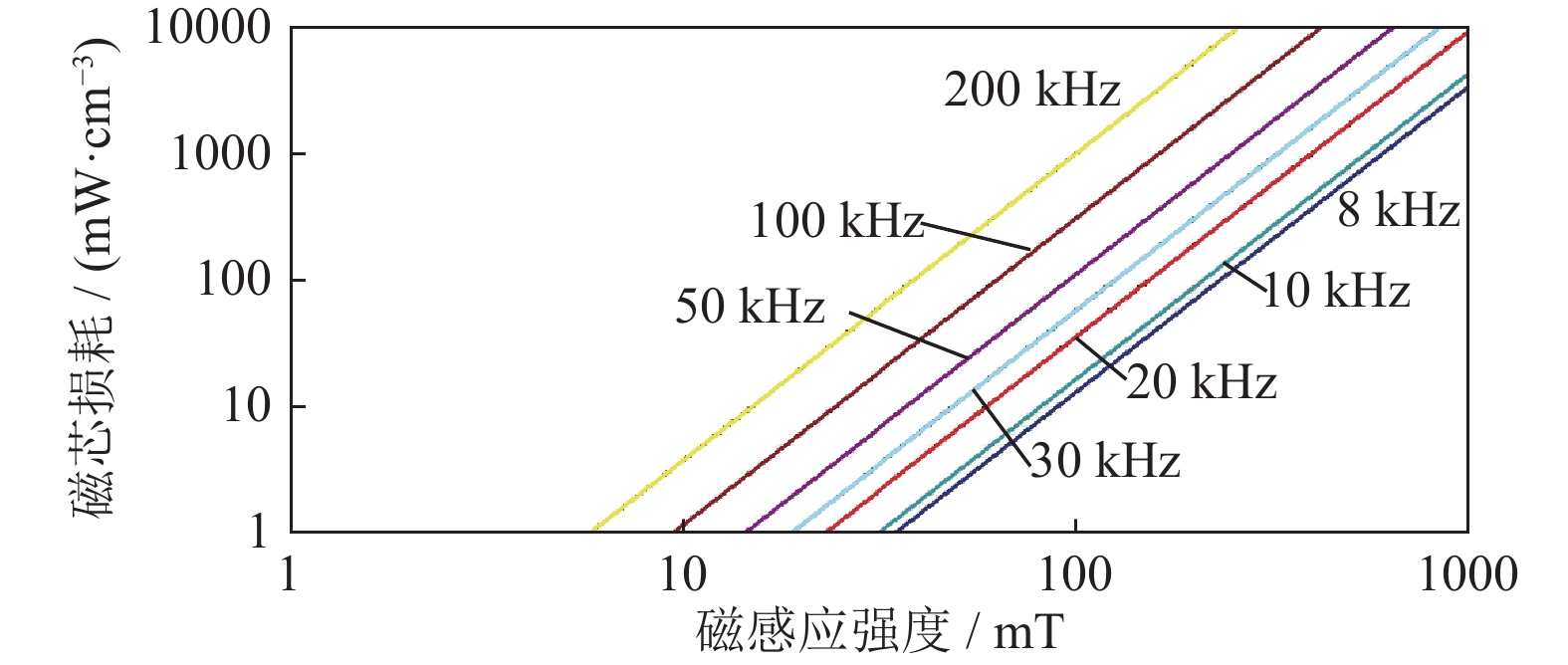

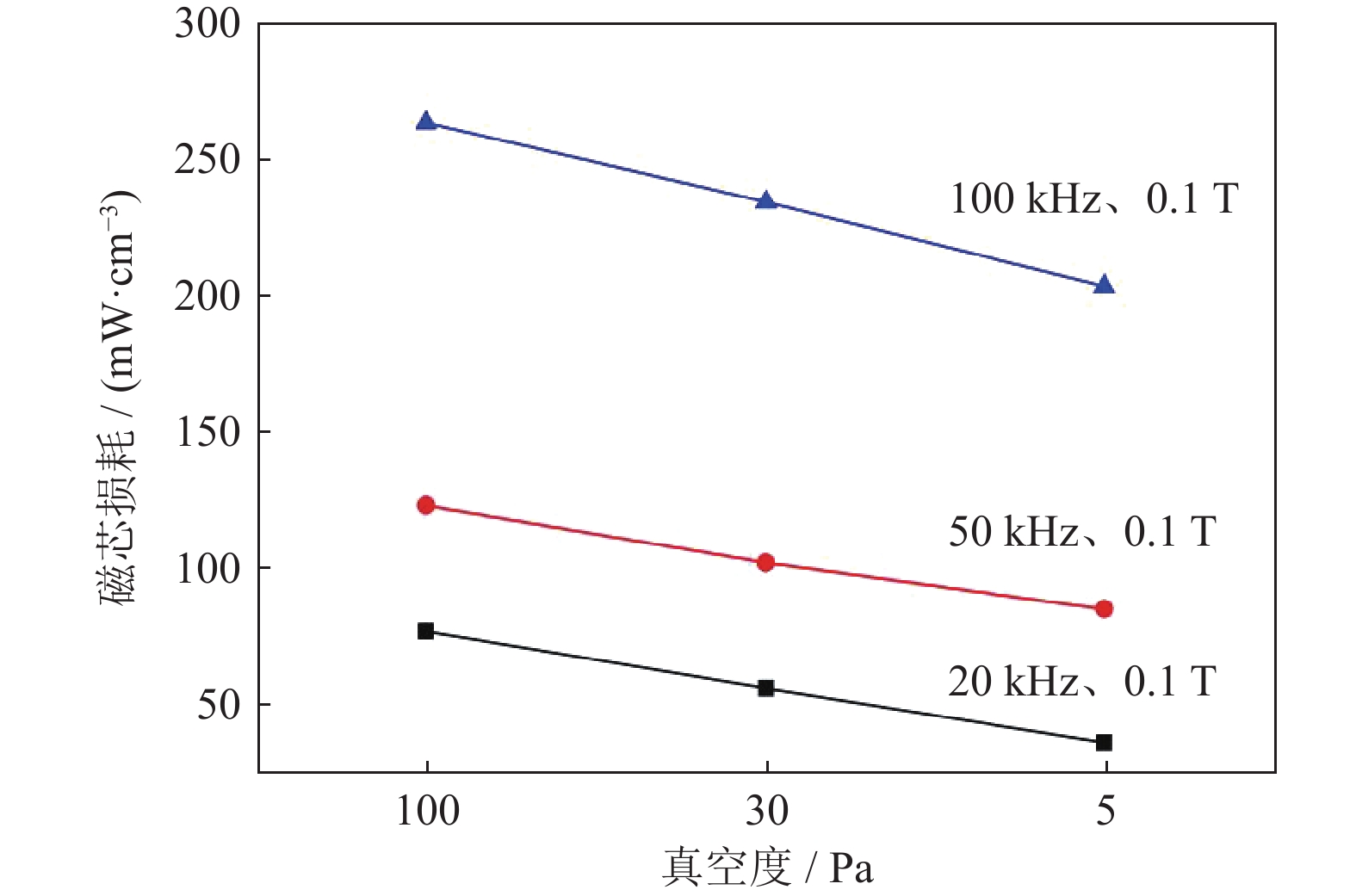

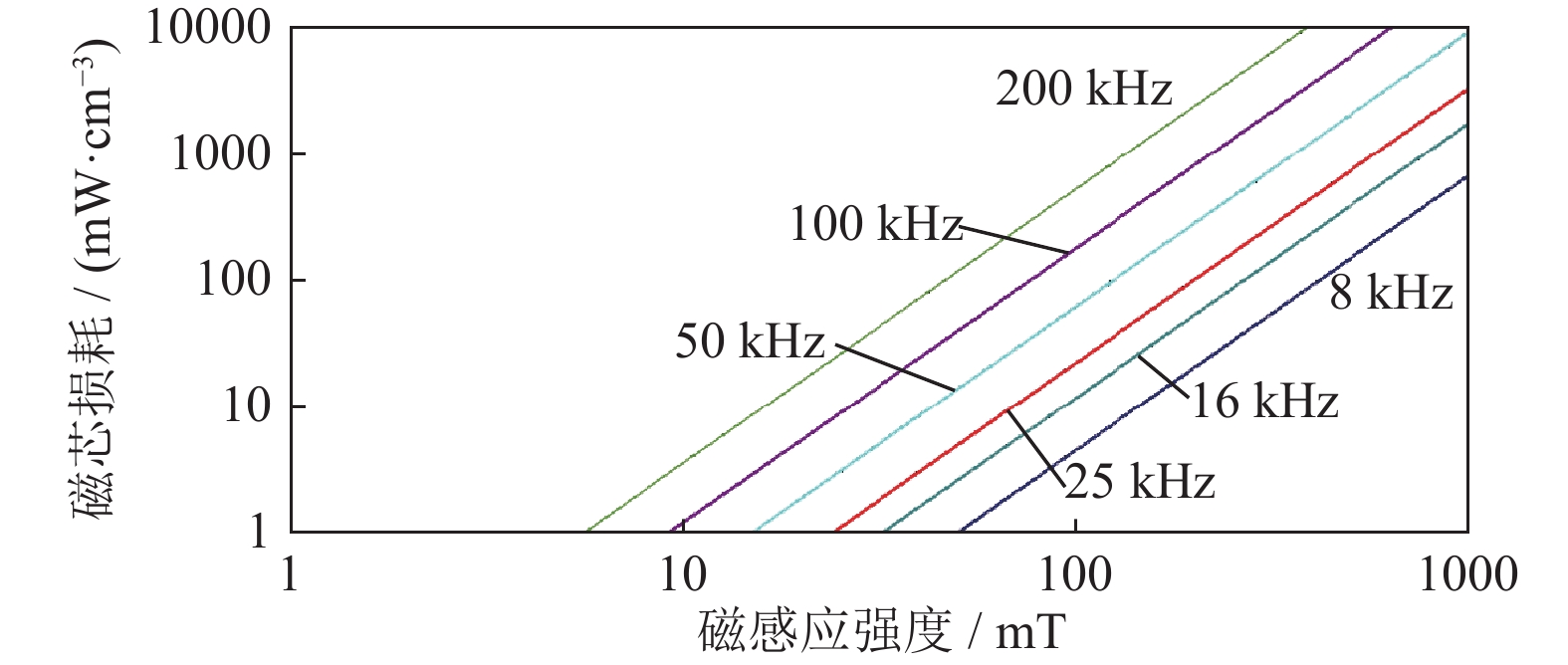

选用铁硅、铁硅铝、铁镍磁粉芯为研究对象,从合金粉末的成分、粉末粒径、熔炼真空度等方面研究其对磁粉芯损耗的影响。结果表明:在铁硅磁粉芯中,随着Si含量(质量分数)的增加,磁粉芯损耗逐渐减少。控制磁粉芯磁导率为60,在50 kHz、0.1 T测试条件下磁芯损耗降低到380 mW·cm−3,在20 kHz、0.1 T测试条件下磁芯损耗降低到140 mW·cm−3,直流偏置达到72%。在铁镍磁粉芯中,粉末粒径越小,铁镍磁粉芯损耗越低。−400目的Fe–50%Ni粉末制备的铁镍磁粉芯,控制磁粉芯磁导率为60,在50 kHz、0.1 T测试条件下磁芯损耗降低到120 mW·cm−3;在100 kHz、0.1 T测试条件下,磁芯损耗为320 mW·cm−3,同时直流偏置达到86%。在铁硅铝磁粉芯中,合金粉末真空雾化制粉时,真空度越好,磁粉芯损耗越低。在5 Pa真空度下,控制磁粉芯磁导率为60,在50 kHz、0.1 T测试条件下,损耗降低到65 mW·cm−3;在100 kHz、0.1 T测试条件下,磁粉芯总损耗为180 mW·cm−3,同时直流偏置达到55%。

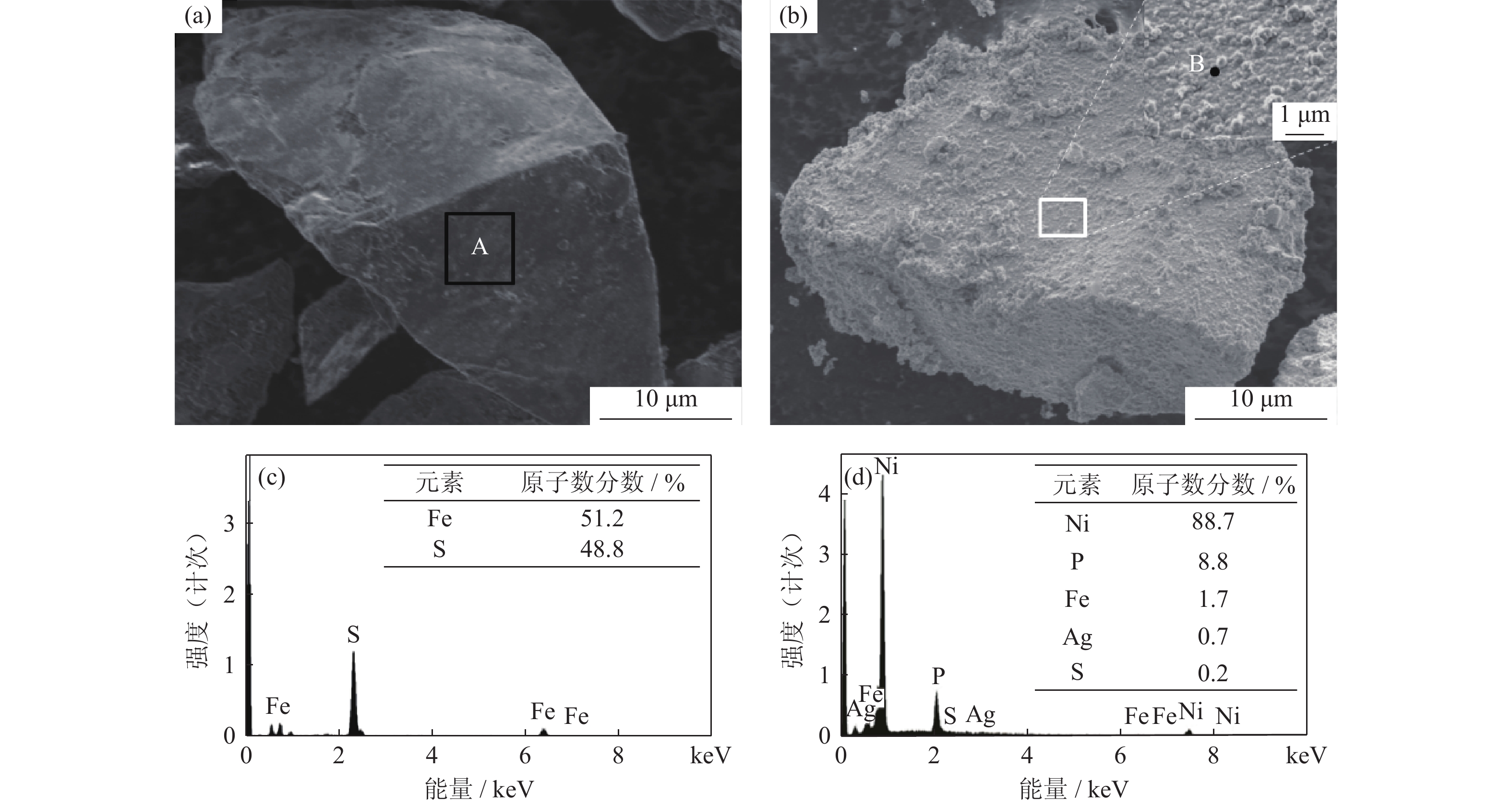

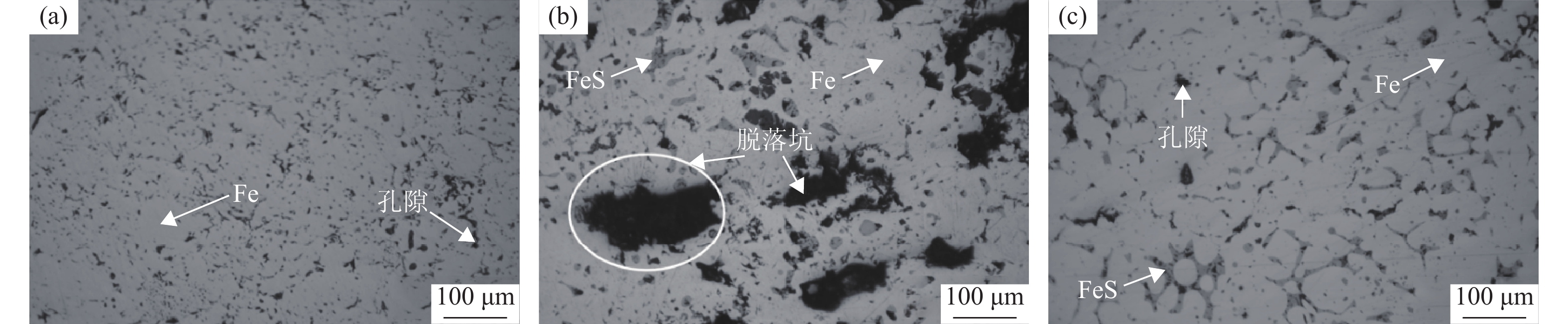

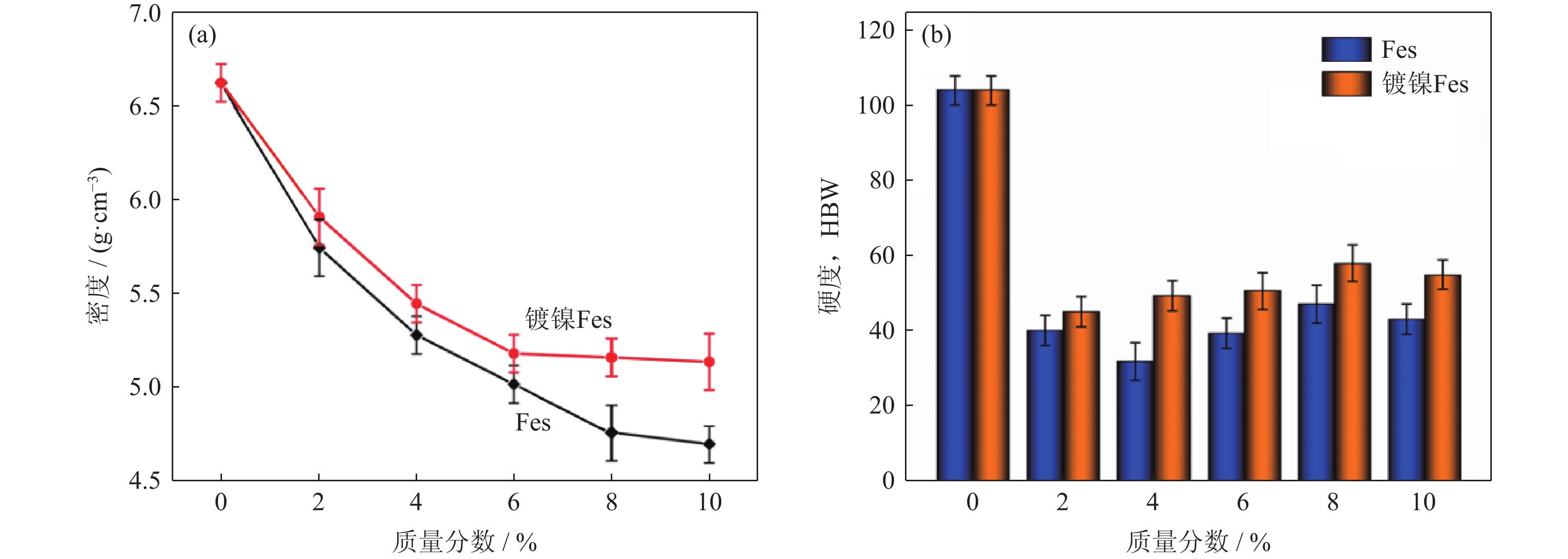

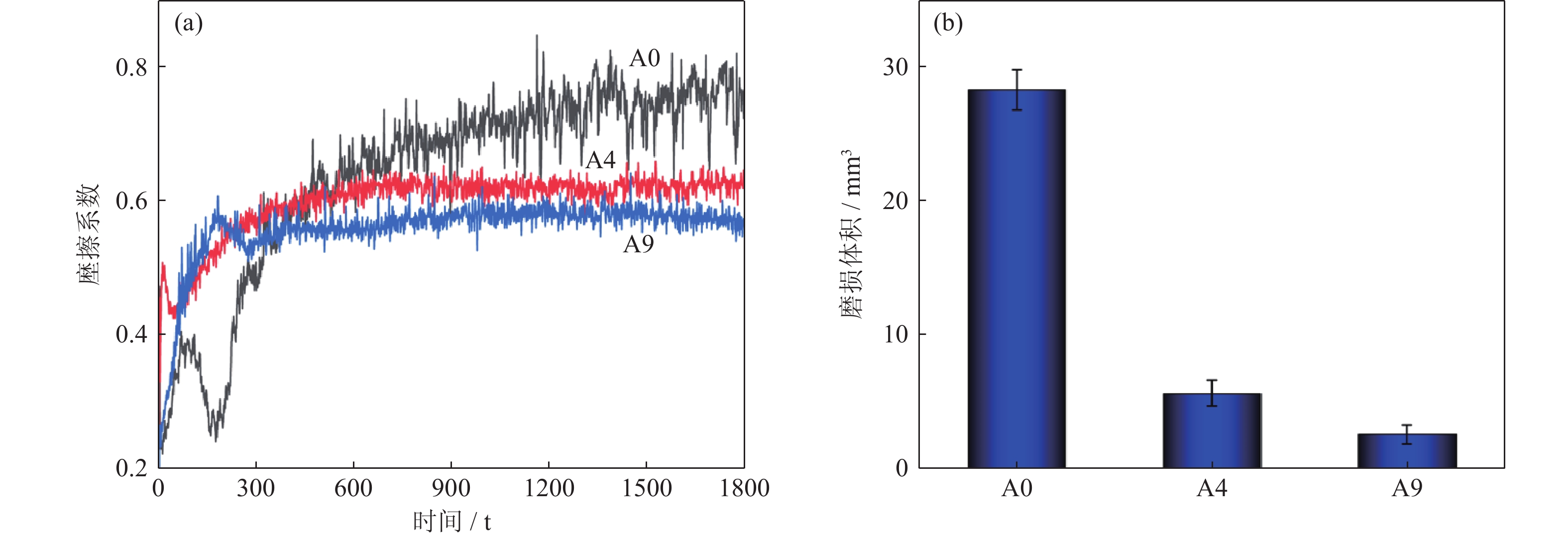

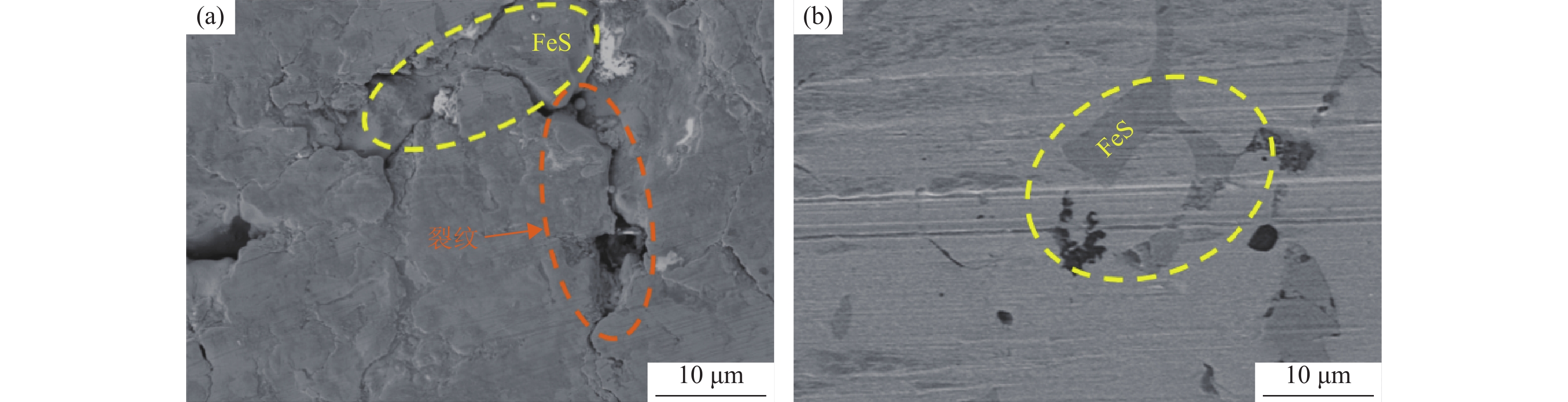

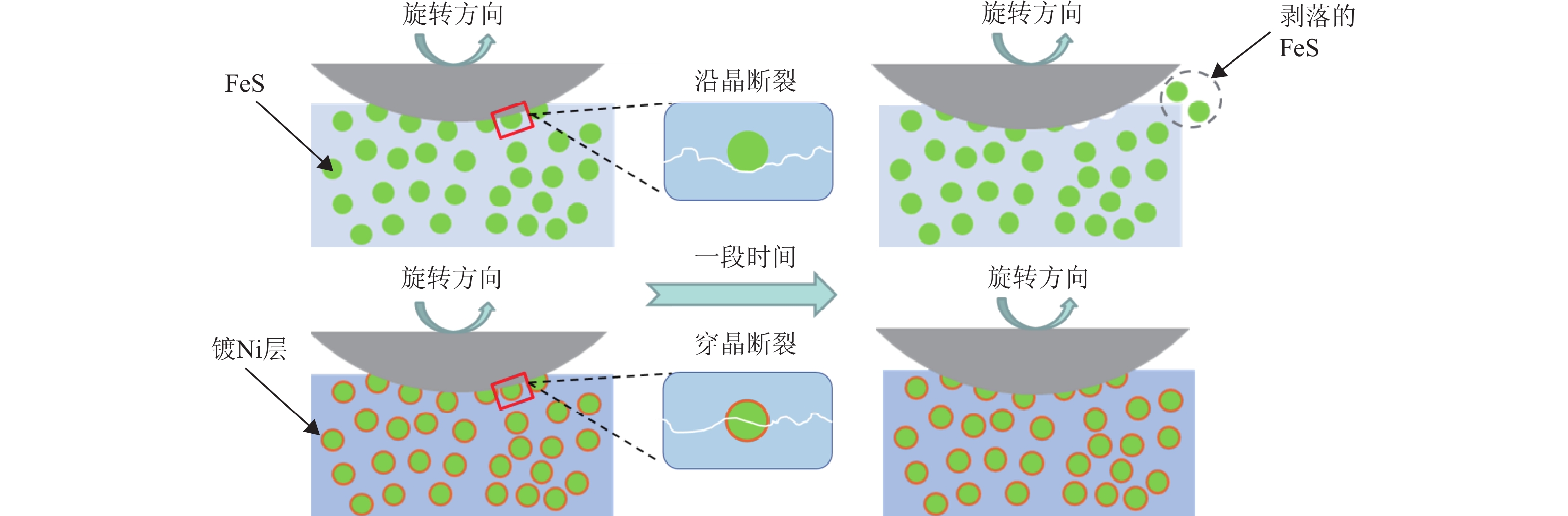

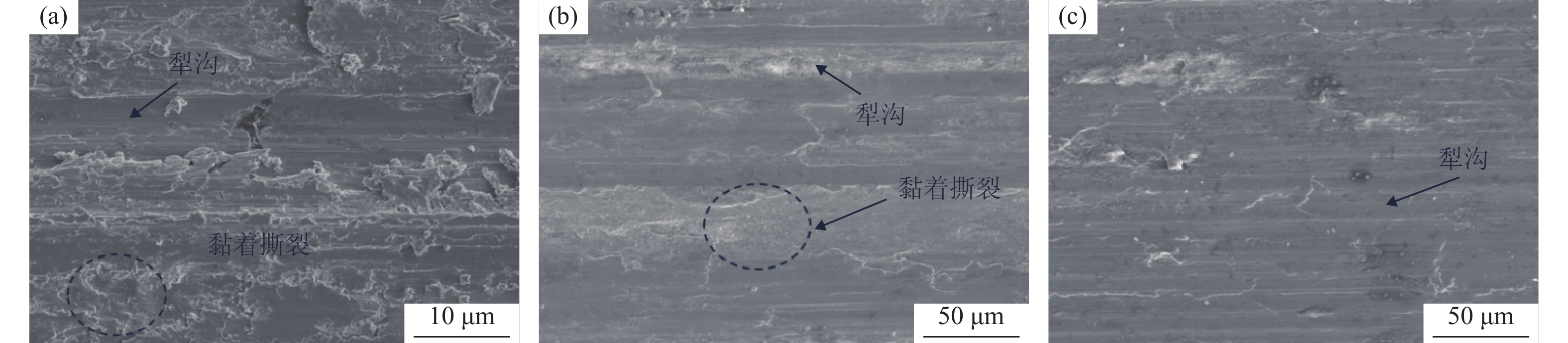

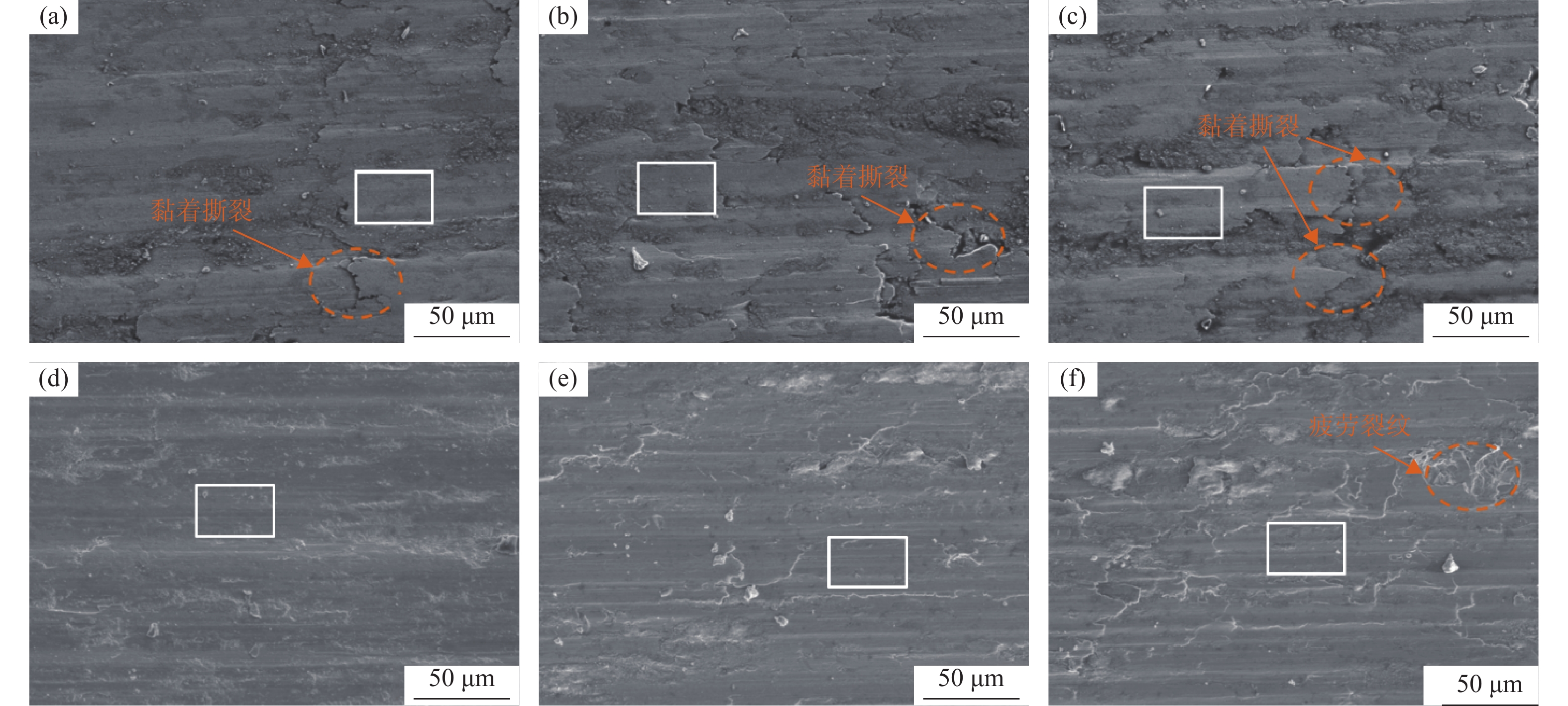

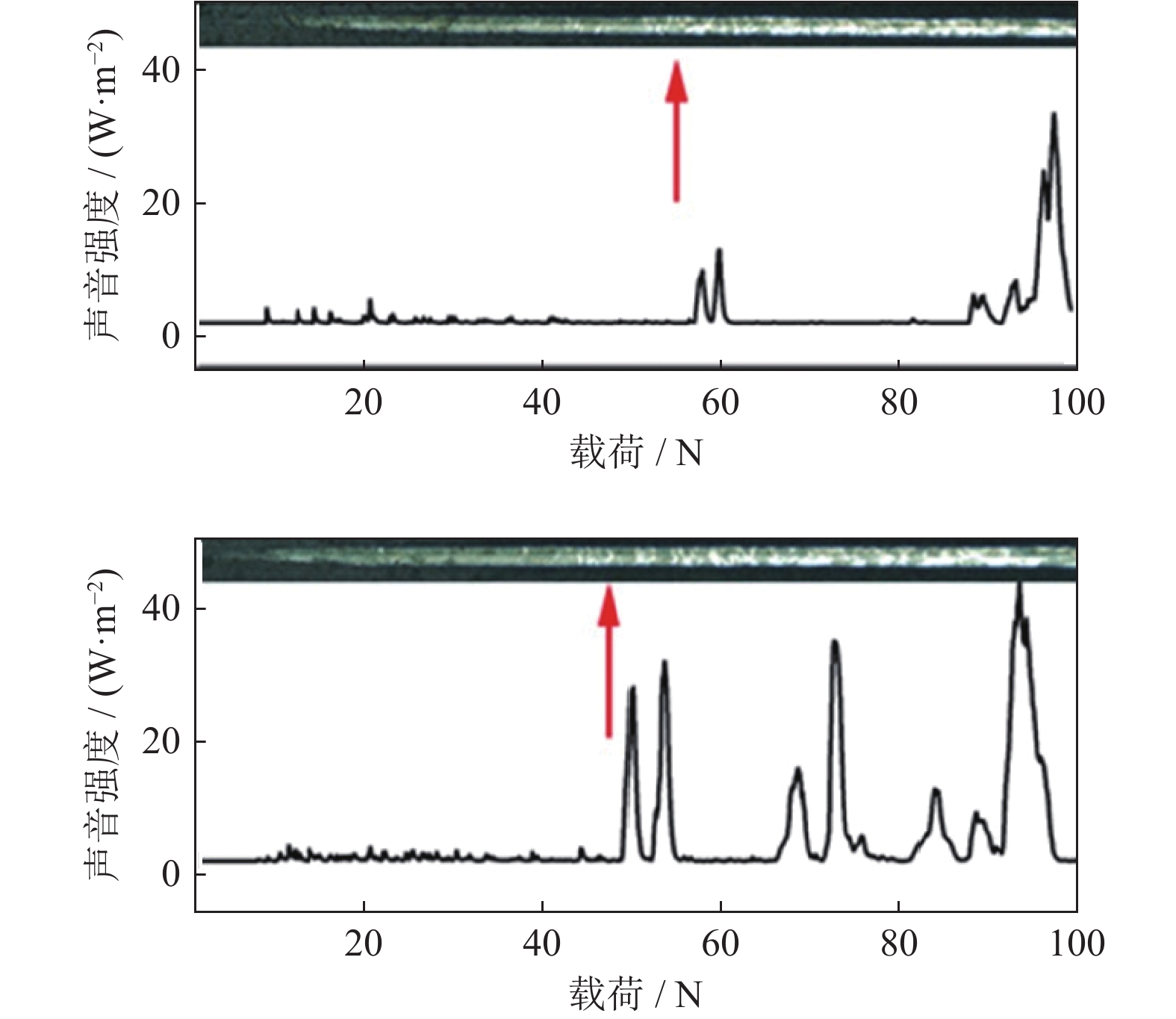

以Fe、C混合粉末为原料,分别以FeS、镀镍FeS作为固体润滑剂,通过粉末冶金方法制备铁基轴承材料。研究添加不同质量分数FeS和镀镍FeS对铁基轴承材料微观结构、力学性能和摩擦学性能的影响。结果表明:添加FeS的铁基轴承材料摩擦学性能提高,但是FeS与铁基材料界面结合性差,容易团聚脱落,降低铁基材料的力学性能,不利于材料的减摩耐磨性能提高。表面改性增强了FeS与基体的界面结合,材料的密度和硬度均得到提高。当添加质量分数为8%的镀镍FeS时,所制备的铁基轴承材料力学性能最优,干摩擦条件下,随着载荷增加,含镀镍FeS的铁基轴承材料摩擦系数略微下降,磨损量增加相对缓慢,磨损表面FeS富集,仅存在轻微犁沟,对偶件表面转移膜覆盖程度高、连续性好,材料的减摩耐磨性能好。

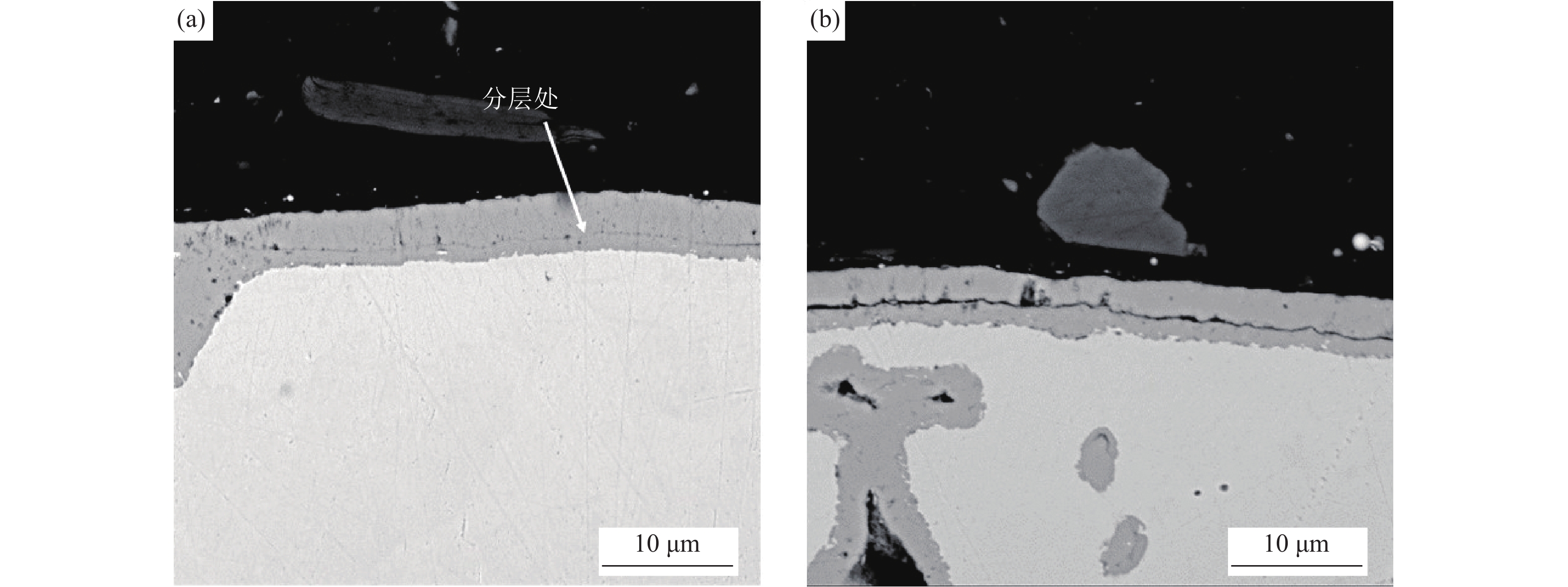

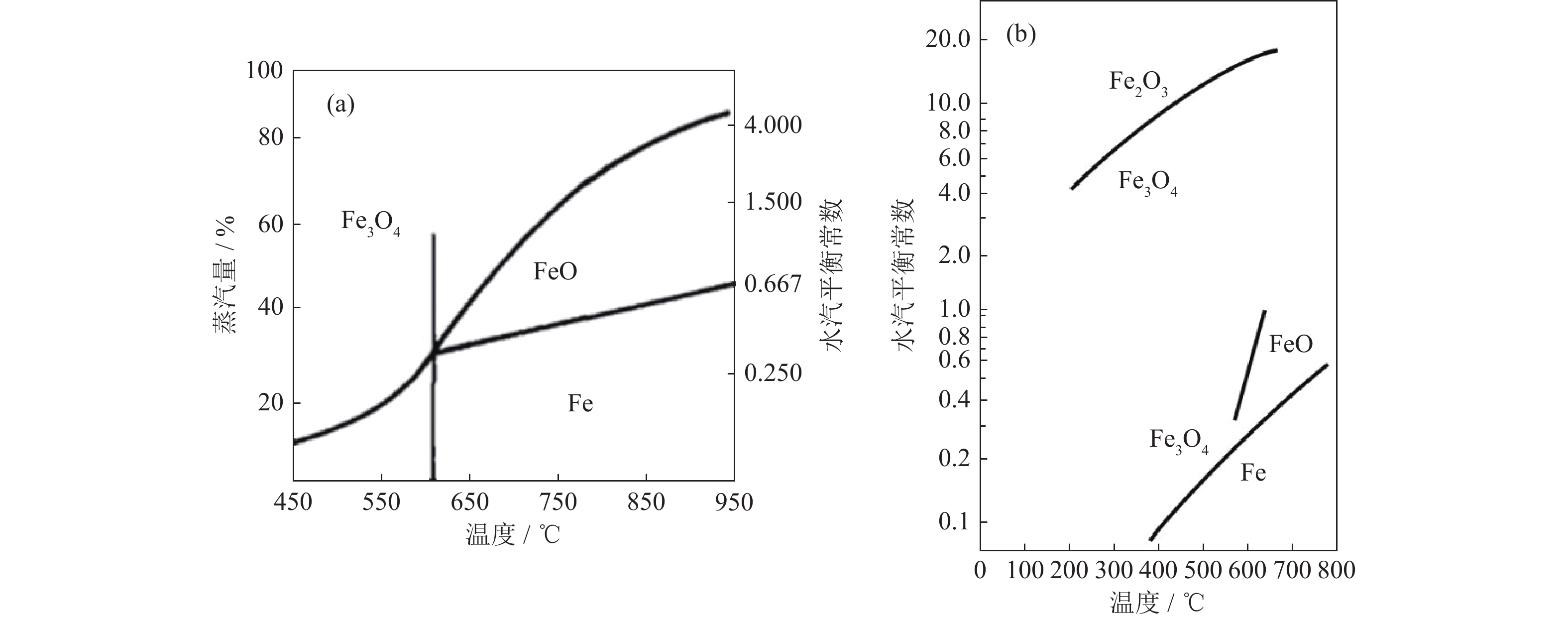

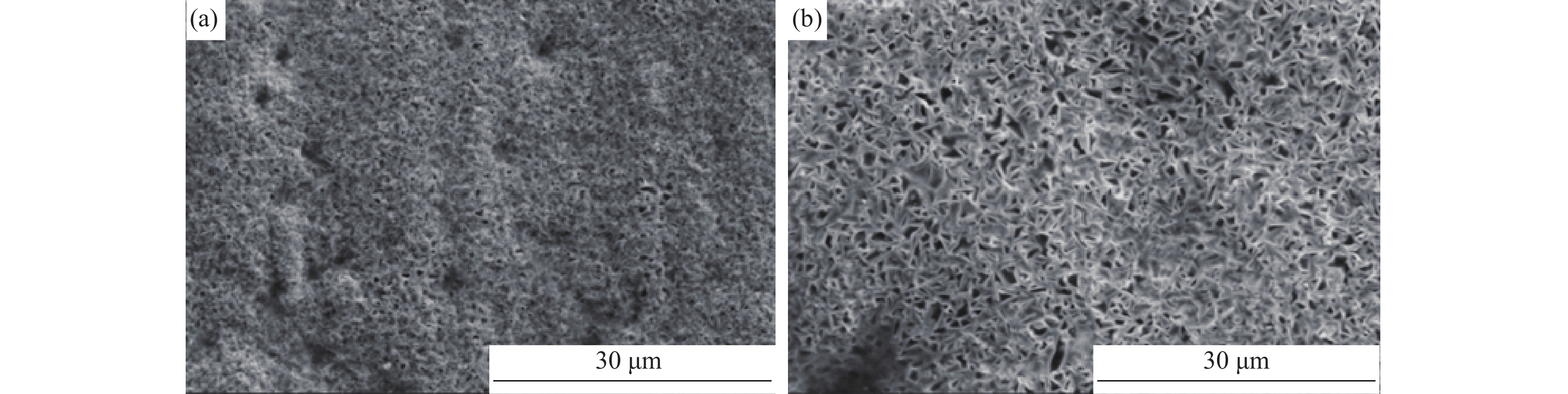

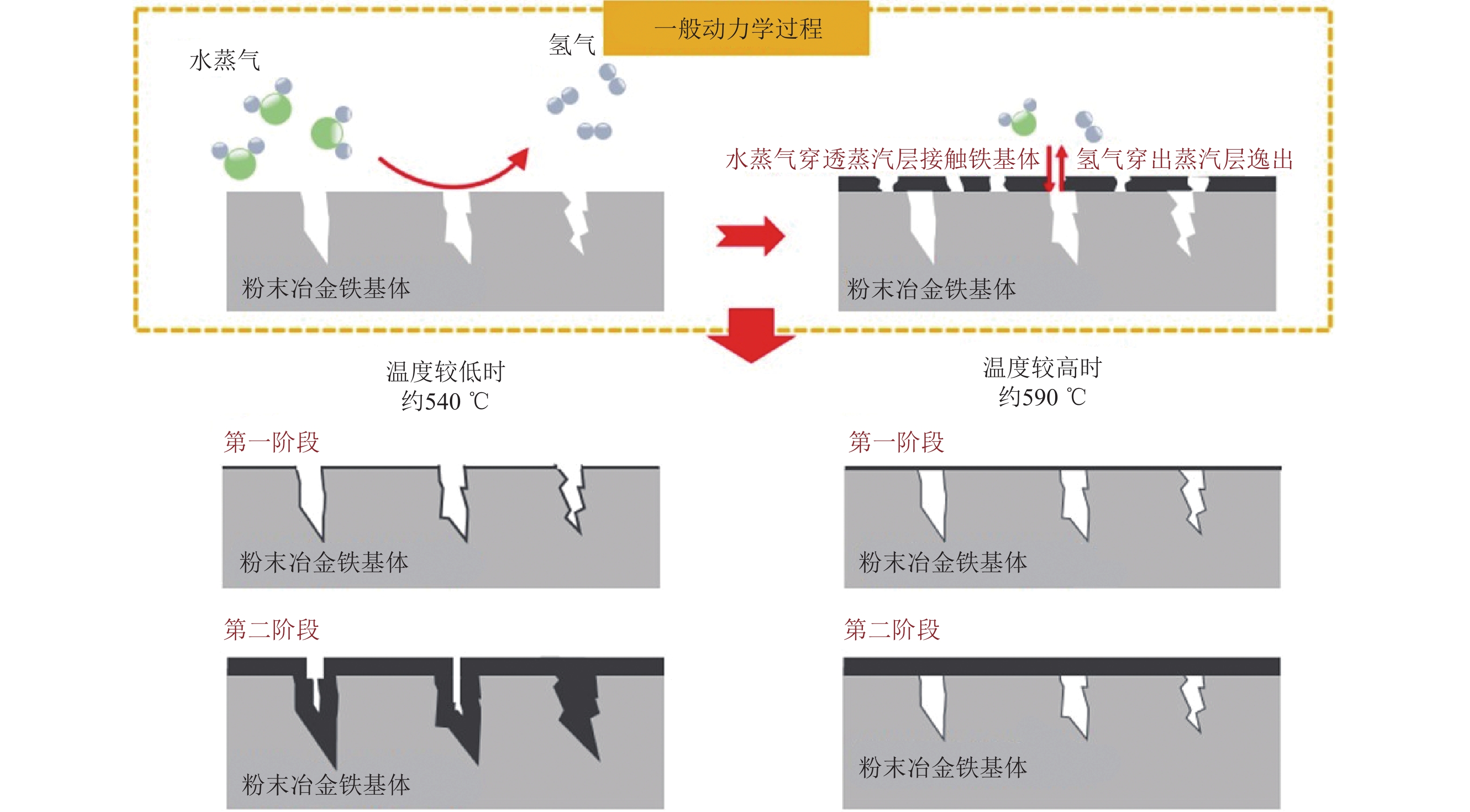

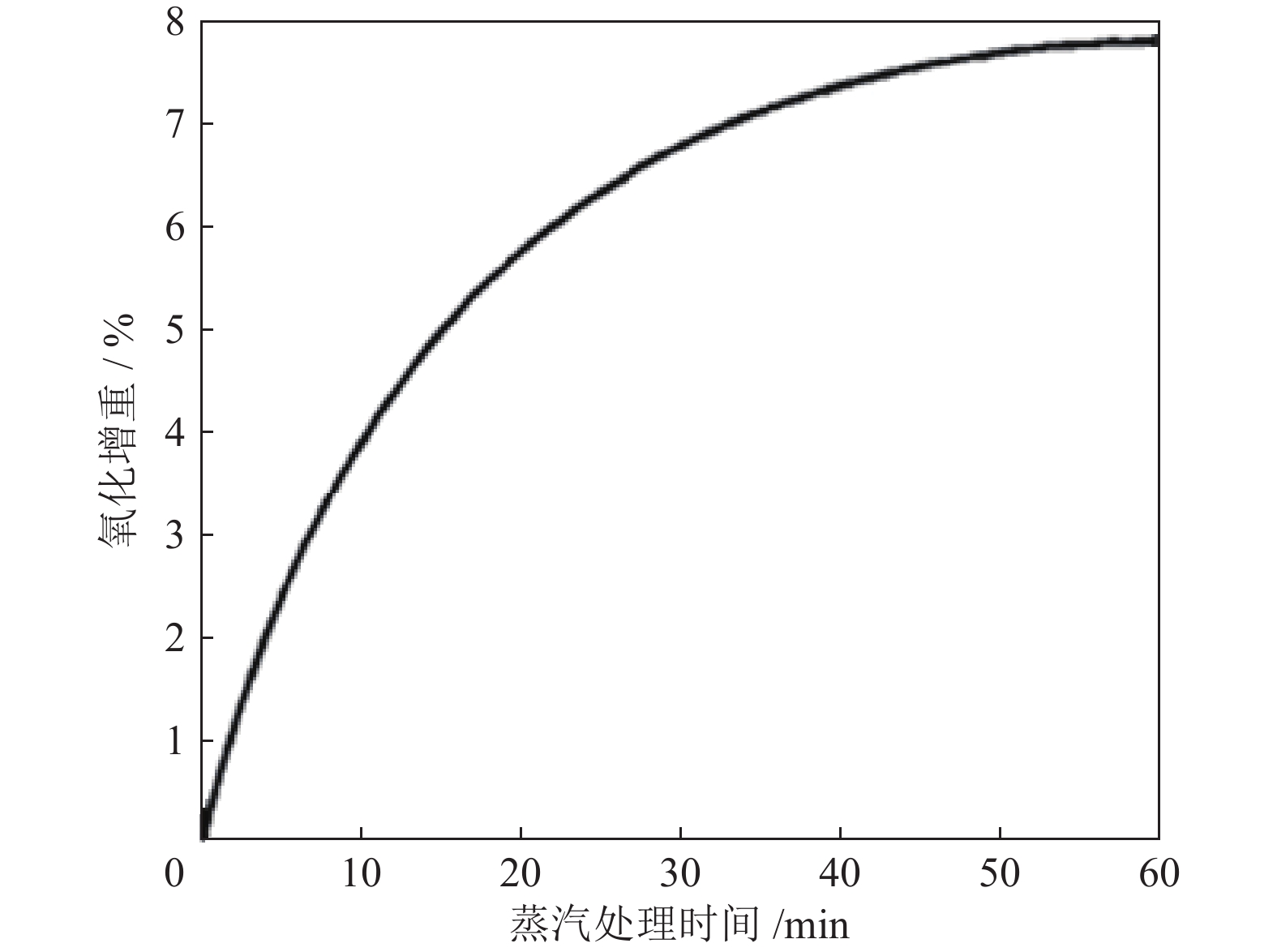

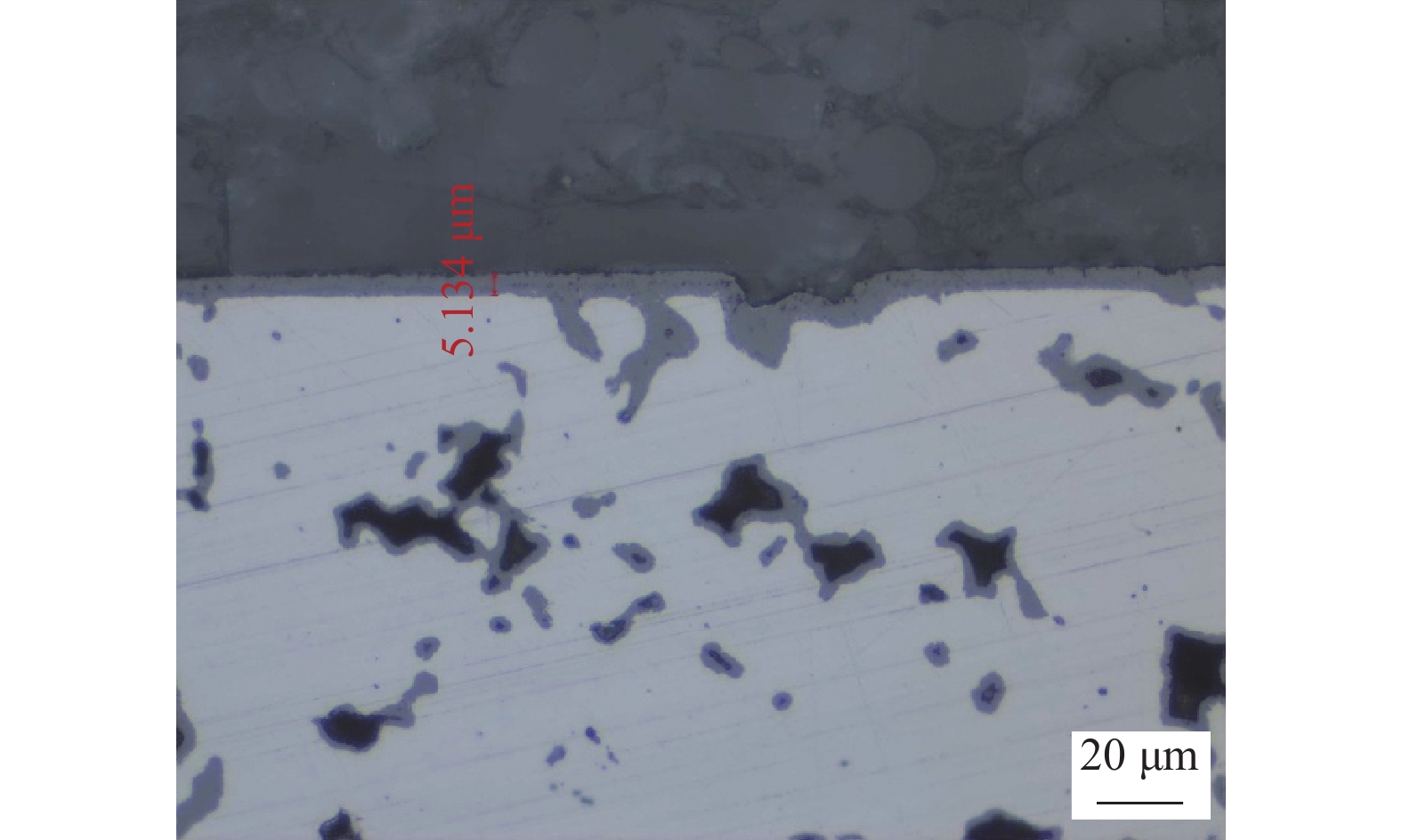

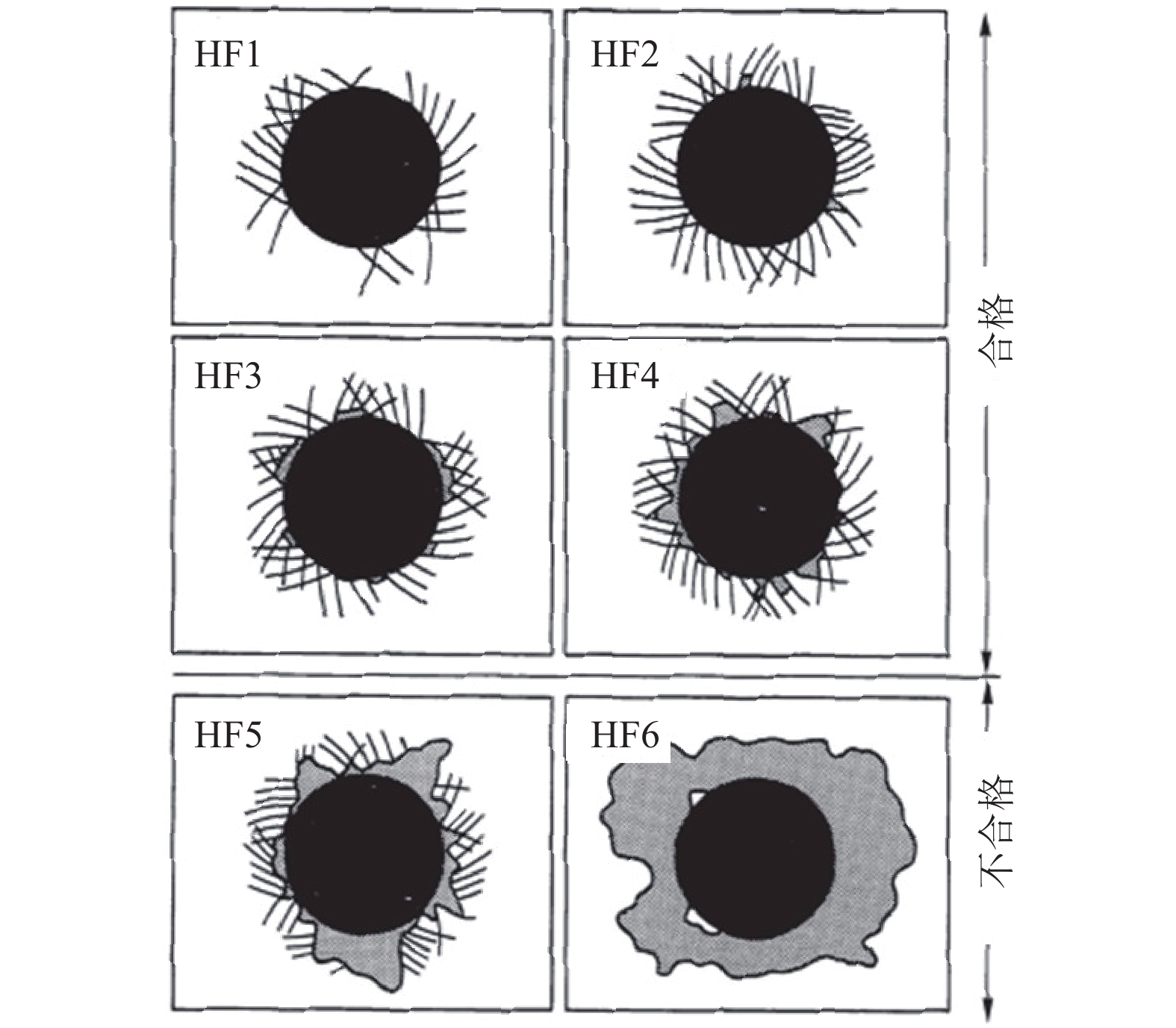

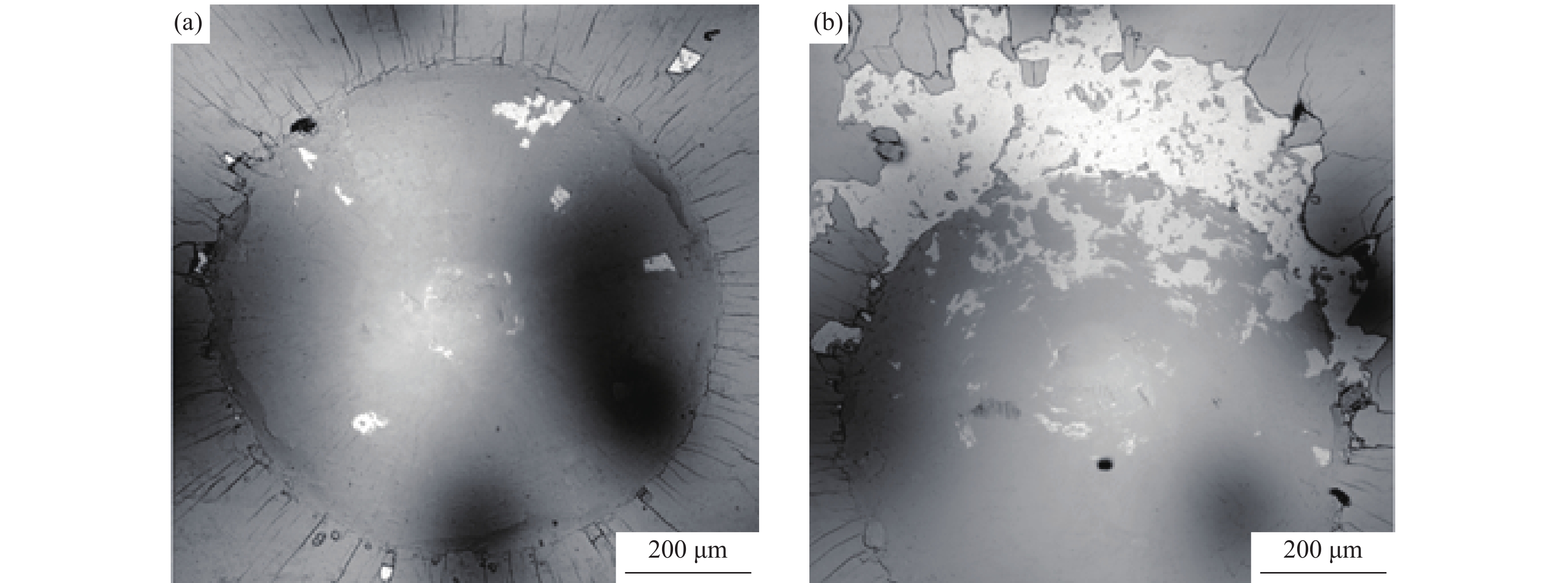

蒸汽处理技术是一种应用广泛的铁基粉末冶金产品化学强化方法,能够在产品表层形成一层结合性强、硬度高且致密的保护膜,具有耐腐蚀、抗磨损、提升产品硬度的效果。本文系统阐述了蒸汽处理技术的反应原理,讨论了反应热力学和动力学过程对蒸汽处理保护膜质量的影响。由于目前对蒸汽处理层的检验检测手段不统一,为推动铁基粉末冶金零件蒸汽处理工艺的标准化,本文结合生产现状系统总结了蒸汽处理保护膜膜厚、结构、成分以及结合力的检测方法,并结合实际实验结果说明了各检测方法的优劣势。

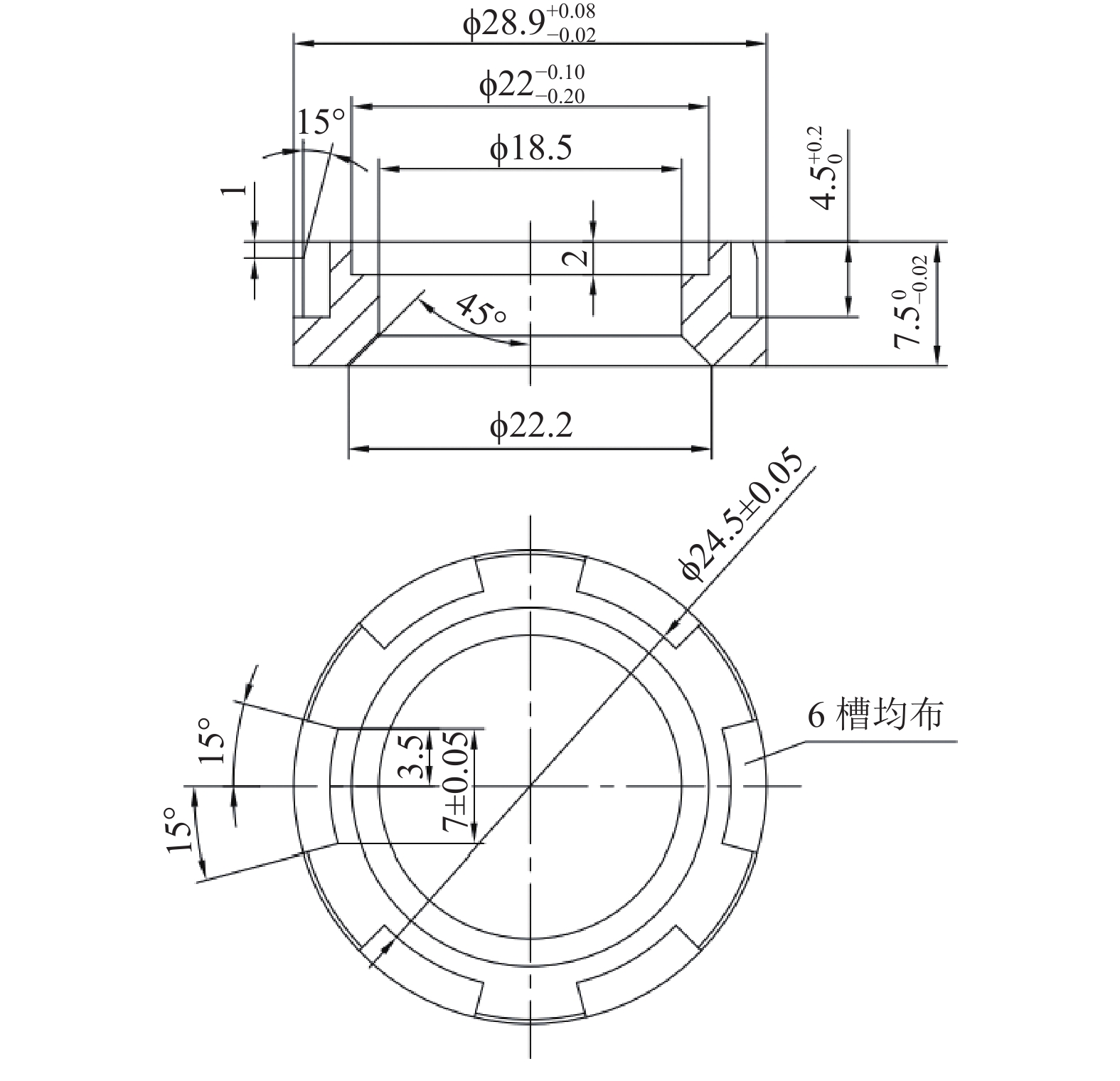

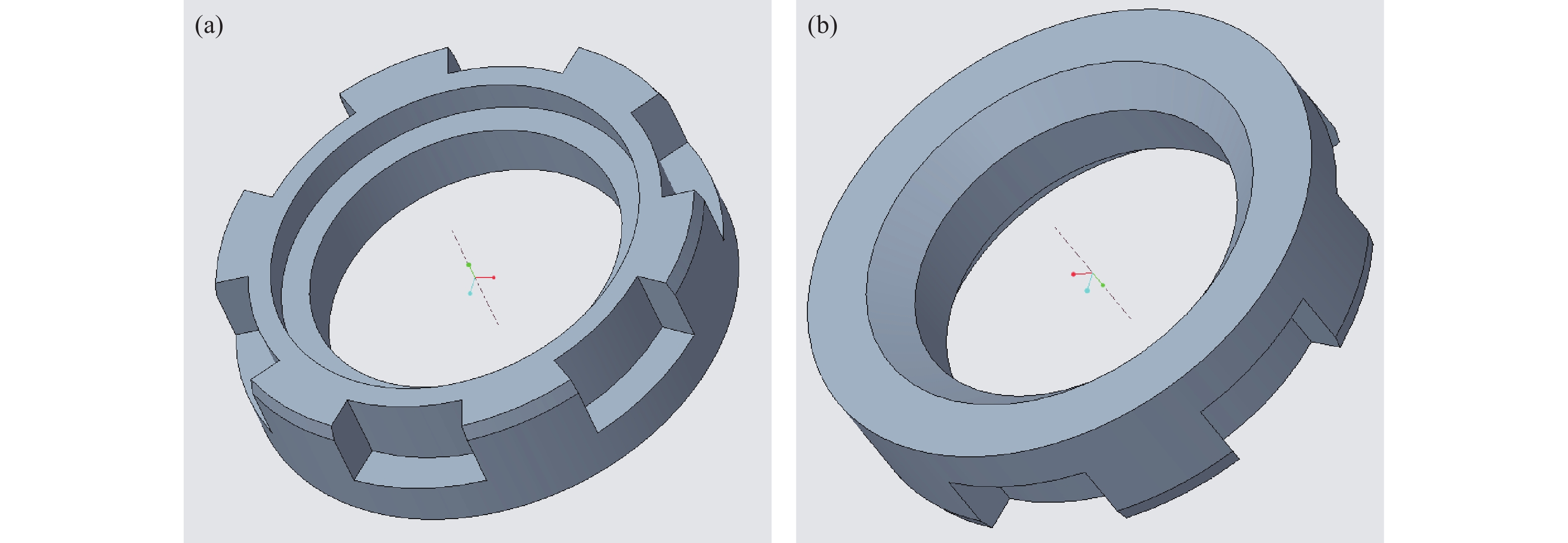

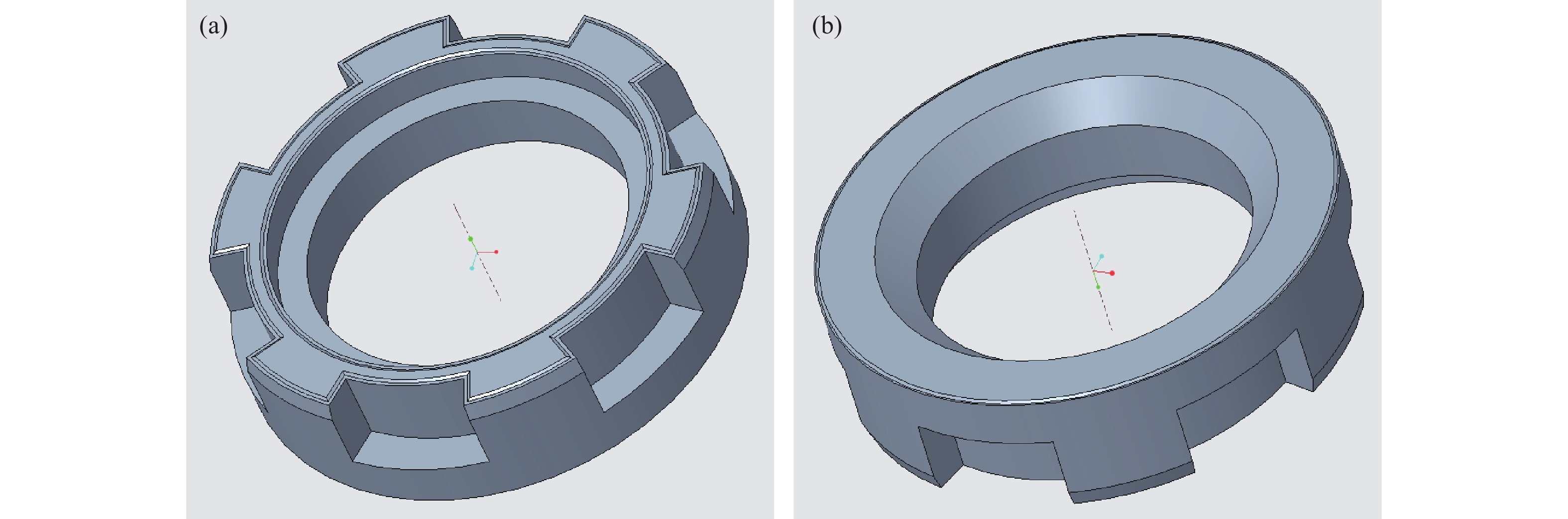

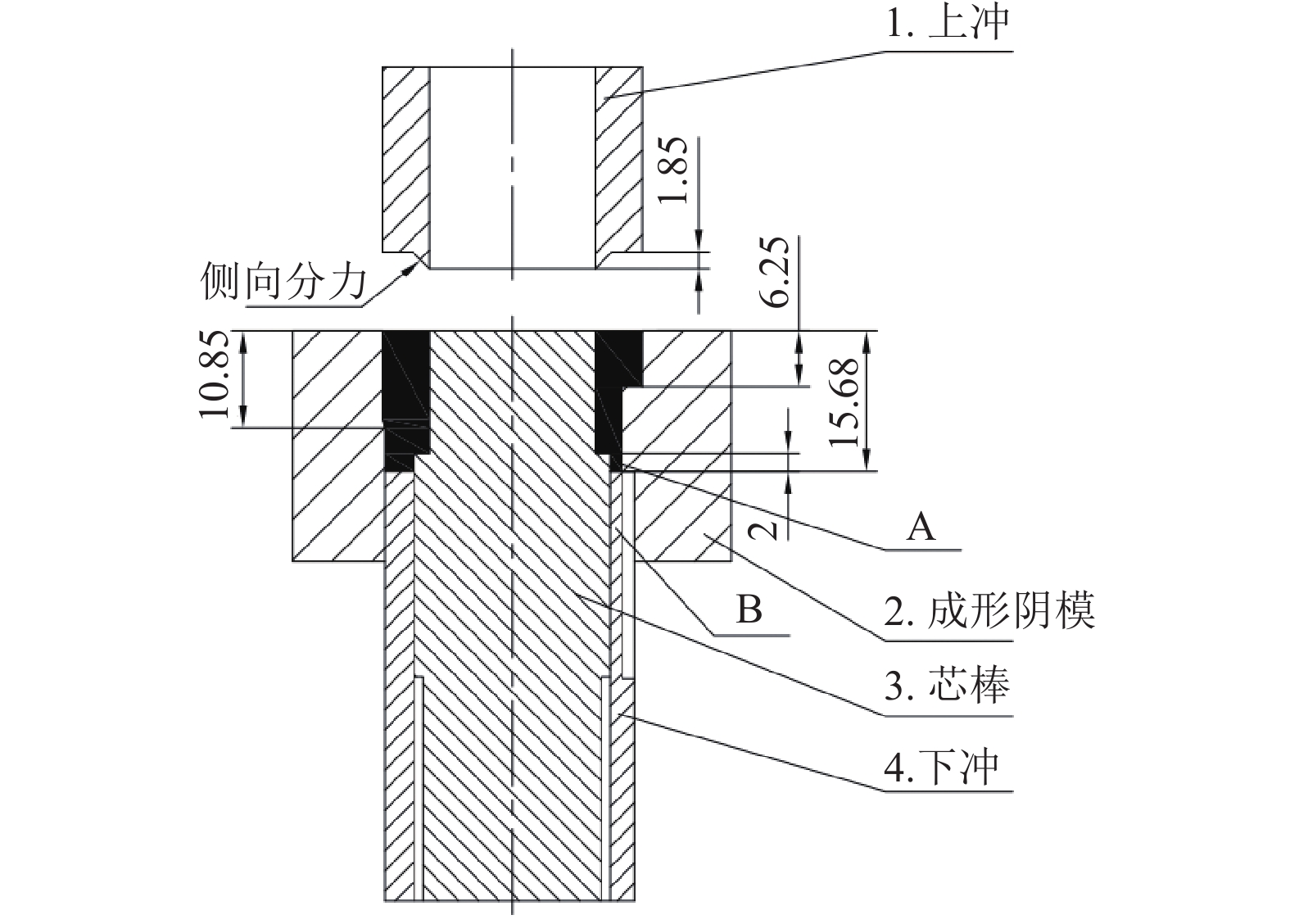

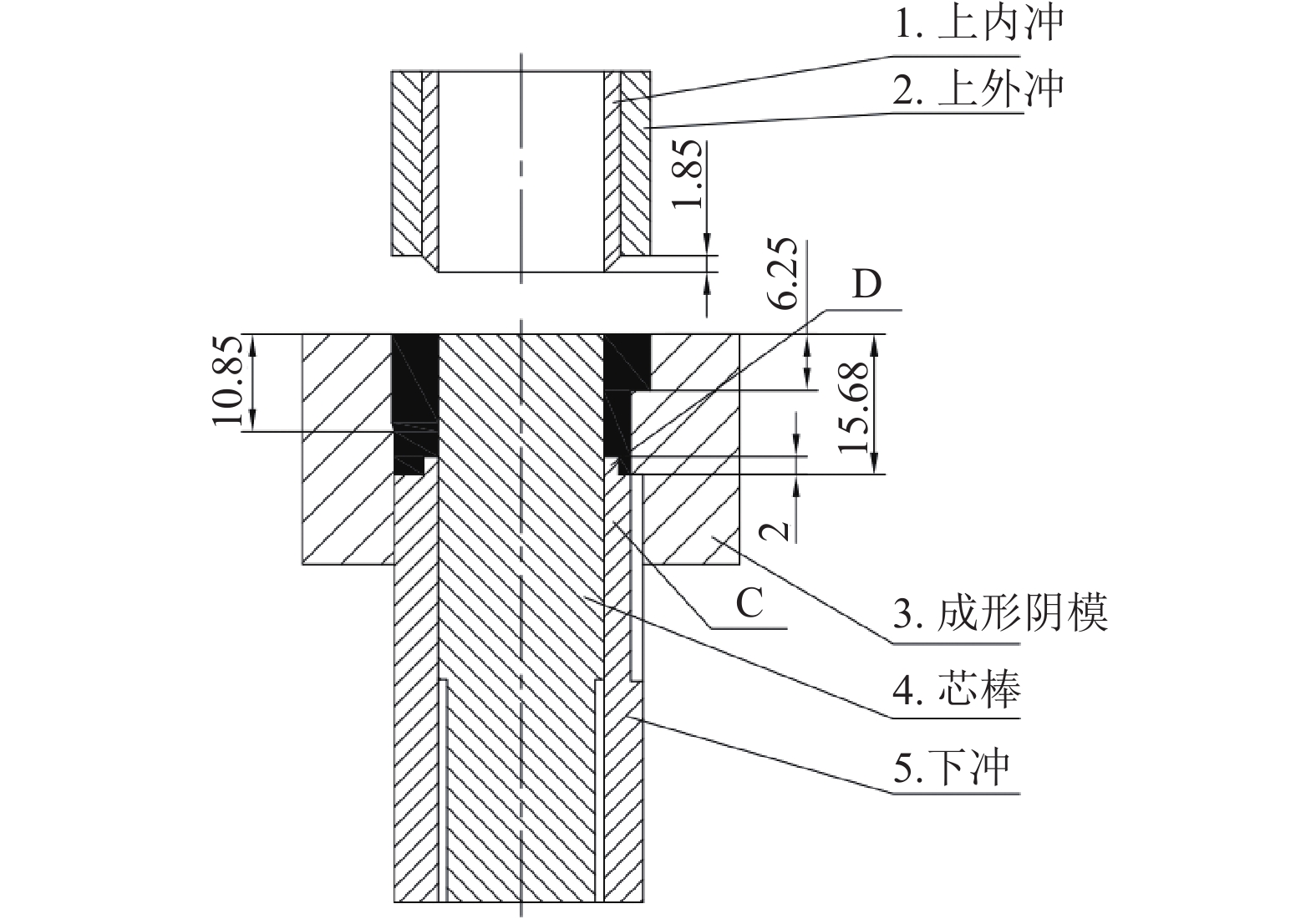

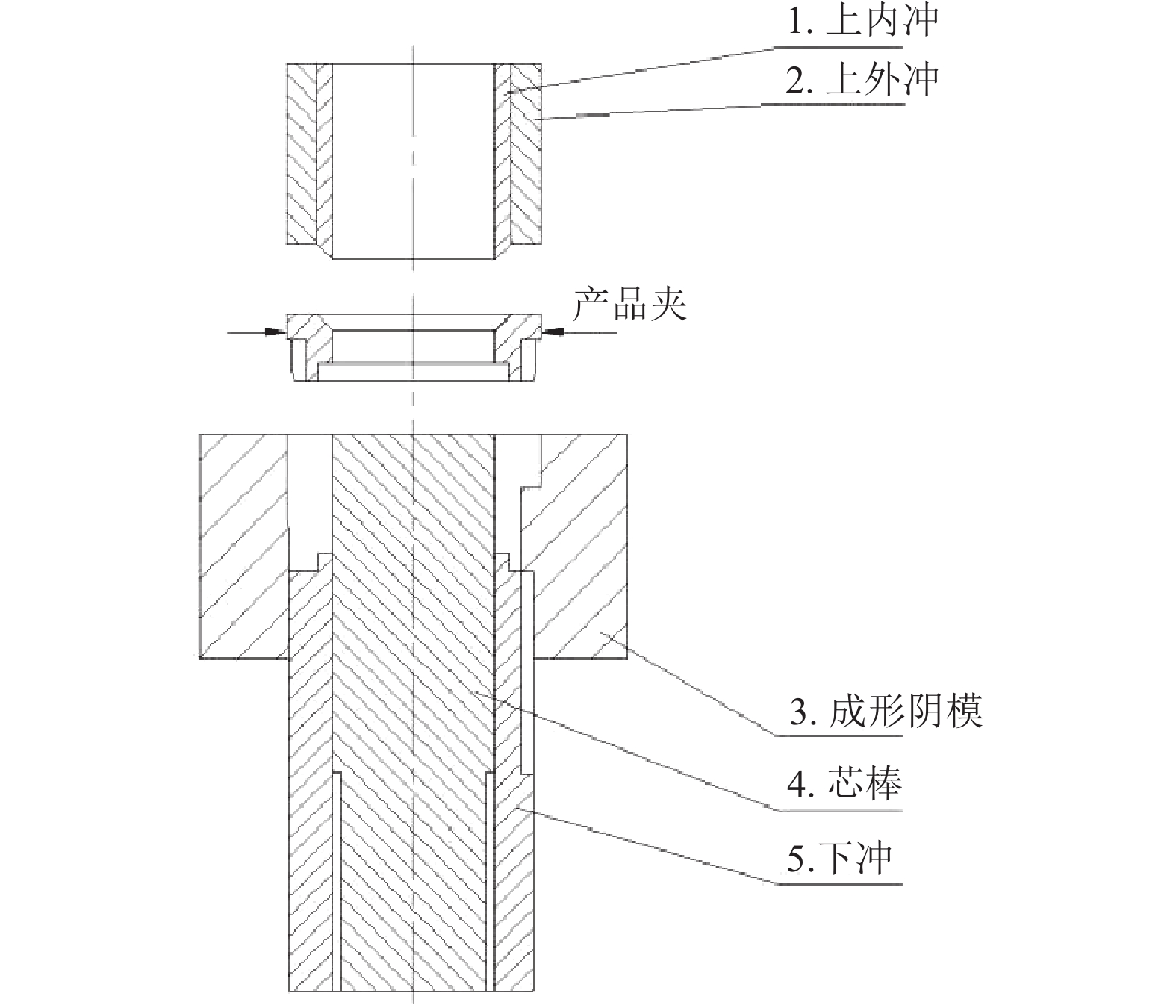

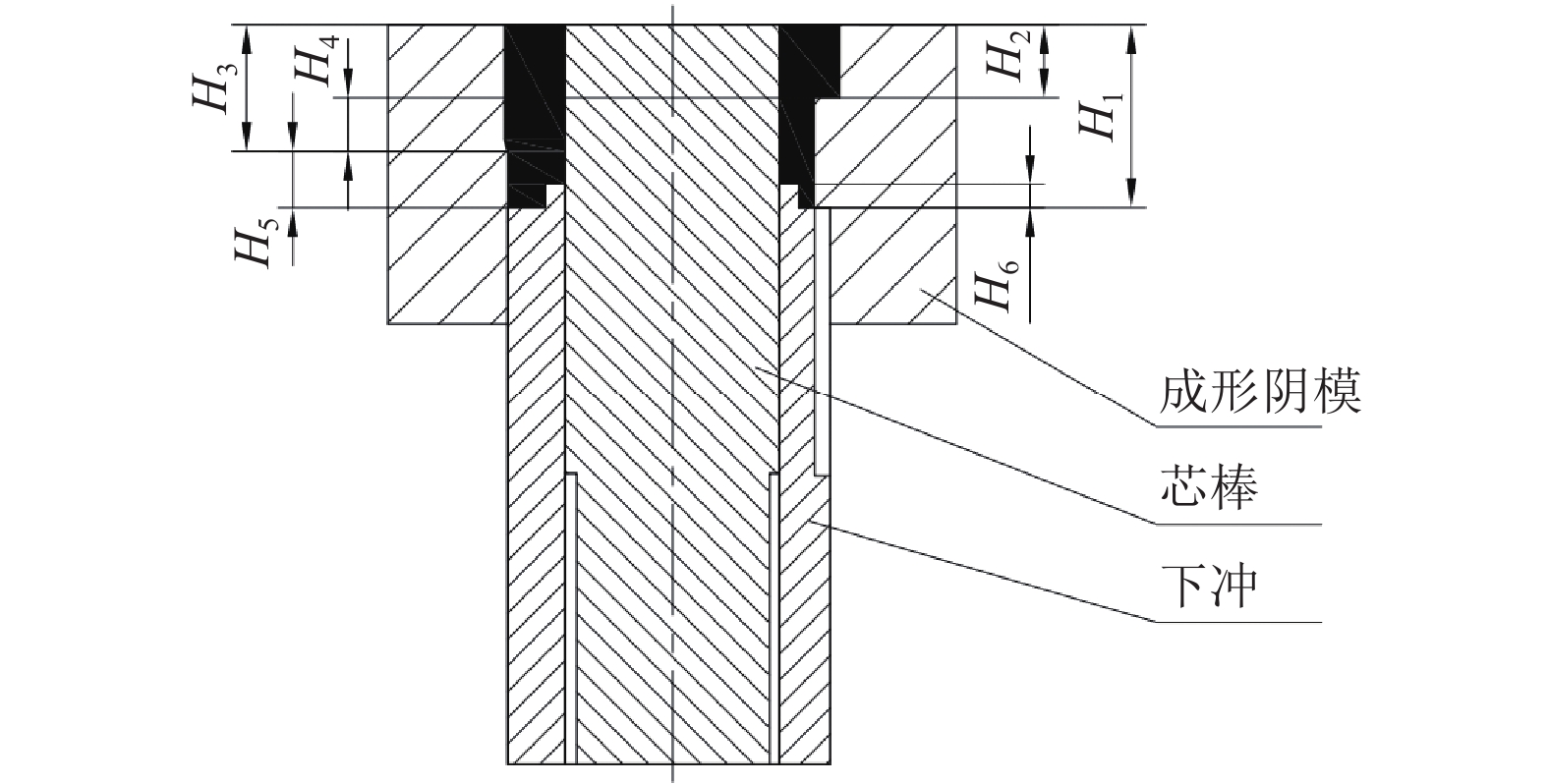

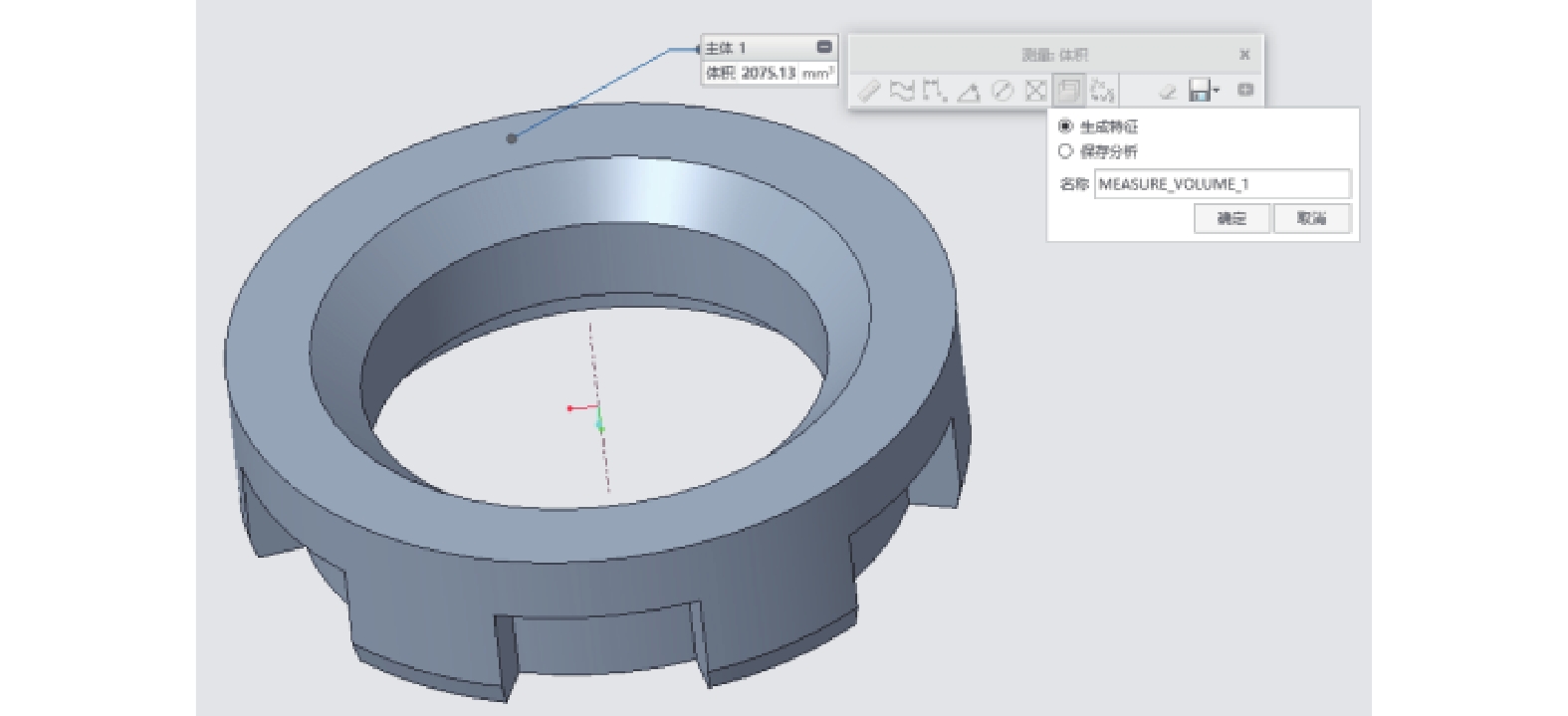

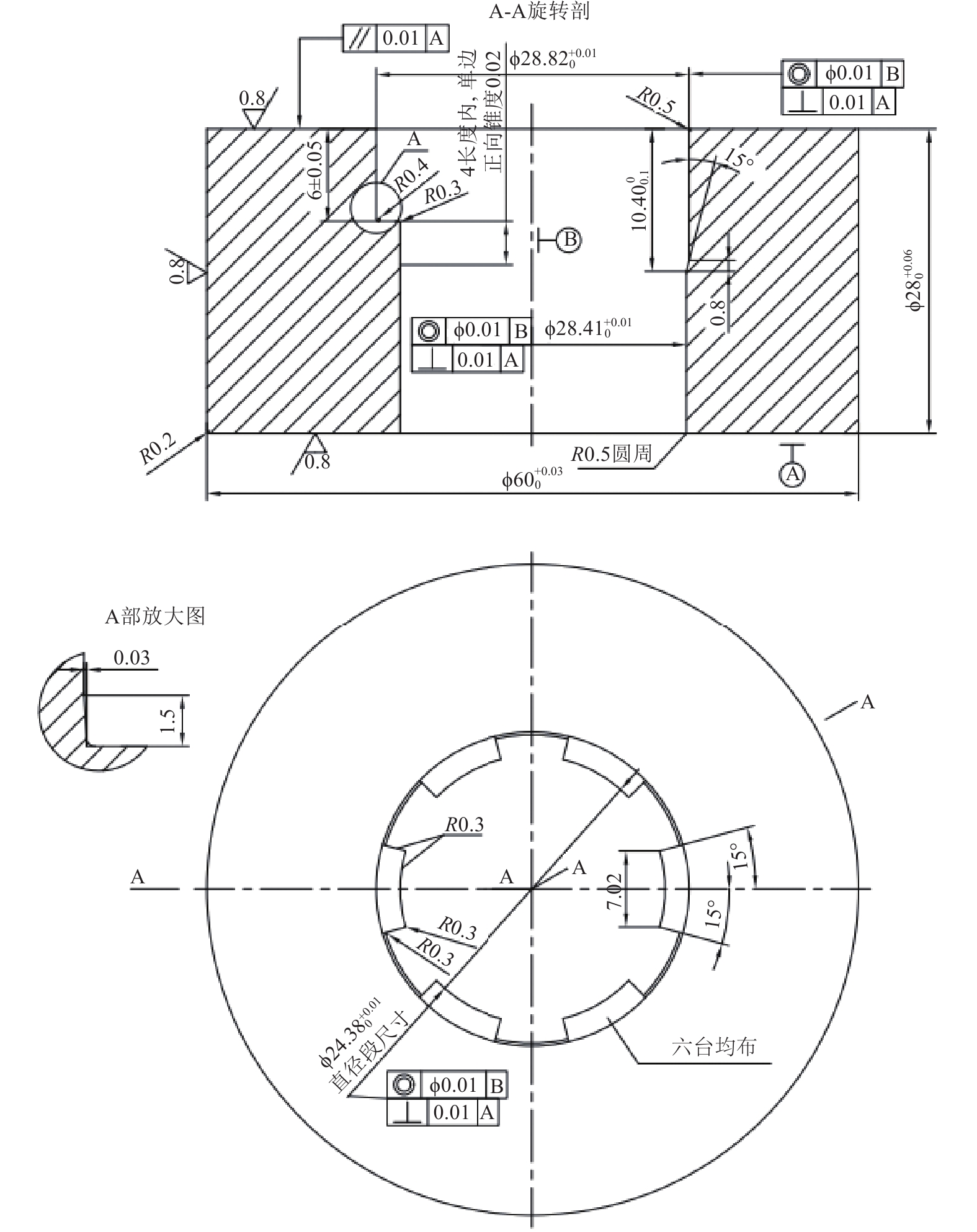

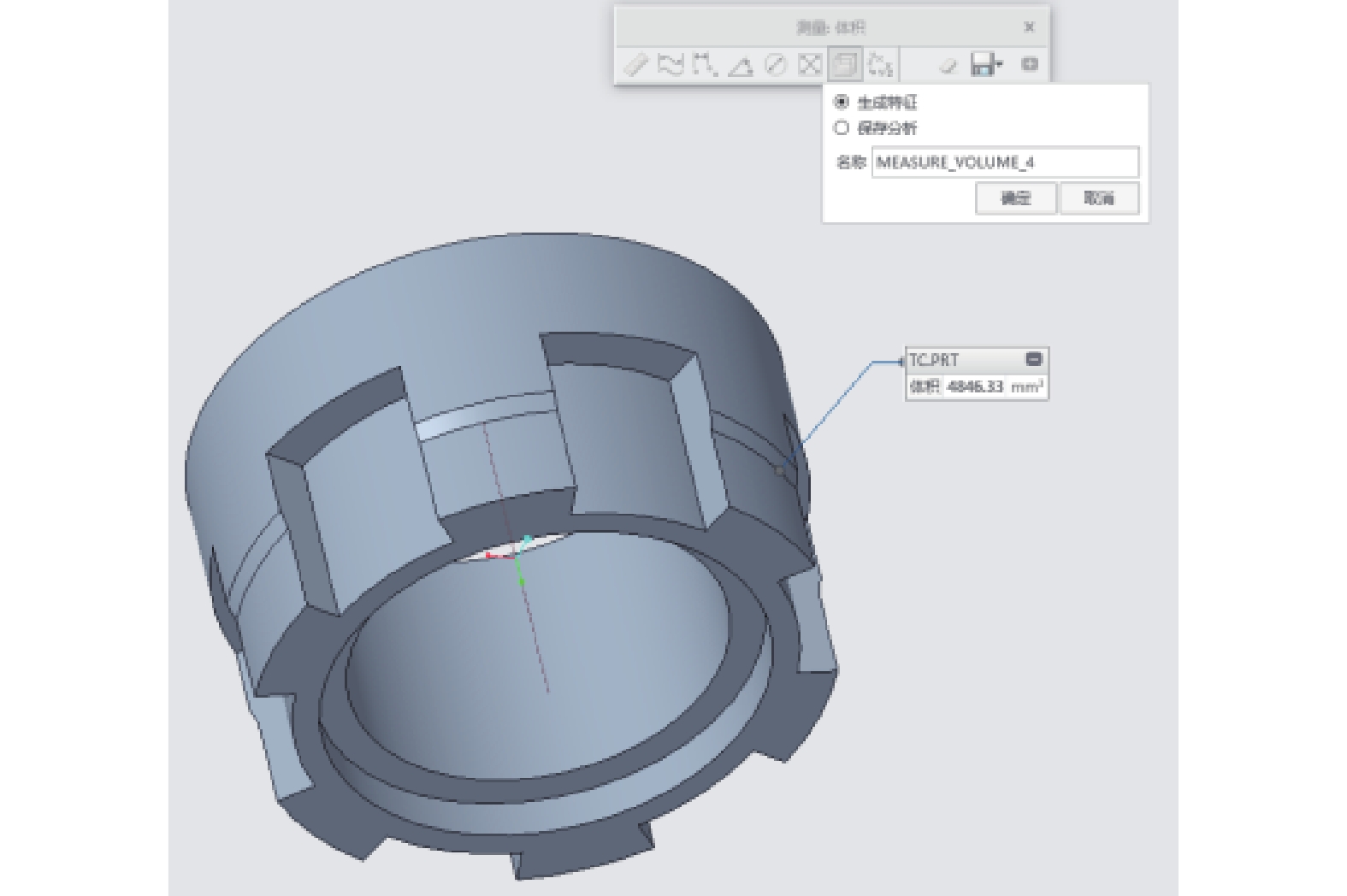

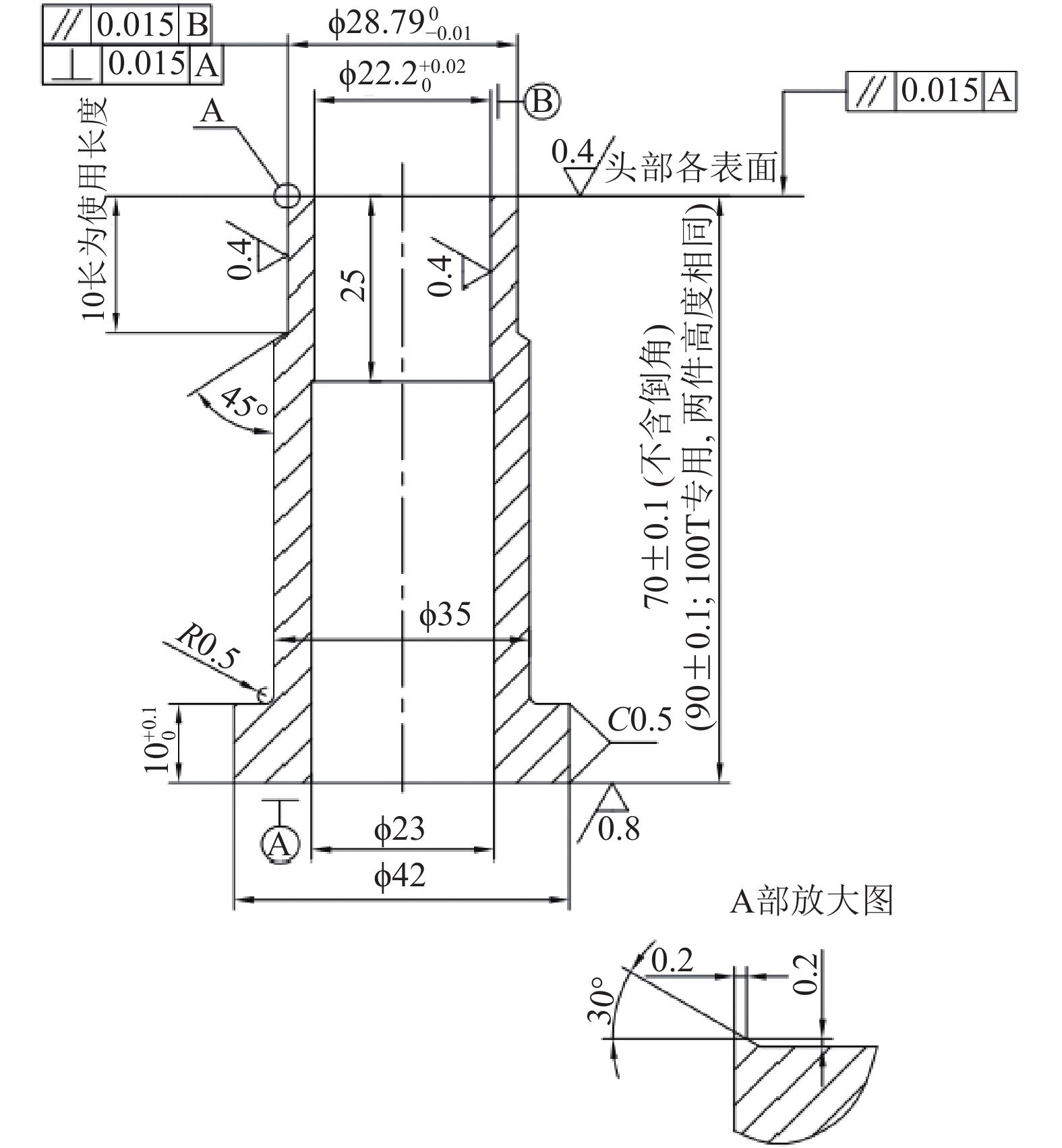

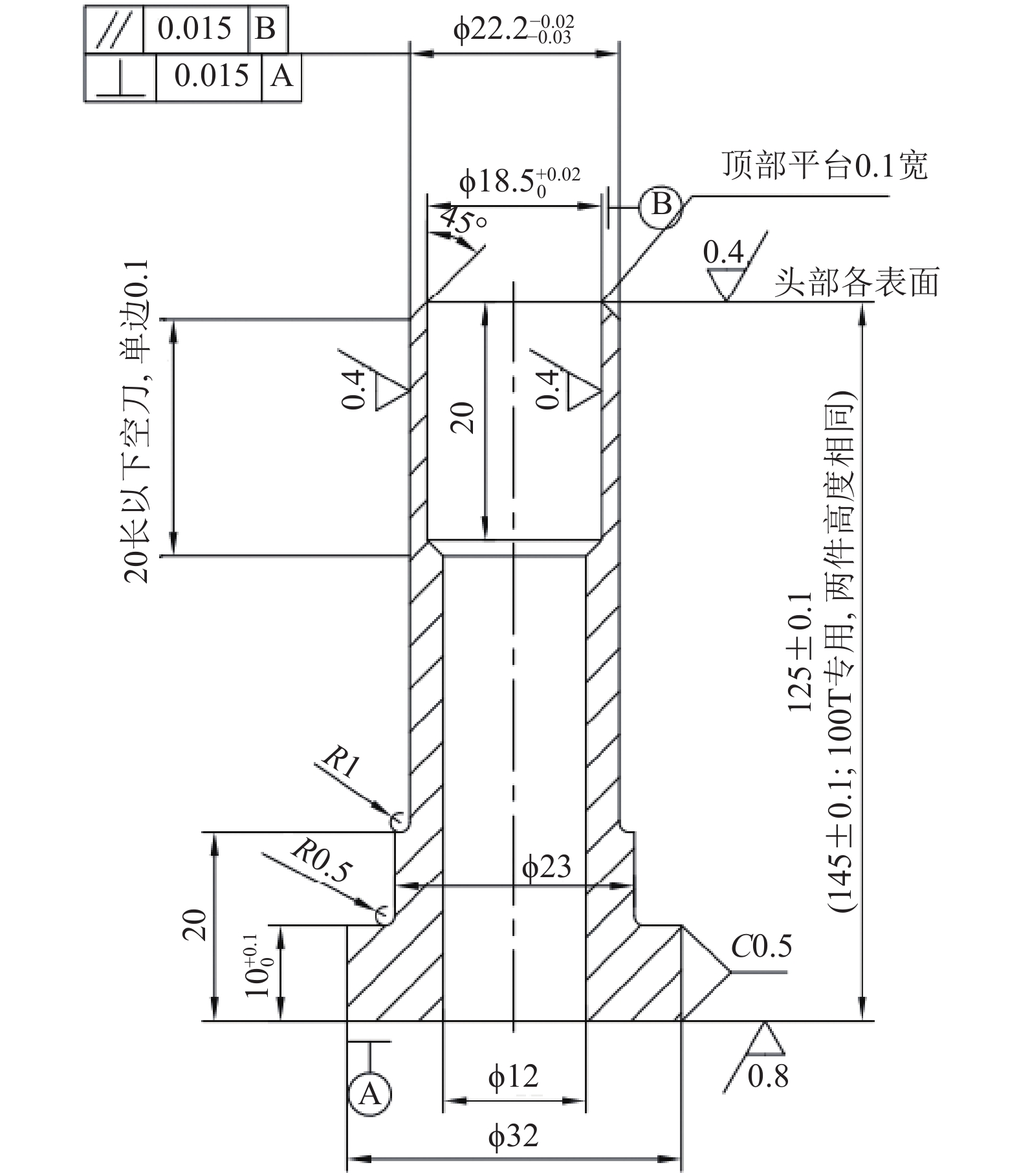

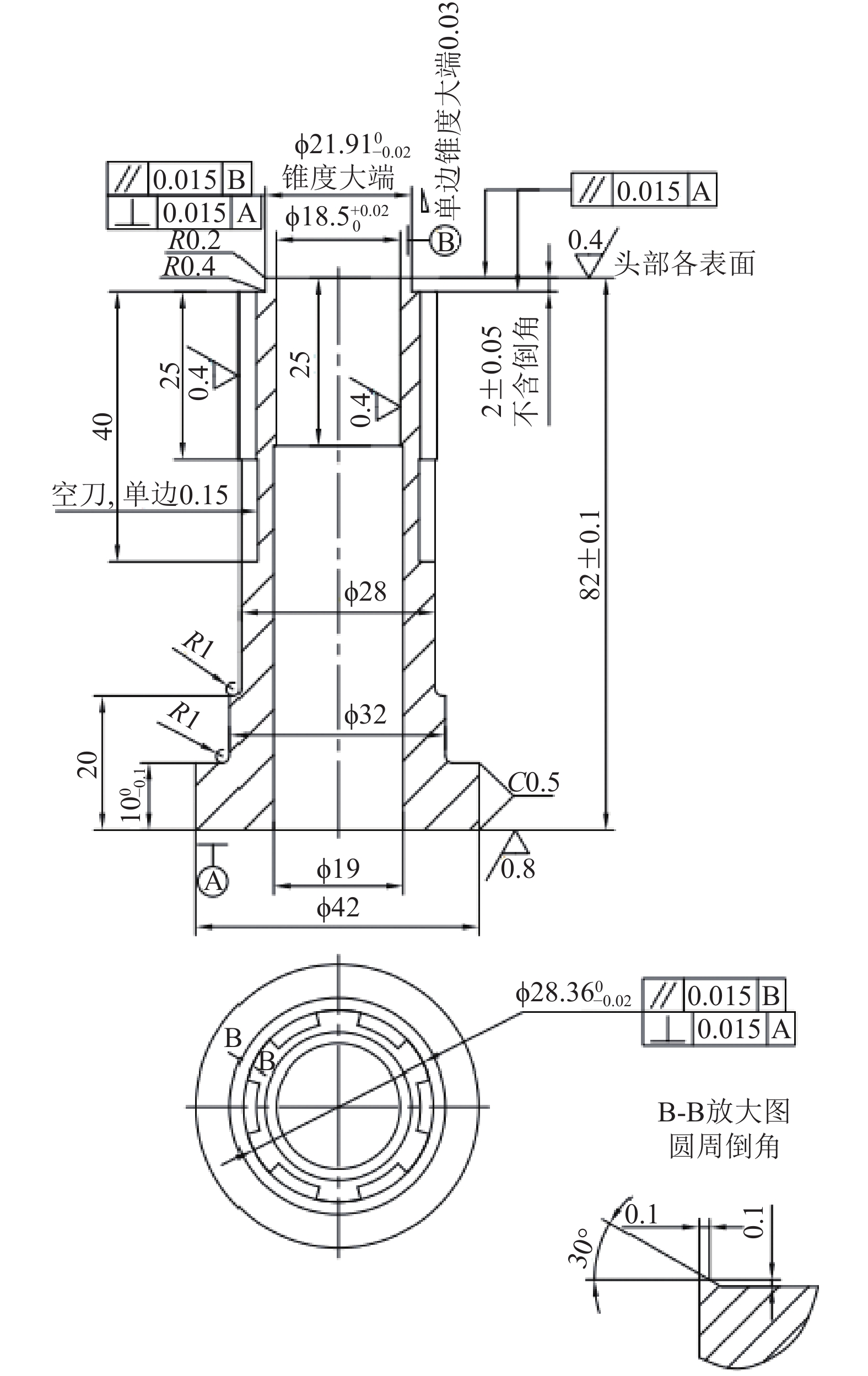

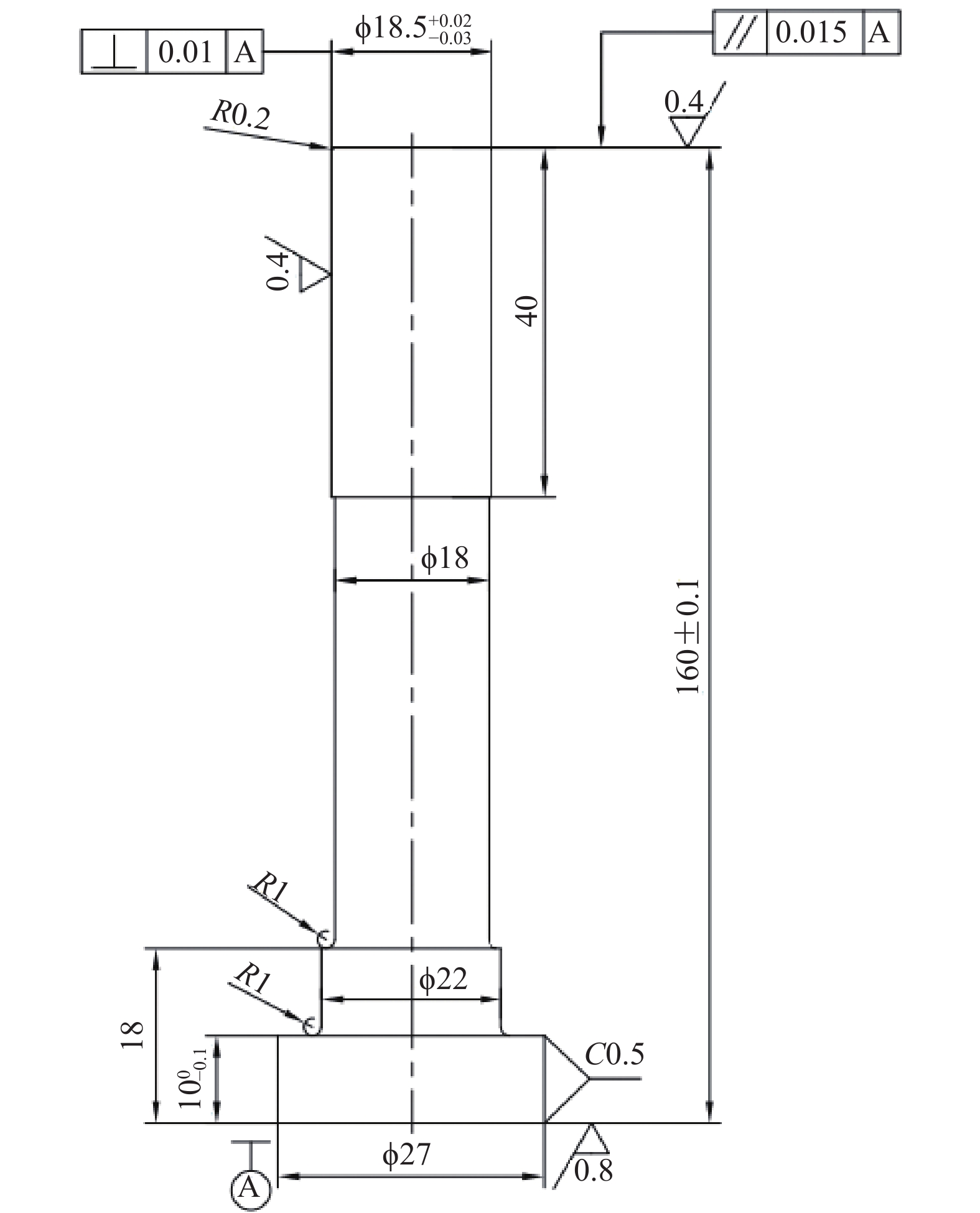

电动工具用粉末冶金手紧丝母外形复杂。通过对手紧丝母产品结构、成形工艺认真分析,结合三维设计软件和实际生产实践,找出合理模具结构和尺寸。压制产品经高温烧结后,产品密度和尺寸均达到设计要求,检测中心与客户检测合格。批量生产电动工具用粉末冶金手紧丝母产品,采用30 t机械压机压制,压机模架结构为上二下二。在其他模具不变情况下,整体成形上冲压制产品在生产

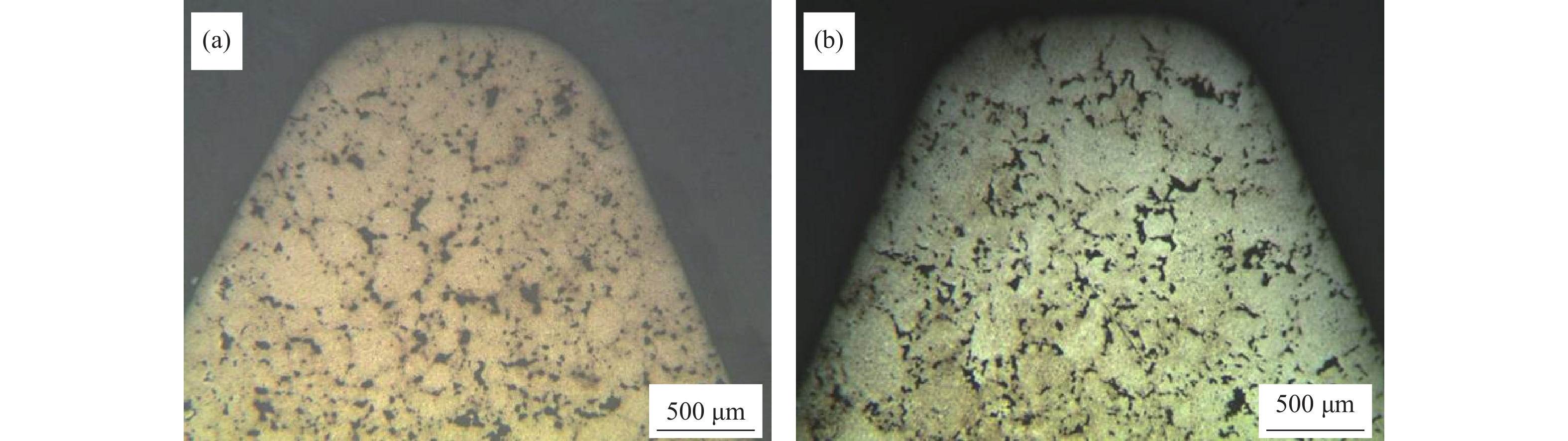

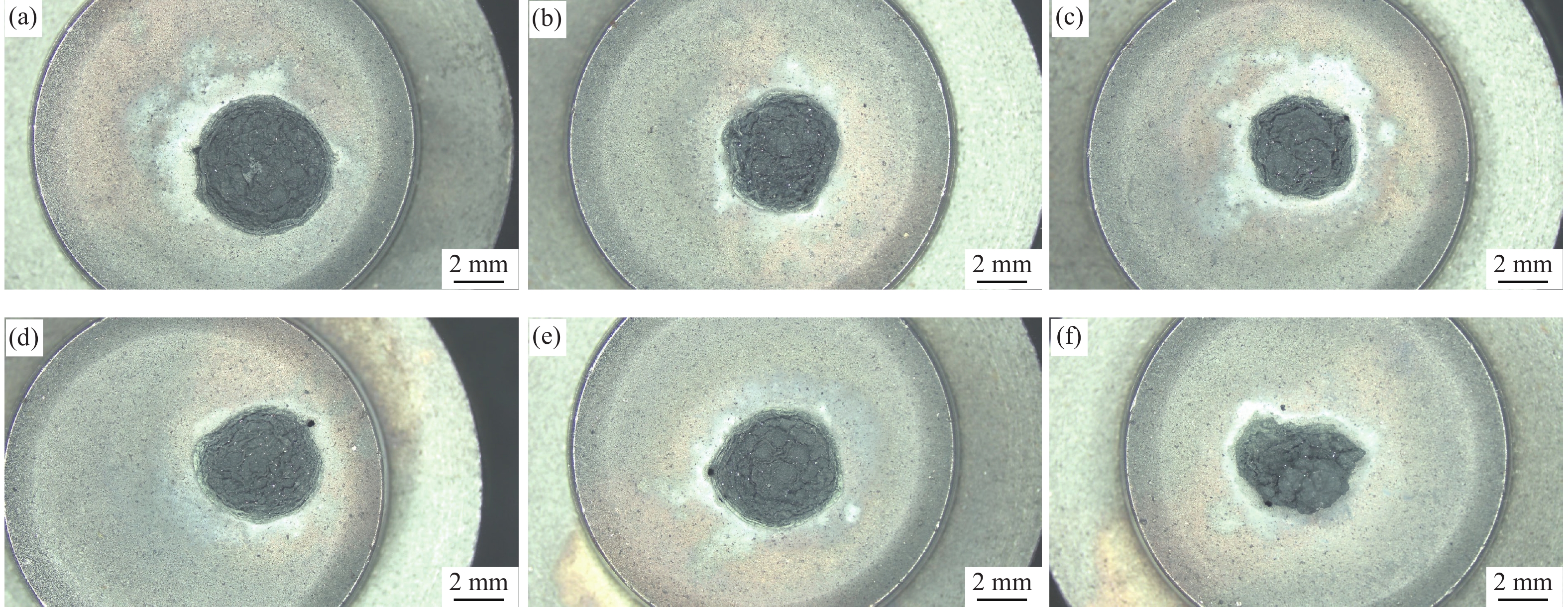

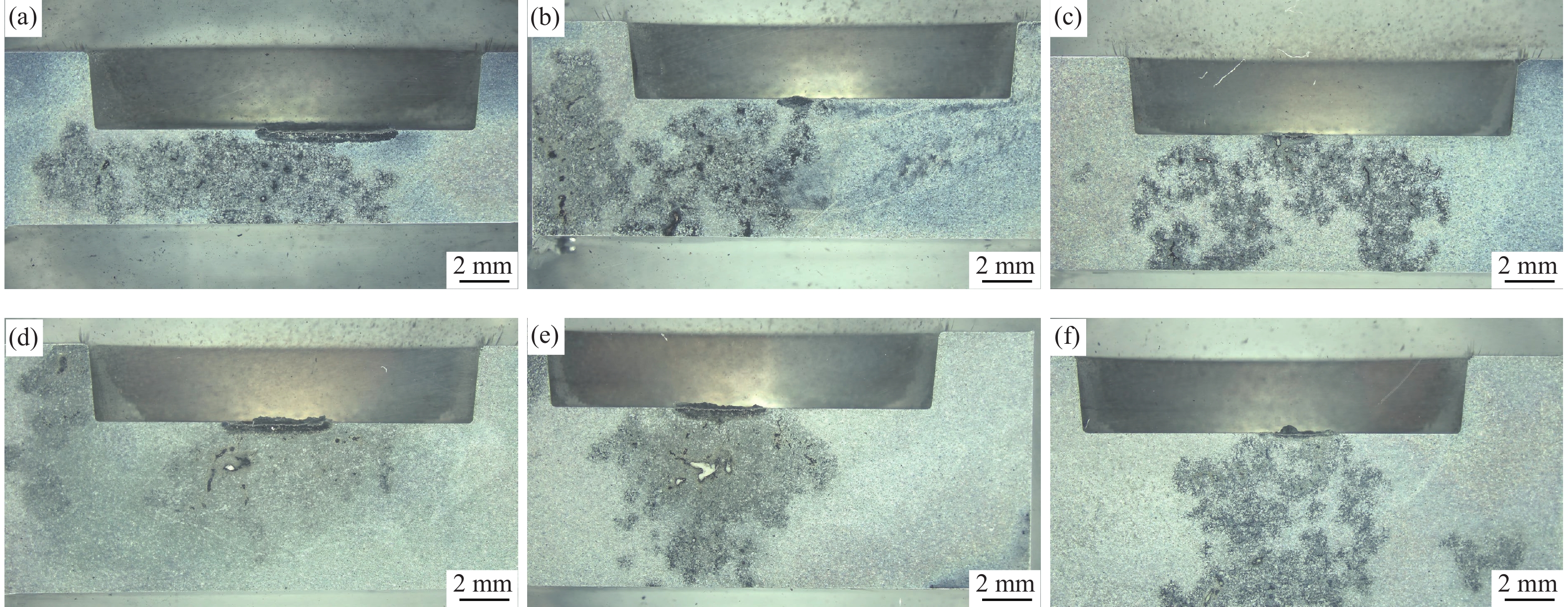

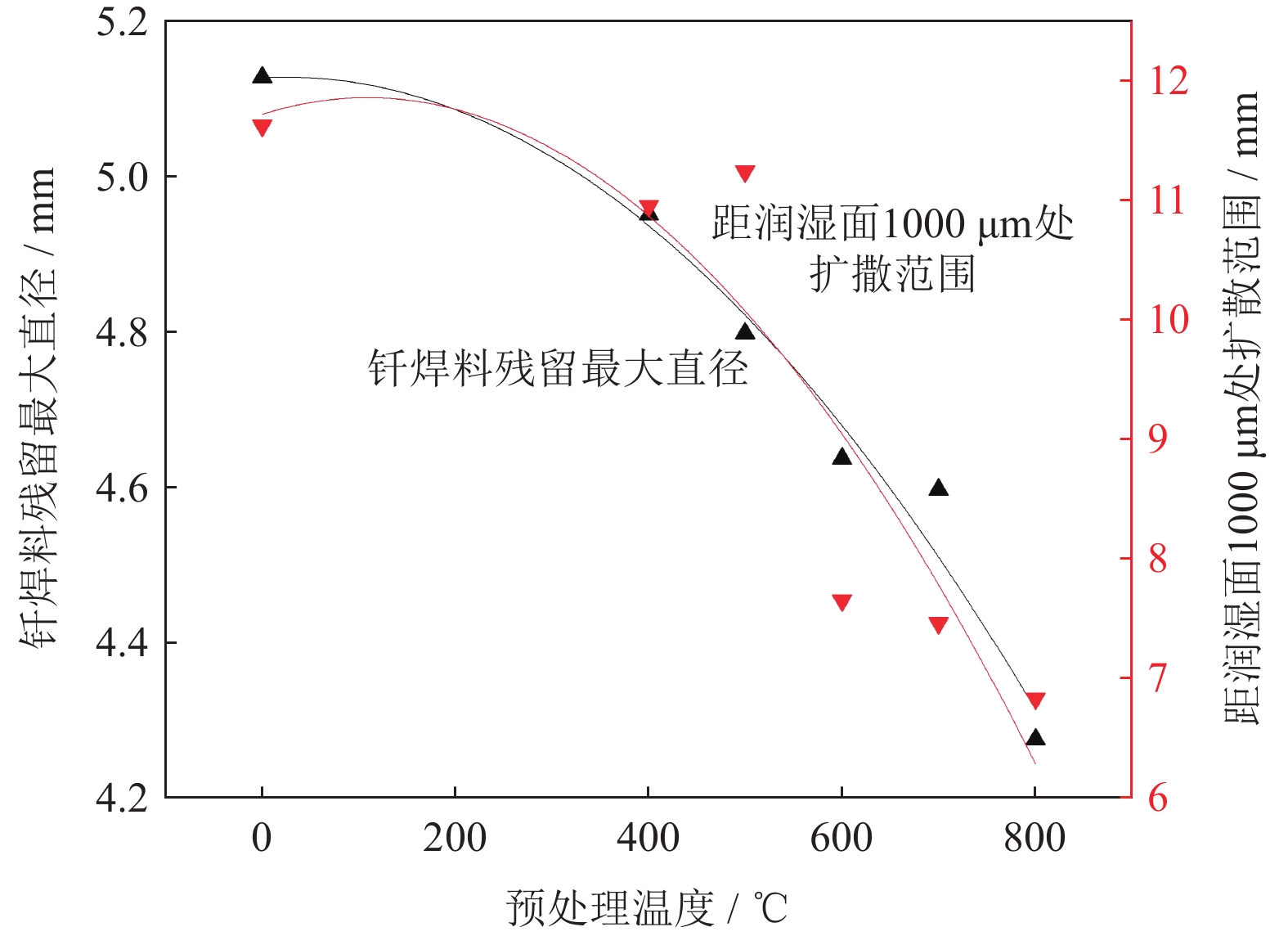

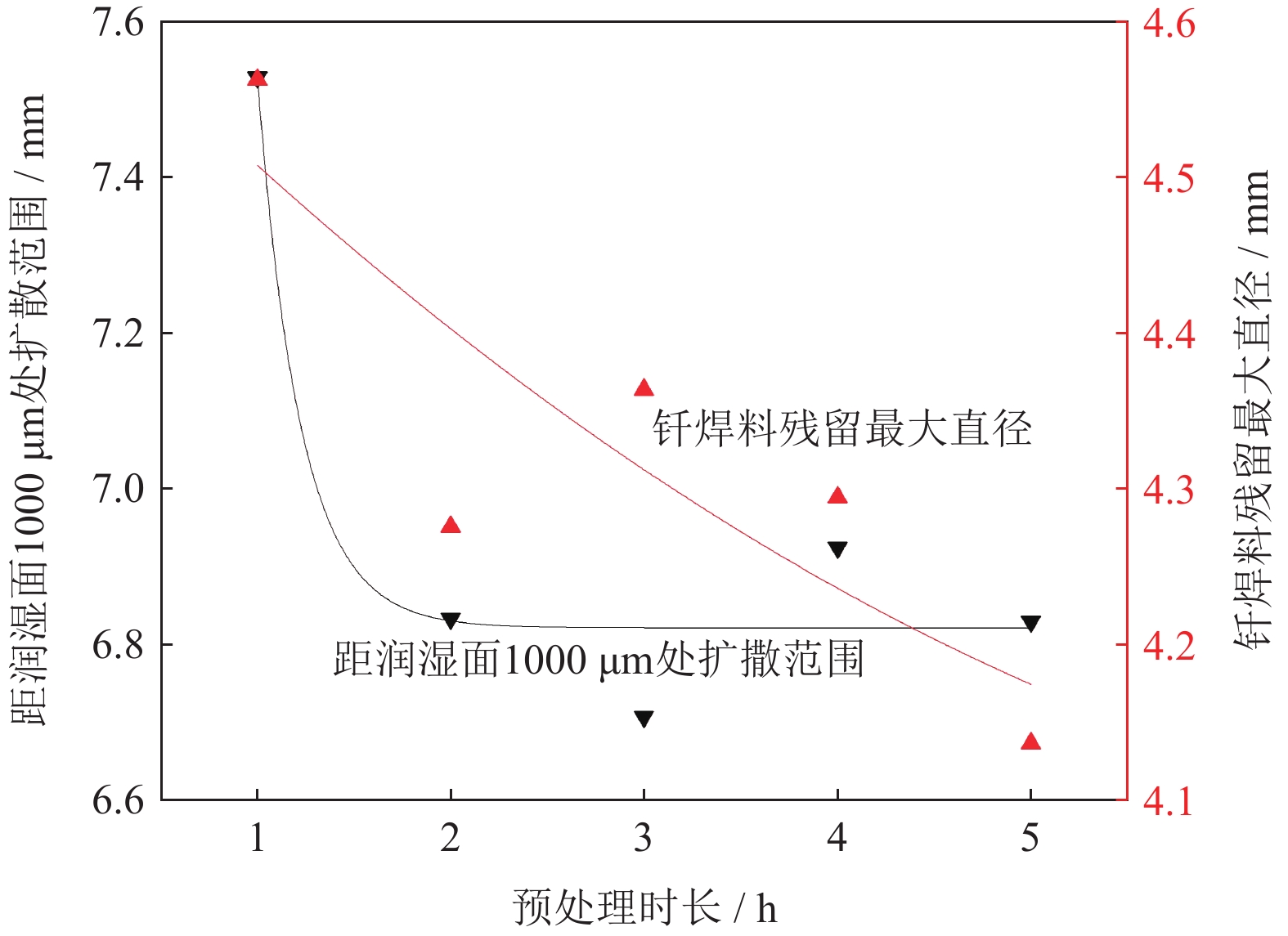

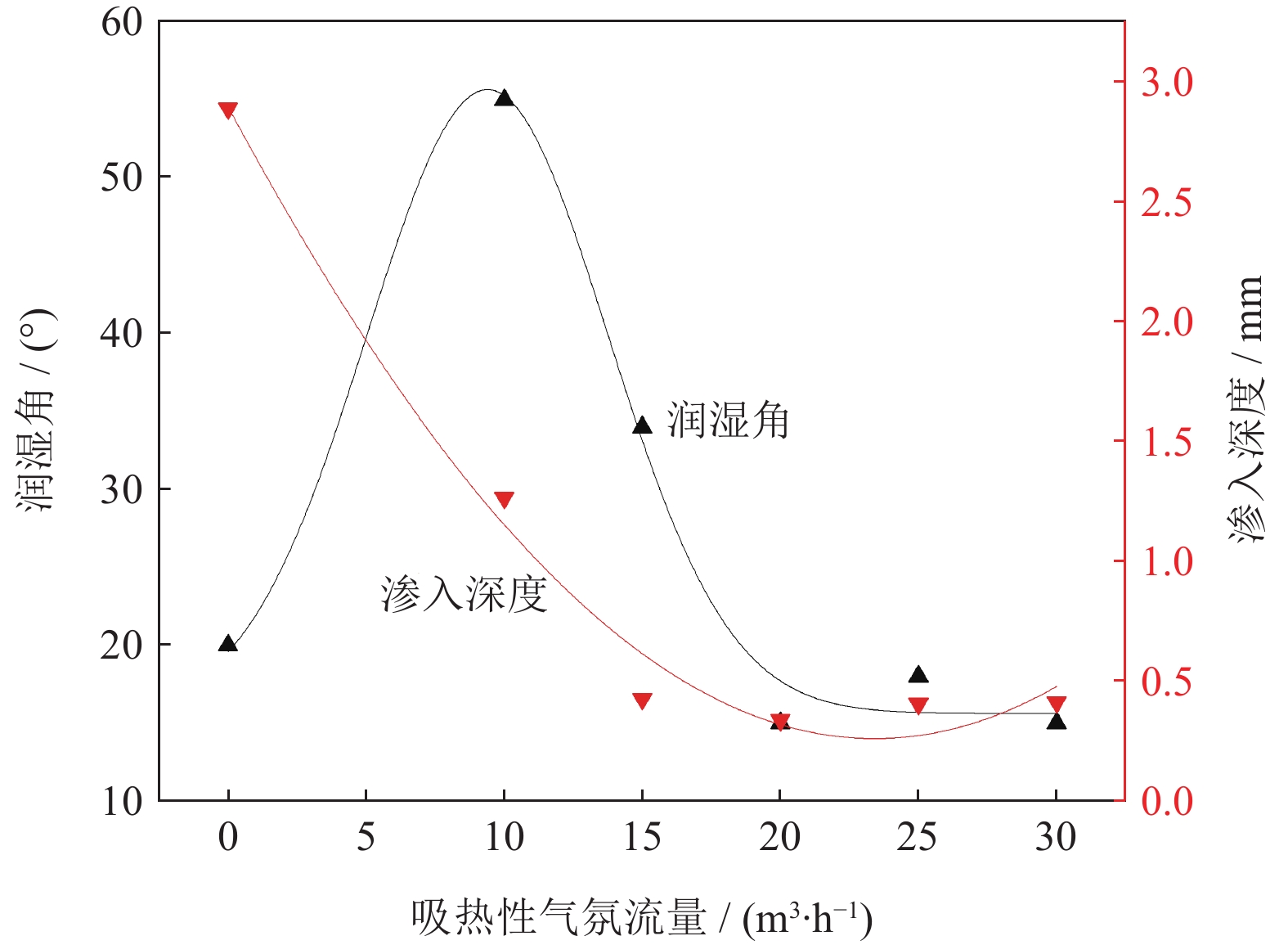

采用水雾化Ancorbraze 72(AB72)粉为钎焊料,对铁基粉末冶金材料进行烧结钎焊。通过钎焊料预处理和改变烧结气氛研究钎焊料润湿性及其在母体材料中的渗入深度。结果表明:随着钎焊料预处理温度的上升,钎焊料在母体表面残留物的最大直径明显减少,钎焊料在距离润湿面